基于PLC的燃煤锅炉脱硝控制系统

2014-08-03单学军

单学军

(上海恒逸聚酯纤维有限公司,上海201424)

燃煤锅炉要达到环保部门要求的烟气排放标准,防止煤燃烧后产生过多的NOx污染环境,必须对煤进行脱硝处理,处理过程一般分为燃烧前脱硝、燃烧过程脱硝和燃烧后脱硝。燃烧后脱硝工艺大致分为干法、半干法和湿法3类,其中干法包括选择性非催化还原法(Selective Non-Catalytic Reduction,SNCR)、选择性催化还原法(Selective Catalytic Reduction,SCR)和电子束联合脱硫脱硝法。半干法有活性炭联合脱硫脱硝法及湿法有臭氧氧化吸收法等。经过充分论证,同时结合上海恒逸聚酯纤维有限公司的实际情况,最后选用SNCR法实现燃烧锅炉的脱硝工艺。

1 SNCR脱硝原理①

选择性非催化还原(SNCR)脱除NOx技术是把含有NHx基的还原剂(氨水)喷入炉膛温度为850~1 100℃的区域,与NOx发生还原反应生成N2和水。还原NOx的主要方程式为:

SNCR还原NOx的反应对于温度条件非常敏感,炉膛上喷入点的选择,也即温度窗口的选择是SNCR还原NOx效率的关键。一般认为,理想的温度范围为850~1 100℃,但会随锅炉类型有所不同。

2 SNCR脱硝工艺流程

SNCR系统由氨水储存与供应,稀释水储存与供应,混合控制,喷射组件及氨水计量等部分组成。氨水和稀释水根据锅炉运行与NOx排放情况,通过混合控制系统配制成所需浓度,再由喷射组件将雾化的混合液喷到燃煤锅炉的特定区域达到降低NOx的目的。

2.1 氨水储存与供应

系统设置有一台氨水槽车卸料泵,将槽车里的氨水加注到氨水储罐中,现场进行启/停操作;两台氨水输送控制泵(一用一备)在现场或中控室进行启/停控制,中控显示氨水输送泵的运行状态。氨水储罐液位、温度和压力信号送至中控室进行指示与报警。

2.2 稀释水储存与供应

系统设置有两台稀释水控制泵(一用一备)在现场或中控室实现启/停控制,并在中控室显示运行状态。储罐液位采用两位控制,以选择手动/自动方式。

2.3 混合控制系统

每台燃煤锅炉有一个独立的混合控制系统,由氨水流量控制、稀释水流量控制、NOx含量显示及联锁控制等组成。5台燃煤锅炉共计5套混合控制系统。

2.4 喷射组件

根据锅炉现状,每台锅炉配置了8支喷枪。喷枪安装在炉膛温度为800~1 100℃的适当位置。采用脱硝系统专用的气力雾化喷射器,它包括喷枪本体、喷嘴座、雾化头和喷嘴罩4部分。喷枪本体上的氨水溶液进口和雾化气体进口为螺纹连接,通过两根金属软管分别与氨水溶液管路和压缩空气管路连接。

2.5 氨水计量

由PLC程序完成氨水流量计的累积功能,包括累积清零、启/停及累积的起始值设定等功能。

2.6 人机界面

运用WinCC设计实现组态操作站的人机界面,完成泵的启/停设置、控制控制回路的控制参数设定、控制方式的手动/自动切换、报警参数设置、报警的响应与处理、历史数据的趋势显示与存储以及联锁的投运与旁路等功能。

3 模块程序设计要点

PLC程序设计对开关量的处理比较简单,如各输送泵的启/停操作、泵运行状态的显示和报警、稀释水储罐的两位液位控制等内容略去,重点介绍模拟量的输入与转换、PID控制回路和氨水流量累积程序。

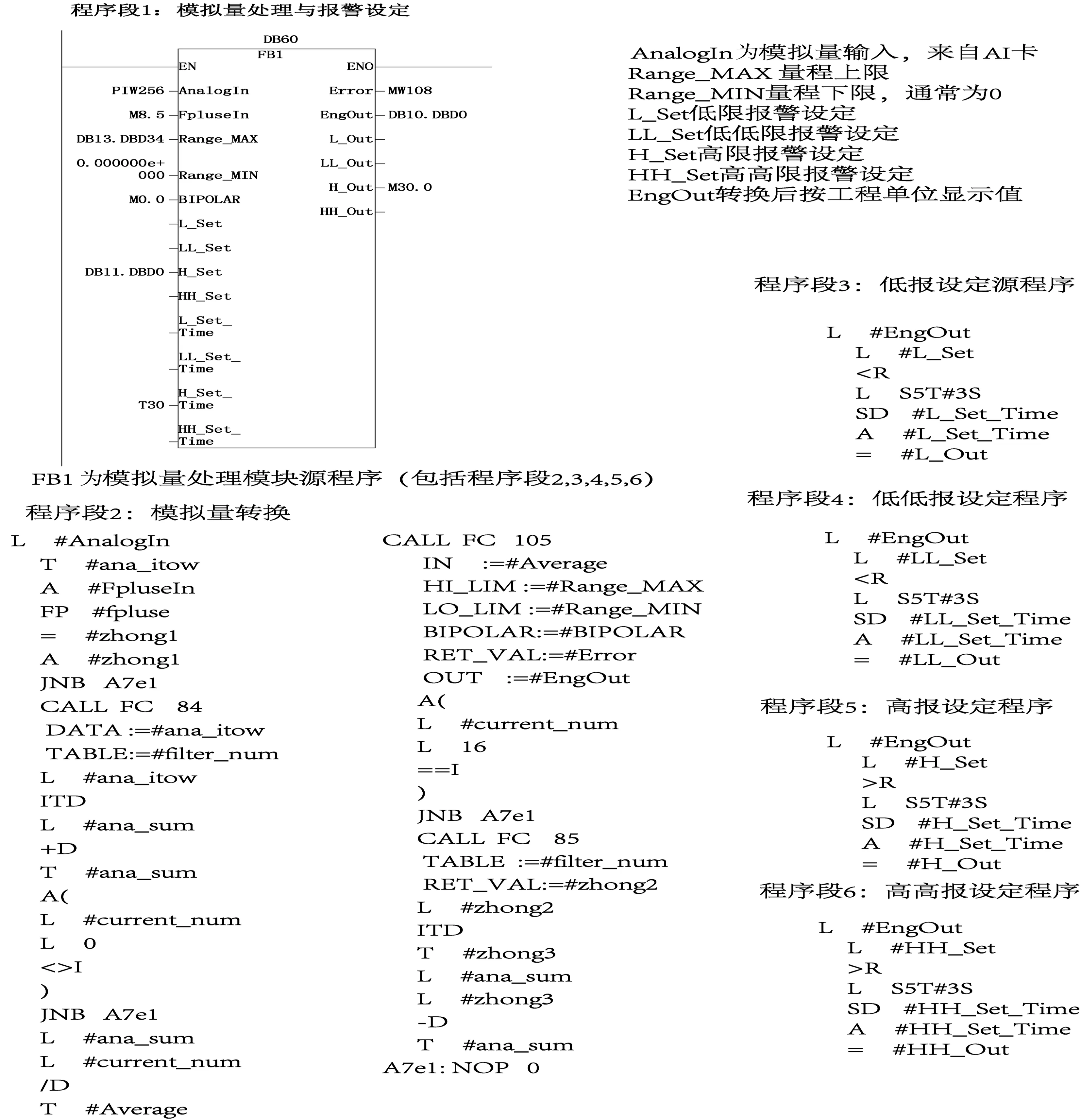

3.1 模拟量的输入与转换

模拟量通过PLC的AI卡接入系统,通过周期扫描和程序处理模块,将其转换为仪表量程显示的数值或按百分比显示的数值,这是PLC程序完成模拟量显示和控制的基础。模拟量的输入处理与报警设定程序如图1所示,FB1是功能模块,每个模拟量都要调用这个模块的程序进行模拟量的转换与处理,处理多少个模拟量就调用多少次。笔者设计的脱硝系统共有13个模拟量输入,其中10个是PID控制输入、3个是显示输入。调用的每个模拟量都要建立相应的背景数据DB块,保存有关点的数据供PLC程序和WinCC使用。

图1 模拟量的输入转换和报警程序及其代码

3.2 PID控制回路

PID控制回路除上述模拟信号的输入与处理外,还需要增加控制方式无扰动切换、工程单位数值转百分比数值、死区设置、PID参数设置、PID控制输出及工艺联锁等。其中PID控制模块是PLC系统自带的功能块,具体功能介绍与使用方法请参考西门子PLC技术资料。

其他程序段比较简单,程序段名称就是功能块的作用。在此仅介绍一个控制回路,其他控制回路的结构类似,不同之处在于它们需要建立各自独立的DB数据块,需要定义不同的中间变量来完成各自回路的手动/自动切换等功能。如图2所示的控制程序和程序代码,需要与图1给出的程序段配合,共同完成PID回路的控制任务。

图2 几个功能实现的程序

转换模块FC10源程序如下:

SET

A #BIPOARP

JC M01

L 0.0

T #TEMP3

JU M02

M01:L #IN_MIN

T #TEMP3

M02:NOP 0

L #IN_MAX

T #TEMP4

L #PV

T #TEMP2

L #OUT_MAX

L #OUT_MIN

-R

T #TEMP5

L #TEMP2

L #TEMP3

>=R

JC M03

L 8

T #RET_VAL

L #OUT_MIN

T #OUT6

JU M004

M03:POP

L #TEMP4

<=R

JC M05

L 8

T #RET_VAL

L #OUT_MAX

T #OUT6

JU M04

M05:NOP 0

NOP 0

L #TEMP4

L #TEMP3

-R

T #TEMP6

L #TEMP2

L #TEMP3

-R

L #TEMP6

/R

L #TEMP5

*R

L #OUT_MIN

+R

T #OUT6

L 0

T #RET_VAL

SET

JU M06

M04:CLR

M06:SAVE

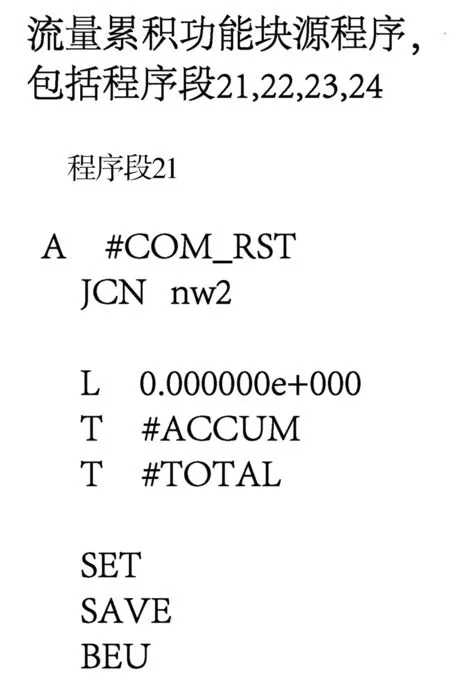

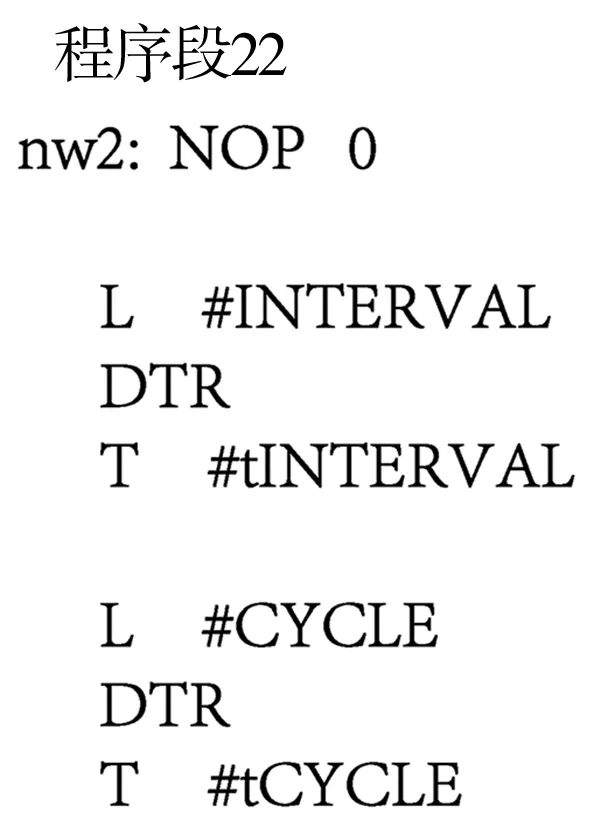

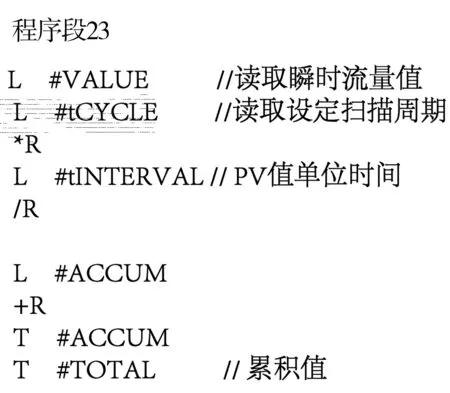

3.3 氨水流量累积程序

5台锅炉的氨水控制分别由5台电磁流量计进行调节,程序需要将5台电磁流量计分别累积,然后将其总和显示在操作站的流程图画面上。实现氨水流量控制的累积功能块和源程序如图3所示。程序中,如果设定采样周期为100ms,需要通过PLC中断周期为100ms的组织块OB35来调用累积处理模块,唯有如此才能保证准确计量。

图3 累积功能块和源程序

4 WinCC组态

WinCC组态主要是建立变量,在流程图画面上显示的过程变量、操作的各种按钮、PID参数设定、报警值设置、报警信息显示及联锁投运与旁路等都需要定义变量,最后是流程图的绘制等组态

工作。

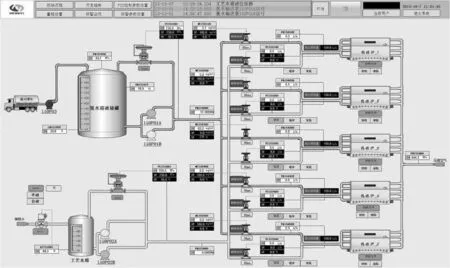

本项目需要组态的主要画面有:主流程(图4)、报警设定、量程设定、PID参数设定、报警信息及用户登录等。详细的画面组态请参考西门子公司的相关资料。

图4 脱硝系统总流程界面

脱硝系统总流程图显示的状态表明,3号燃煤锅炉处于使用状态,脱硝系统正常工作。其他4台燃煤锅炉处于停机状态,脱硝系统联锁动作,控制阀处于关闭状态,防止氨水及稀释水等的浪费。流程图画面控制回路选择“常规”时,氨水控制回路与稀释水控制回路独立控制;选择“程序”时,氨水与稀释水的喷射总流量为设置的恒定值。

5 结束语

笔者利用PLC系统实现脱硝系统比较复杂的回路控制功能,与WinCC组态软件完美组合后,实现了相关信息的组态和显示。系统投运后,经过一年多的实际应用,证实笔者设计的脱硝自控系统工作稳定可靠,为企业的节能减排工作全面达标发挥了很大作用。