某磁选铁精矿浮选柱阳离子反浮选试验

2014-08-02王伟之赵礼兵陈丽平张庆峰

王伟之 赵礼兵 陈丽平 张庆峰

(1.河北联合大学矿业工程学院,河北 唐山 063009;2.河北省矿业开发与安全技术实验室,河北 唐山 063009;3.河北钢铁集团矿业有限公司司家营铁矿,河北 唐山 063000)

某磁选铁精矿浮选柱阳离子反浮选试验

王伟之1,2赵礼兵1陈丽平1张庆峰3

(1.河北联合大学矿业工程学院,河北 唐山 063009;2.河北省矿业开发与安全技术实验室,河北 唐山 063009;3.河北钢铁集团矿业有限公司司家营铁矿,河北 唐山 063000)

冀东某选矿厂磁选铁精矿粒度较细(-0.074 mm占91.60%),铁矿物单体解离度高达94.4%,且在细粒级明显富集。为了进一步提高该精矿铁品位,以现场流程精矿为试样、以微泡逆流接触式浮选柱为分选设备、以GE-609为阳离子反浮选捕收剂,进行了提铁降硅试验。结果表明,在粗选给矿浓度为35%、给矿速度为893 mL/min、GE-609用量为60 g/t、充气量为2.0 L/min、泡沫层高度为30 cm情况下,采用1粗2扫、中矿顺序返回流程处理该试样,可获得铁品位为68.12%、铁回收率为98.88%的铁精矿,尾矿铁品位仅为9.92%,表明微泡逆流接触式浮选柱和阳离子捕收剂GE-609适用于该试样的反浮选提铁降硅。

浮选柱 阳离子捕收剂GE-609 反浮选 提铁降硅

随着市场经济体制的不断推进与完善,企业追求经济效益成了一种自觉行为。由于提高入炉原料品质是钢铁厂实现节能减排、降本增效最有效的手段,因此,各钢厂纷纷通过价格手段来引导选铁厂生产高品位铁精矿。在价格机制的引导下,选铁厂也就有了通过工艺技术进步来提高铁精矿品质的积极性。

从10余年的生产实践看,最常见的提铁手段是磁选铁精矿反浮选脱硅,其中反浮选捕收剂的选择是决定提铁降硅效果好坏的关键。磁选铁精矿反浮选捕收剂通常分为2大类——阴离子捕收剂和阳离子捕收剂[1-3]。相比较而言,阴离子反浮选工艺存在成本高、药剂制度复杂的弊端[4-5];而阳离子反浮选工艺虽普遍被我国选矿界所接受,但其浮选过程中泡沫量非常大,使用浮选机刮板刮泡,刮板易损坏,不利于生产的连续、稳定,因而采用浮选柱替代浮选机,实现泡沫自溢,可以减少设备故障率、提高系统的稳定性[6-7]。本试验将以微泡逆流接触式浮选柱为分选设备,对冀东某选矿厂磁选铁精矿进行阳离子反浮选脱硅提铁研究。

1 试样性质

试验所用矿样为冀东某选矿厂的最终磁选铁精矿,铁品位为63.92%,磁铁矿占矿物总量的90%左右,脉石矿物主要为石英。试样中铁矿物单体解离度测定结果见表1,粒度筛析结果见表2。

表1 试样中铁矿物单体解离度测定结果

Table 1 Degree of mono-iron liberation in the sample %

表2 试样粒度筛析结果Table 2 Particle size analysis of the sample

由表1可知,试样中铁矿物单体解离度较高,达94.4%,不同程度的连生体的量相差较小,均在1.1%~1.9%。

由表2可知,试样中细粒级铁品位较高,表明连生体主要集中在较粗粒级。

2 试验设备

反浮选试验设备为湖南中工矿业工程技术有限公司研制的微泡逆流接触式浮选柱(规格为φ50 mm×2 000 mm),其结构示意见图1。其微泡发生器所产生的气泡小而均匀、表面积大,与矿粒有充分的接触机会,适用于微细粒矿物的回收;其给矿泵和排料泵采用蠕动泵,流量范围为1~1 280 mL/min可调,有利于提高系统的稳定性。

图1 微泡逆流接触式浮选柱结构示意Fig.1 Schematic diagram of micro-bubble countercurrent contacting flotation column

3 试验结果与讨论

3.1 捕收剂GE-609用量试验

阳离子捕收剂GE-609为武汉理工大学研制的新型阳离子捕收剂,使用时配制成质量浓度为1%的溶液。GE-609用量试验采用1次粗选流程,试验固定给矿浓度为30%、给矿速度为893 mL/min、充气量为3.0 L/min、泡沫层高度为30 cm,试验结果见表3。

表3 捕收剂GE-609用量试验结果Table 3 Test results under different dosage of collector GE-609

由表3可知,随着GE-609用量的增大,粗精矿铁品位先上升后维持在高位,铁回收率呈先慢后快的下降趋势。综合考虑,确定GE-609粗选用量为60 g/t。

3.2 浮选柱操作参数确定试验

3.2.1 充气量试验

浮选过程实质上就是气泡的矿化过程。对确定的设备来说,充气量的大小决定了气泡质量的好坏。如果充气量太小,形成的气泡量少而易破;如果充气量过大,会导致矿浆在柱体内翻滚,泡沫层受到破坏甚至消失。因此,充气量的大小会直接影响选别指标[8]。

浮选柱充气量试验采用1次粗选流程,试验固定GE-609用量为60 g/t、给矿浓度为30%、给矿速度为893 mL/min、泡沫层高度为30 cm,试验结果见表4。

由表4可知,随着充气量的增大,粗精矿铁品位上升,铁回收率呈先慢后快的下降趋势。综合考虑,确定充气量为2.0 L/min。

表4 充气量试验结果Table 4 Test results under different inflating volume

3.2.2 给矿浓度试验

给矿浓度是浮选过程中重要的工艺因素,对浮选指标、处理能力等都有较大影响[9]。给矿浓度试验采用1次粗选流程,试验固定GE-609用量为60 g/t、充气量为2.0 L/min、给矿速度为893 mL/min、泡沫层高度为30 cm,试验结果见表5。

表5 给矿浓度试验结果

Table 5 Test results under different feed density %

由表5可知,随着给矿浓度的提高,粗精矿铁品位下降,铁回收率上升。综合考虑,确定给矿浓度为35%。

3.2.3 给矿速度试验

给矿速度直接影响浮选柱的处理量和浮选指标,是决定浮选柱规格和数量的重要参数[10]。给矿速度试验采用1次粗选流程,试验固定GE-609用量为60 g/t、充气量为2.0 L/min、给矿浓度为35%、泡沫层高度为30 cm,试验结果见表6。

表6 给矿速度试验结果Table 6 Test results under different feed speed

由表6可知,随着给矿速度的提高,粗精矿铁品位先升后降,铁回收率下降明显。综合考虑,确定浮选柱给矿速度为893 mL/min。

3.3 流程结构试验

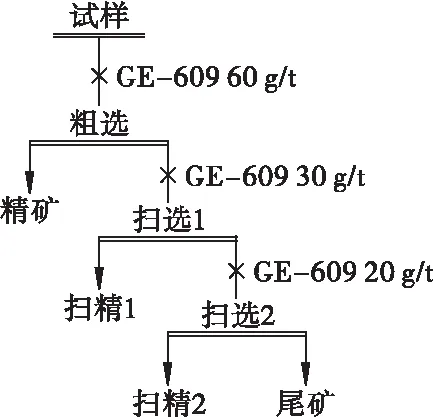

试验确定条件下1次粗选即可获得铁品位高达70.06%的精矿,但尾矿铁品位仍达29.10%。因此,必须增加扫选作业以降低尾矿铁品位、提高精矿铁回收率。流程结构试验实质上就是开路扫选次数试验,试验流程见图2,试验结果见表7。

图2 浮选柱1粗2扫开路浮选流程Fig.2 Open circuit flowsheet of one roughing and two scavenging with flotation column表7 开路流程试验结果

Table 7 Results of open circuit tests %

由表7可见,采用1粗2扫反浮选流程处理该试样,可获得铁品位为70.06%、铁回收率为93.18%的铁精矿,且尾矿铁品位已降至8.12%。因此,确定扫选次数为2次。

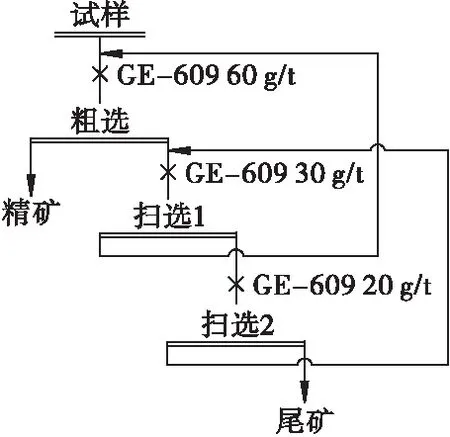

3.4 闭路试验

在上述试验基础上进行了闭路试验,试验流程见图3,试验结果见表8。

图3 浮选柱浮选闭路试验流程Fig.3 Flowsheet of closed circuit tests with flotation column表8 闭路试验结果

Table 8 Results of closed circuit test %

由表8可知,以微泡逆流接触式浮选柱为反浮选设备、以GE-609为反浮选捕收剂,采用1粗2扫、中矿顺序返回流程处理该试样,可获得铁品位为68.12%、铁回收率为98.88%的铁精矿,尾矿铁品位降至9.92%。

4 结 论

(1)冀东某选矿厂磁选铁精矿粒度较细,-0.074 mm占91.60%,磁铁矿占矿物总量的90%左右,脉石矿物主要为石英,磁铁矿单体解离度高达94.4%,铁矿物在细粒级有明显的富集现象。

(2)以微泡逆流接触式浮选柱为反浮选设备、以GE-609为反浮选捕收剂,采用1粗2扫、中矿顺序返回流程处理该试样,可获得铁品位为68.12%、铁回收率为98.88%的铁精矿,尾矿铁品位降至9.92%,表明该浮选柱对微细粒矿物的回收效果较好。

[1] 李艳军,袁致涛.我国铁精矿精选技术进展[J].金属矿山,2005(5):8-11. Li Yanjun,Yuan Zhitao.Progress in iron concentrate cleaning technology[J].Metal Mine,2005(5):8-11.

[2] 宋仁峰,李维兵,刘华艳,等.我国铁矿石反浮选技术发展综合评述[J].金属矿山,2009(9):13-18. Song Renfeng,Li Weibing,Liu Huayan,et al.Review of the development of China′s reverse flotation technology for iron ore[J].Metal Mine,2009(9):13-18.

[3] 张海军,刘炯天,王永田,等.磁铁矿浮选柱阳离子反浮选试验研究[J].中国矿业大学学报,2008,37(1):67-71. Zhang Haijun,Liu Jiongtian,Wang Yongtian,et al.Research on cationic magnetite using a reverse flotation of flotation column[J].Journal of China University of Mining & Technology,2008,37(1):67-71.

[4] 张泾生,邓 克,李维兵.磁选—阴离子反浮选工艺应用现状及展望[J].金属矿山,2004(5):24-28. Zhang Jingsheng,Deng Ke,Li Weibing.Application status of magnetic separation-anionic reverse flotation technology and its prospect[J].Metal Mine,2004(5):24-28.

[5] 邱廷省,张卫星,方夕辉,等.铁矿石阳离子反浮选技术研究进展及应用现状[J].金属矿山,2012(2):89-93. Qiu Tingsheng,Zhang Weixing,Fang Xihui,et al.Research progress and application status on cationic reverse flotation technology for iron ore[J].Metal Mine,2012(2):89-93.

[6] 赵昱东.浮选设备的新进展[J].矿山机械,2010,38(16):1-2. Zhao Yudong.New progress of flotation equipments[J].Mine Machinery,2010,38(16):1-2.

[7] 李 琳,刘炯天,由晓芳.磁铁矿浮选柱反浮选中矿的研究[J].金属矿山,2008(9):46-47. Li Lin,Liu Jiongtian,You Xiaofang.Research on the middling in reverse flotation of magnetite by flotation column[J].Metal Mine,2008(9):46-47.

[8] 陈天修,翟爱峰,张建强.某铁精矿浮选柱脱硫试验研究[J].金属矿山,2010(3):62-65. Chen Tianxiu,Zhai Aifeng,Zhang Jianqiang.Experimental research on sulfur removal from an iron concentrate by column-type desulfurization process[J].Metal Mine,2010(3):62-65.

[9] 王 洋,麦笑宇.弓长岭选矿厂浮选柱提纯磁选精矿工业试验研究[J].矿冶工程,2011,31(6):47-49. Wang Yang,Mai Xiaoyu.Commercial tests to purify concentrate from magnetic separation of Gongchangling concentrator with flotation column[J].Mining and Metallurgical Engineering,2011,31(6):47-49.

[10] 刘永华,曹亦俊,桂夏辉.某弱磁选铁精矿磁浮选柱精选半工业试验[J].金属矿山,2011(11):71-74. Liu Yonghua,Cao Yijun,Gui Xiahui.Semi-industrial experiment of oeaning low intensity weak magnetic concentrate by magnetic flotation column[J].Metal Mine,2011(11):71-74.

(责任编辑 罗主平)

Cationic Reverse Flotation of a Magnetic Iron Concentrate Using Flotation Column

Wang Weizhi1,2Zhao Libing1Chen Liping1Zhang Qingfeng3

(1.CollegeofMiningEngineering,HebeiUnitedUniversity,Tangshan063009,China;2.MiningDevelopmentandSafetyTechnologyKeyLabofHebeiProvince,Tangshan063009,China;3.SijiayingIronMine,HebeiIronSteelGroupMiningCo.,Ltd.,Tangshan063000,China)

The magnetic iron concentrate (91.60% -0.074 mm) of an iron plant in eastern Hebei province is fine disseminated.Its degree of iron liberation reaches 94.4%,and is obviously enriched in fine fractions.In order to increase the iron grade of the concentrate,iron increase and silicon reduction experiments was carried out with on-site concentrate as the object,micro-bubble countercurrent contacting flotation column as equipment,and GE-609 as the cationic reverse flotation collector.The results showed that iron concentrate with iron grade of 68.12%,recovery of 98.88% were obtained with pulp density of 35%,feeding speed of 893 mL/min,GE-609 dosage of 60 g/t,inflating volume of 2.0 L/min,foam layer of 30 cm through process of one roughing,two scavenging,middles back to the flow-sheet in turn,and 9.92% iron in iron tailings.It indicates that it is rational to deal the ore with micro-bubble countercurrent contacting flotation column and cationic collector GE-609.

Flotation column,Cationic collector GE-609,Reverse flotation,Iron increase and silicon reduction

2014-02-17

国家国际科技合作专项(编号:2012DFR70320),唐山市科技计划项目(编号:12140208A-19)。

王伟之(1974—),女,副教授,博士。

TD456,TD923+.7

A

1001-1250(2014)-05-087-04