汽轮发电机修理线圈接头焊缝超声波检测研究

2014-08-02陈俊晔

陈俊晔

(1. 上海交通大学材料科学与工程学院,上海 200240;2. 上海电气电站设备有限公司发电机厂,上海 200240)

汽轮发电机修理线圈接头焊缝超声波检测研究

陈俊晔1,2

(1. 上海交通大学材料科学与工程学院,上海 200240;2. 上海电气电站设备有限公司发电机厂,上海 200240)

介绍了使用超声波检测对汽轮发电机修理线圈接头焊缝的无损检测方法,通过对比试块及焊接试样验证了此方法的可靠性。解决了汽轮发电机修理线圈接头焊缝的检测需求。

汽轮发电机;修理线圈;接头;无损检测;超声波检测

0 引言

目前发电机修理线圈接头采用了一种阶梯状的铜质材料,与股线通过钎焊的方式连接。为保证焊接质量,需采用无损检测中的超声波检测方法来检测定子线棒修理线圈接头的焊缝质量,并通过对比试块及特制焊接试样进行了有效性测试。

1 超声波脉冲反射法原理

超声波脉冲反射法是利用超声波脉冲在介质内传播的过程中,遇到有声阻抗值相差比较大的两种介质界面时,绝大多数声能发生反射的原理进行检测的方法。采用一个包含有发射和接收器件的探头,接收的信号显示在荧光屏上,根据缺陷反射波的高低来判断其在基轴上的位置大小及其方位。

2 试验仪器

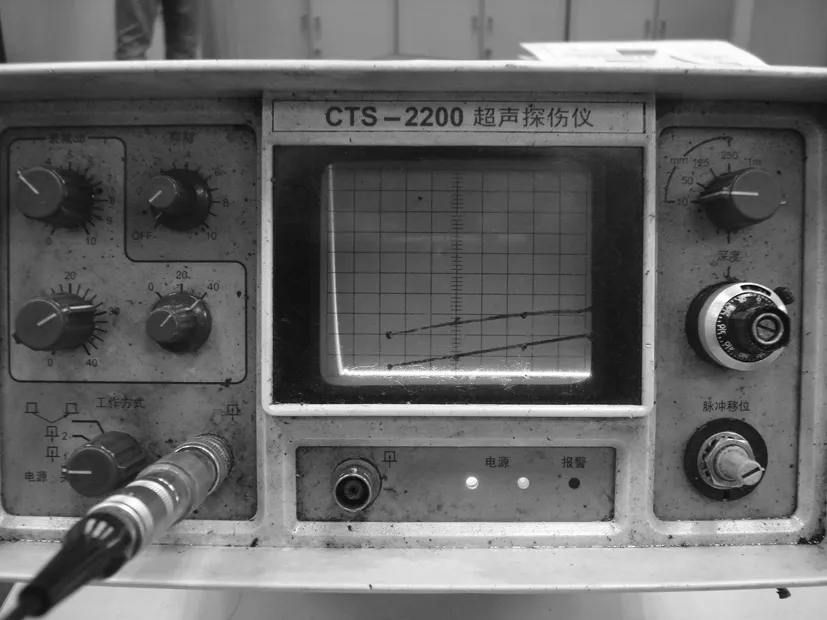

实验采用汕头产型号为CTS-2200超声波探伤仪(图1);采用与产品相同材料及尺寸的阶梯型铜块作为参考试块(图2);探头采用5 MHz的K5K探头(图3),探头直径为6.4 mm。

图1 CTS-2200超声波探伤仪

图2 参考试块

图3 K5K探头

3 检测方法及过程

1) 用一个6.4 mm直径,5 MHz探头且足够长的延迟线可以获得检测区域外的多次反射。

2) 在线夹表面使用6.4 mm的网格。距离股线端部9.7 mm出现台阶,因此一排网格越过台阶时将产生两个不同深度的反射讯号。

3) 用适当金属厚度的阶梯楔块或用相同结构完好的未钎焊线夹进行校准,在薄的部位校准后检测线夹薄的部分,然后在厚的部位重新校准后检测线夹厚的部分。设置底波反射在屏高的80%。

4) 记录检测时每个部分的增益设置。

5) 检测每个网格位置并且使网格中线夹与股线界面反射讯号达到最大值。有些扫描是允许的。记录界面反射讯号。

6) 验收标准是建立于反射讯号在屏高不超过在探头有效范围内显示一个未粘合股线的数值。给定股线厚度的最大可接受屏高可用表1和图4确定,或者如下计算而确定:

H=A未粘合×CH÷S

A未粘合=[πd2÷360sin-1(t÷d)] +[0.5t+[0.5t(d2-t2)0.5]

H:最大可允许的屏高

S(探头有效面积)= 19.6 mm2(6.4 mm直径探头有效直径为5 mm)

CH:校准高度(满屏高度的80%)

t:股线厚度(即,单根铜导体短的一侧)

d:探头有效直径

在线夹薄的部分,每排网格中有一个网格必须合格。在线夹厚的部分所有的网格必须合格。

表1 最大可允许的屏高

图4 最大允许屏高曲线

4 检测结果

为达到试验目的,我们特别制作了一块产品模拟试样(图5),并在试样表面按边长6.4 mm画出3行10列的格子。本试样是从产品上截取下来,并使用半边加钎料的方式焊接而成。试样左侧为加钎料焊接侧(图6);试样右侧为未加钎料焊接侧(图7)。实际股线厚度约为1.98 mm,根据表1得到最大允许屏高在40%。

图5 产品模拟试样

图6 加钎料焊接侧

图7 未加钎料焊接侧

我们使用参考试块厚处校准波幅(图8),用来检测试样厚处的焊接情况;使用参考试块薄处校准波幅(图9)。经检测后,波幅值如表2所示。

图8 参考试块厚处校准波幅

图9 参考试块薄处校准波幅

%

检测结果显示未放钎料的部分焊接情况并未合格,而放钎料部分焊接情况良好。根据实测的数据来看,数据基本符合当初设定的情况,第十列波幅不高的原因是探头靠近边角导致部分能量损失。

5 结语

本文提供了一种汽轮发电机修理线圈接头焊缝质量的无损检测方法。经实验验证和实际产品的检测,结果表明本方法能够有效、准确地发现钎接面的粘结不良处,为修理线圈的焊接质量提供了可行且可靠的检测方法。