原油储罐机械清洗用氧气监测装置的研制及工程应用

2014-08-02苏吉鑫任启乐巴胜富周连春

张 的 苏吉鑫 任启乐 巴胜富 庞 雷 周连春

(合肥通用机械研究院,合肥 230031)

随着我国对国家战略原油储备的日益重视,对储罐清洗的安全性和环保性也有了更高的要求。相比传统人工清洗储罐的弊端,采用全封闭的机械清洗工艺能够有效缩短施工周期,而且更加安全环保。但是原油储罐罐底的油泥是机械清洗领域中的一项极为专业的施工工艺,要做到安全施工,实时监测储罐内的氧气浓度就显得尤为重要。

在此,笔者在确定原油储罐清洗过程中的氧气浓度及指示报警等主要监控参数,以及数据记录方式的基础上,设计氧气浓度监测装置,并将其应用于实际工程中。

1 原油储罐机械清洗简介①

原油储罐机械清洗工艺是用清洗机将清洗介质在一定温度、压力和流量下喷射到待清洗物体表面,清除凝结物和淤渣,并在清洗过程中进行回收的一种工艺方法[1~3]。清洗介质为同种油或温水。机械清洗施工过程是在封闭且含有大量油气的储罐内进行的,在这种易燃易爆的环境下施工作业就必须实时监测罐内氧气浓度是否在允许进行机械清洗作业的安全浓度以内[4]。

2 原油储罐机械清洗过程氧气监测装置

氧气监测装置作为原油储罐机械清洗工艺中必不可少的设备,其重要性不言而喻。国内综合实力较强的石化工程类企业大多都采购进口设备,但其价格昂贵,售后服务和现场指导跟进滞后;部分小企业有自行研发的产品,但这类产品大多存在一些问题,如在施工作业中的监控能力差,或者数据输出不稳定,或者远程输送能力受限等。

氧气监测装置在原油储罐机械清洗过程中的主要功能包括:监测清洗施工过程中罐体内的氧气含量,可以降低施工风险,并起到预警作用。监测罐体外围一定范围内的气体异常变化情况,指导施工作业区域的电气与管路系统的隔爆和防静电工作,避免安全隐患。施工作业后期,经前阶段机械清洗施工,罐体的清洗效果已达到验收要求,施工人员进入储罐内检查时,就要求储罐内的氧气含量不低于20%[5]。这时采用氧气监测装置进行定点监测的重要性就不言而喻了。

3 氧气监测装置的成套研制

3.1 构成

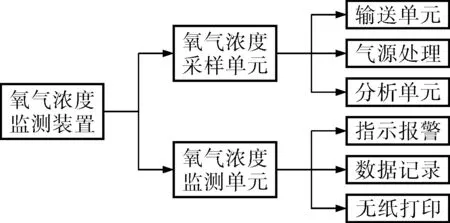

原油储罐机械清洗工艺中的氧气监测装置,由氧气浓度采样单元和氧气浓度监测单元构成(图1),氧气浓度采样单元主要完成储罐内待监测区域内气体的采样和分析;氧气浓度监测单元主要实现浓度采样单元数据结果的输出、记录和指示报警。

图1 氧气监测系统构成

3.2 工作原理

氧气监测装置的工作原理(图2)是利用氧气浓度分析单元,分析得到储罐内某个区域的氧气浓度数据,施工人员通过选择控制通道,分别监测各区域内的氧气浓度,从而得到较全面的储罐内的氧气浓度信息。该步骤得到的数据可以实时输出,并接入到氧气浓度指示报警单元,该单元有可靠声光报警和输出接口,为施工工作中氧气浓度的远程监视和半自动化施工的实现提供支持。该装置还装备了无纸打印机,实时记录氧气浓度数据,方便业主查看并保存。施工人员也可根据得到的监测数据指导下一步的施工。

图2 氧气监测装置工作原理

笔者设计的氧气监测装置:以多通道监测模式,解决了大型原油储罐机械清洗施工中的多区域监测问题;以远程输送单元的合理控制,解决了大直径罐体内混合性气体的连续与稳定输送;以可靠而又灵敏的氧气分析单元的设置,解决了储罐内以及罐体附近各区域的混合气体中的微量氧气浓度的实时监测;具有完善的输入/输出接口、实时趋势显示及无纸打印记录等功能。

3.3 调试流程

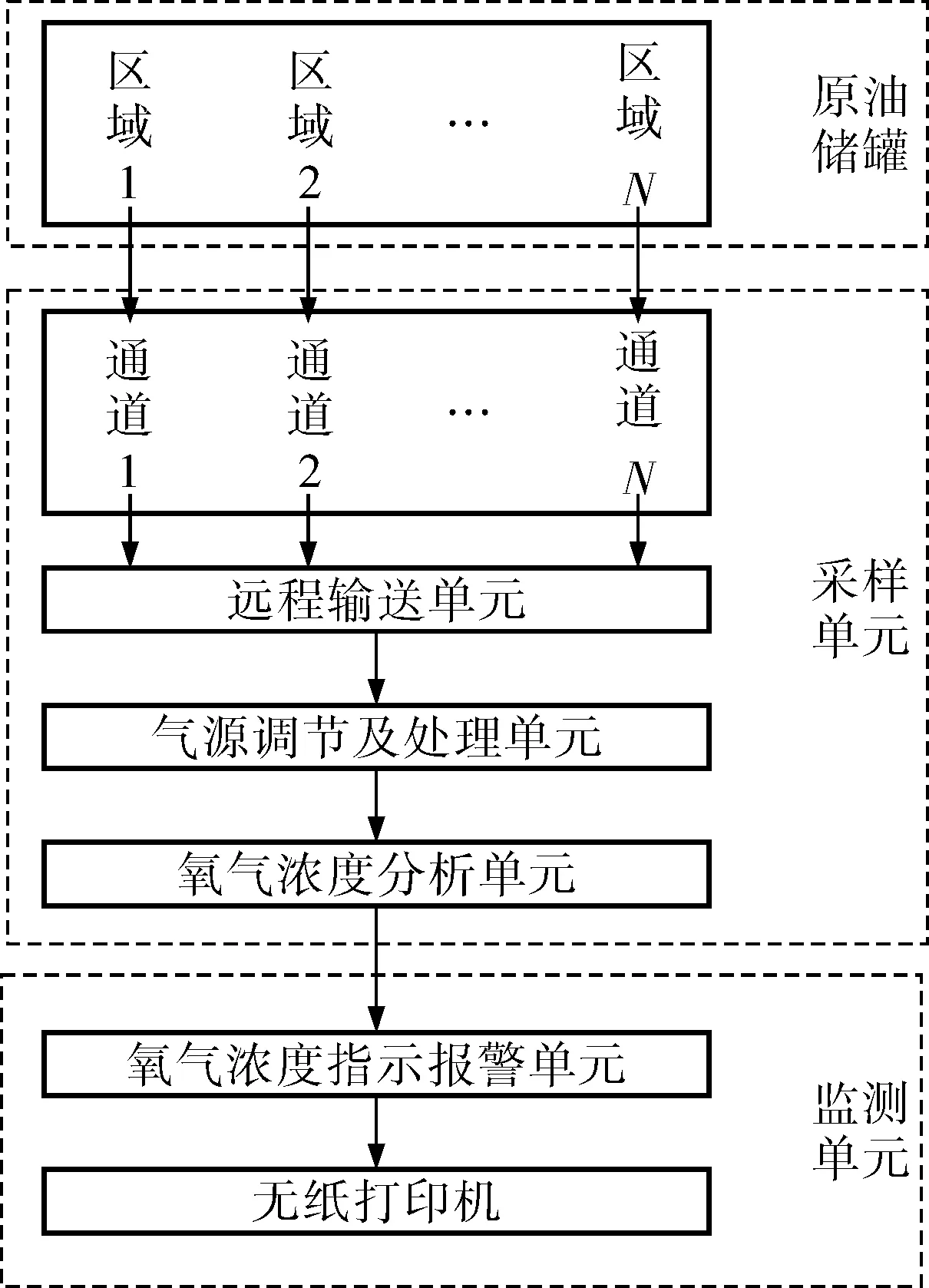

氧气监测装置的调试是在施工作业之前完成的。首先将该装置放在自然环境下,并将显示值调为20.9%(即大气中的氧气浓度);然后接入99.99%的标准氮气,通过调节卸荷阀控制氮气流速,待显示值稳定后,调节显示值为0%(即该状态下,氧气浓度为0%);最后移去标准氮气,让空气中的氧气自由扩散到氧气分析单元中,观察显示值是否为20.9%,如不是,就继续调节。如此反复,直到两种状态下读数都稳定为止。氧气监测装置的调试流程如图3所示。

图3 氧气监测装置的调试流程

氧气监测装置设置的一级报警点为8%,施工作业中监测到的氧气含量超过8%时就应中止清洗作业,待氧气浓度恢复到8%以内,再启动作业;设置的二级报警点为20%,监测工作人员进入罐体作业时的氧气浓度,低于该值时,工作人员禁止入内作业。

4 氧气监测装置的工程应用

4.1 监测点的布置

以某5万m3原油储罐为例,根据现场勘察,该储罐设有18个浮顶支柱孔来安装清洗设备。根据储罐直径和周边环境,施工人员划分了7个监测区域,如图4所示。通过气源监测通道的布置,氧气监测装置能够监测储罐内的6个区域内氧气浓度的变化,以及罐体附近的一个区域,让监测更全面、合理。

图4 某原油储罐氧气监测装置监测点布置示意图

4.2 运行

根据施工的实际要求,同时也为了减少施工人员的操作负担,笔者设计的氧气监测系统设置有自动运行模式(图5)和人工控制模式(图6)。在自动运行模式下,施工人员可以选择时间间隔,系统即可自动监测不同区域的氧气浓度;在人工控制模式下,操作人员可自行选择需要监测的区域,为重点监测某区域提供了便利。

图5 氧气监测系统自动模式界面

图6 氧气监测装置人工控制模式界面

此外,氧气监测装置还具有保存数据的功能,在本例中,该装置记录的监测结果见表1。

表1 某原油储罐氧气监测数据记录 %

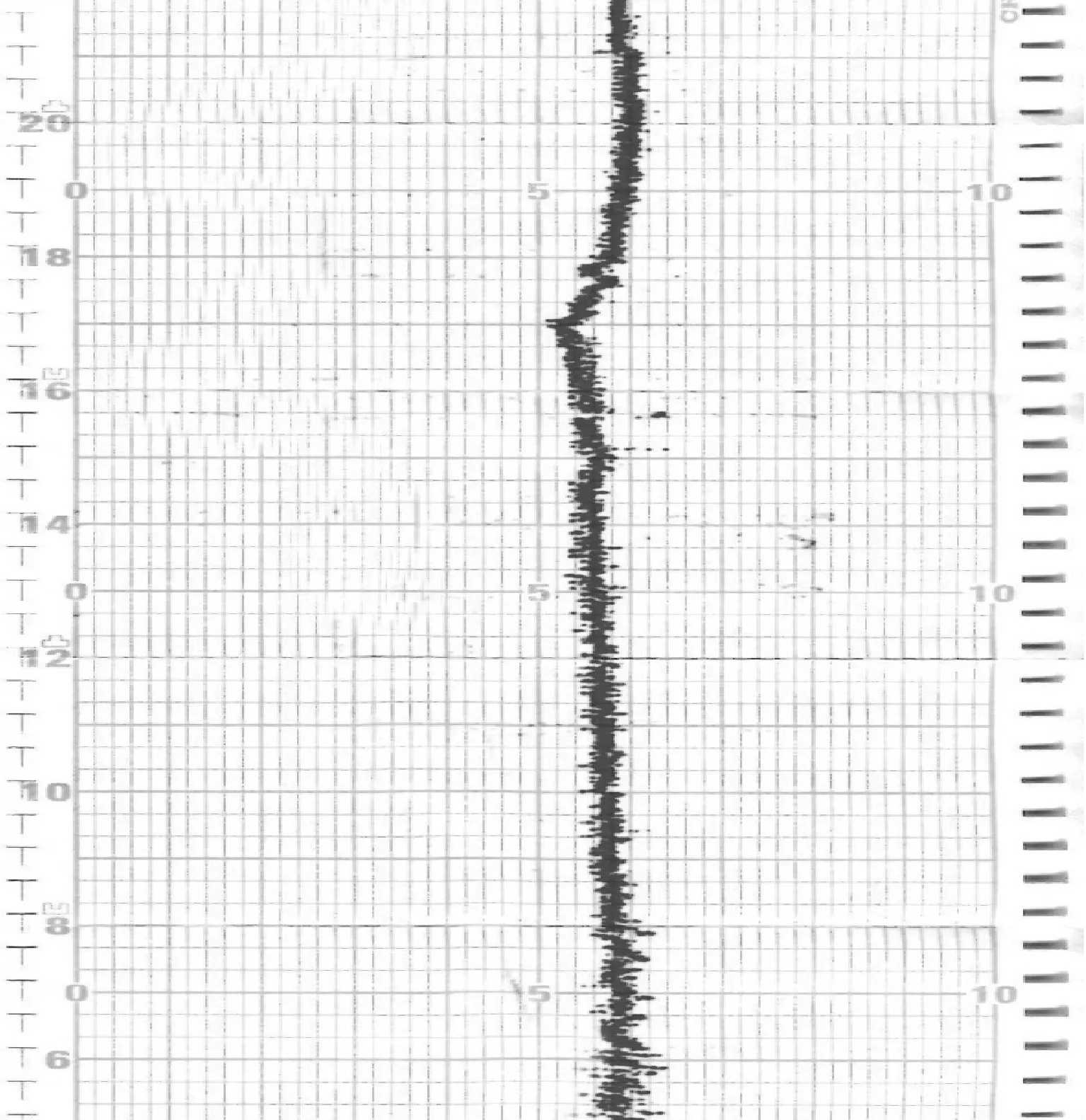

通过无纸打印机打印的数据趋势(图7)可以看出:原油储罐内的氧气浓度实现了连续监测,气体流量稳定,该装置氧气分析单元工作正常,打印

连续且无波动;储罐内6个区域的氧气浓度分布均匀,没有监测盲区;在整个施工过程中,氧气浓度控制在合理的范围内,施工能够正常有序进行,体现出机械清洗作业的高效与安全性。

图7 某原油储罐内氧气监测数据趋势

5 结束语

笔者设计了可应用于原油储罐机械清洗作业中的氧气浓度监测装置,实际工程的成功应用表明:该装置可以实现监测并显示作业中的氧气浓度数据,又可以进行历史查阅,可靠性和灵敏性较高。氧气监测装置的成功研制,极大地提高了机械清洗工艺的安全性和自动化程度,有利于推广原油储罐机械清洗施工工艺的更新和升级。