COD自动在线监测仪的故障特征选择和识别研究

2014-08-02王劲柏

申 创 姚 毅 王劲柏 罗 毅

(1.四川理工学院自动化与电气工程学院,西川 自贡 643000;2.成都海兰天澄科技有限公司,成都 610000)

随着我国工业化程度的提高和产业结构的转型,对环保的监控越来越严格,许多在线监测仪器得到推广和应用。然而,此类仪器受到环境变量和自身耦合变量的双重干扰,再加上在线类监测仪器工程上涉及到技术集成、操作性、安全冗余及成本控制等限制,该类仪器(如化学需氧量、氨氮、烟气、乳酸及微生物等在线监测设备)在控制精度和故障排查上不甚理想。对仪器的故障诊断,多凭借工程经验。因此,对仪器设备开发的工程经验、质量控制、开发效率以及工程优化问题的研究将更有迫切性和现实需要,其中,数据特征挖掘对质量控制和设备开发效率的提高意义重大。

1 影响COD在线监测仪性能的因素①

采用特征选择和过滤匹配的方法快速分析仪器的故障原因[1],先要建立变量的初始特征集,这样就必须明确可能引起故障的输入变量对应的节点或分类节点,再用COD在线监测仪进行的故障诊断研究来引出,其分析思路也可用于其他仪器系统。

1.1 仪器的工作原理和过程

COD在线监测仪是众多环保监控仪器中的一种,其核心测试方法有重铬酸盐法、高锰酸钾法、库仑法、臭氧法、电极法及羟基法等[2],其中重铬酸盐和高锰酸钾法是国标方法[3],用得较为普遍。

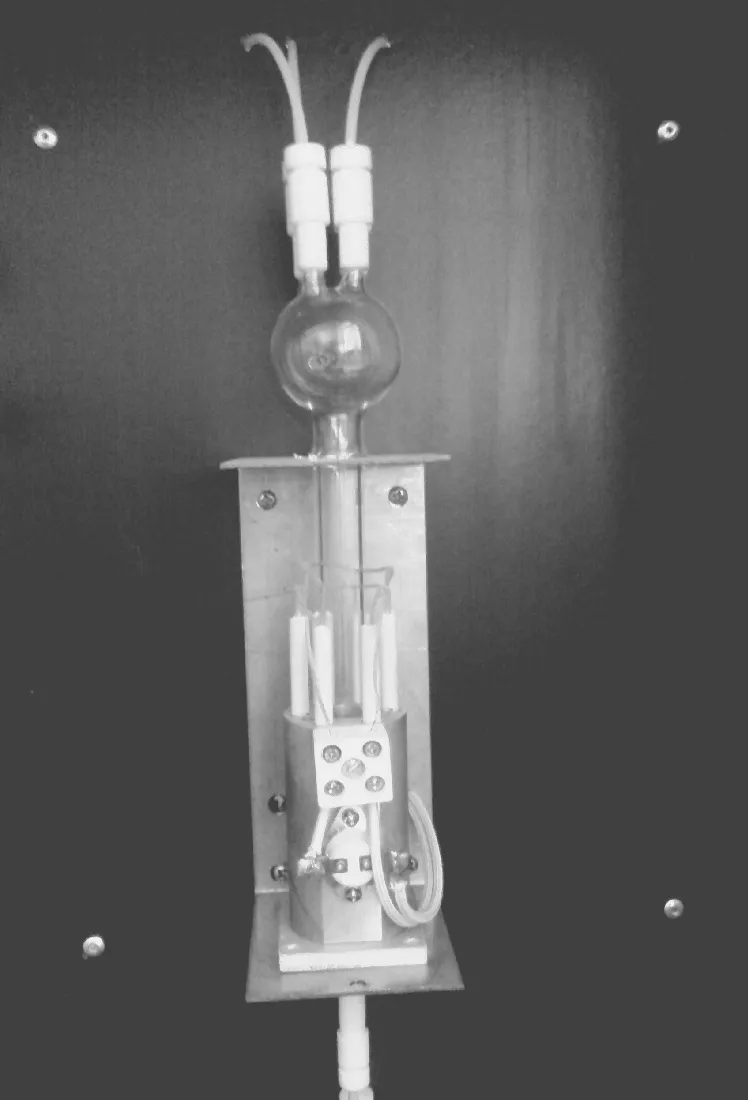

图1是某公司的COD在线监测仪后侧图。整个测试过程按采样、定容、消解、比色的过程串联进行,工作前有试管清洗、系统复位及光度计调零等操作,采用重铬酸盐法消解,光度计法比色。监测仪的主要构件包括试剂瓶、导管、继电器、蠕动泵、消解池、加热棒、比色池、光度计、PLC、嵌入式显示和控制组件。

图1 COD在线监测仪后侧图

1.2 故障因素(初始特征集)分析

任何影响仪器工况的因素都可以作为输入变量特征集的元素,但是,为了降低特征子集之间的相关性,理清故障因素是关键。该仪器的测试范围是5~1 000mg/L,而数据多分布在200mg/L以内,因此可以说,任何节点的故障振动或漂移都可能影响测试结果的稳定性,这给逐点排查仪器故障带来了麻烦。假设样本数据不存在大量干扰(如Cl-),可从3个主要过程来分析故障因素。

定容阶段。主要是借助于蠕动泵的两次固定时间内的正反转抽取样本到消解池中。蠕动泵的不稳定,可能导致无法准确定容,影响实验结果,此类故障可以通过肉眼观察发现;放置在试管中的吸管由于端子不规则,或电磁阀的吸附,都会造成不确定的残留试剂。

消解阶段。从消解条件考虑,即催化剂和温度。难点在于温度的控制,主要是加热器和温控仪部分是可能的故障点,数据所反映出的明显特征就是测试结果普遍偏低。

采样阶段。涉及到光度计部分、比色皿部分和硬件电路部分,如光源的“单色性”太差、检测器漂移及比色皿中有大量气泡或不均匀等。从朗伯比尔定律的前提条件入手去分析采样阶段的可能故障点是完备的。

2 故障诊断数据挖掘模型

2.1 双特征变量选择和匹配

根据评价准则,特征选择可以分为过滤器、封装器和嵌入式3类基本模型[4],在此按过滤器模型进行特征选择,需要首先对初始特征集进行定义。

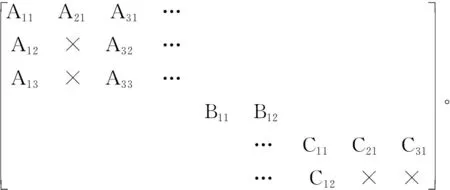

按照仪器的动作过程逐级分类,可以使特征间的分类间距最大化,减少无效特征或冗余特征,并且由于是按流程操作的,所以在发生故障的条件下,采样、定容、消解、比色之间引起故障的相关系数为零。图2所示为双特征变量的匹配流程,首先要理清所有引起仪器故障的外部变量和内部变量,并注意变量之间是否存在关联性,随后把变量属性符号化得到特征子集,然后可以用矩阵的形式表示出特征。对于数据特征的挖掘,除了常见的统计特征,还应结合仪器的自身特点挖掘出与之对应的数据特性,如数据稳定的滞后效应、数据偏离均值的正负值及最值分散度等。

图2 双特征变量的匹配流程

2.2 故障变量的特征选择

仪器故障的完备事件容易找到,如温度、湿度、光度计电源及加热棒等。若随意划分特征子集,将不利于故障的快速映射。如将温度看成是一个特征元素或集合,而温度对多个构件和环节都会产生影响,和数据特征进行匹配时,无法建立有说服力的联系。因此,特征集合的搜索和分类很关键。

图3 系统的故障树

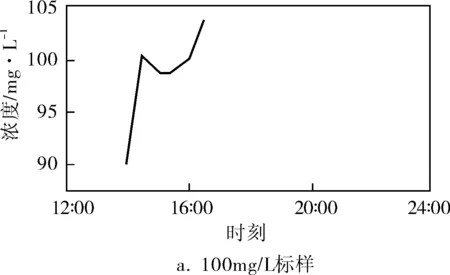

2.3 实验数据特征选择和特征选择算法

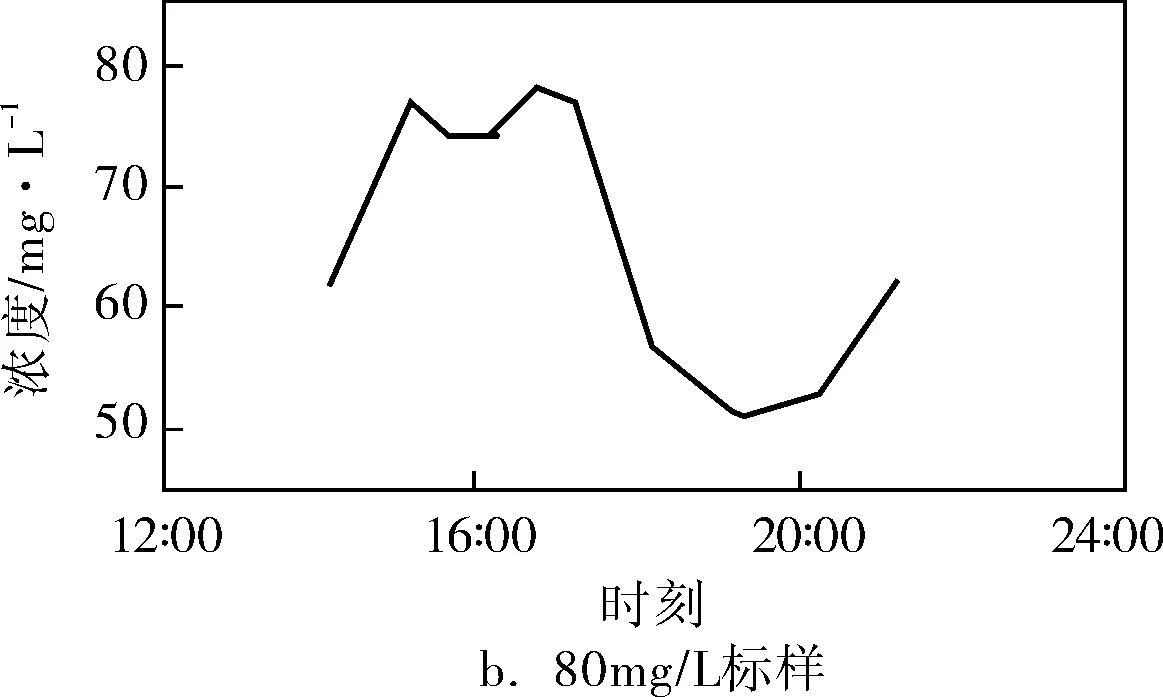

有效提高特征选择算法稳定性的方法主要有基于经典特征选择算法的集成特征选择、基于样本加权的算法[5]和特征组群的方法。数据特征这部分包括如何进行选择数据和对数据的特征挖掘。从图4所示的测试数据可以看出,50mg/L的标样测试数据表明该仪器工作不正常,但并不一定用此组数据更有利于反映仪器固有的问题,因为有可能是故障点的次生干扰和故障本身干扰的结果。因此,在仪器稳定运行的情况下,需要选择合适的测试数据作为评估的原始特征集。假设关注以下几类数据特征:均值、方差、数据稳定的滞后效应、数据偏离均值的正负值、最值分散度。理论上5个特征有31种数据组合。接下来就要采用各种手段建立数据特征集合与变量特征集的联系。

图4 故障仪器的测试数据(50mg/L标样)

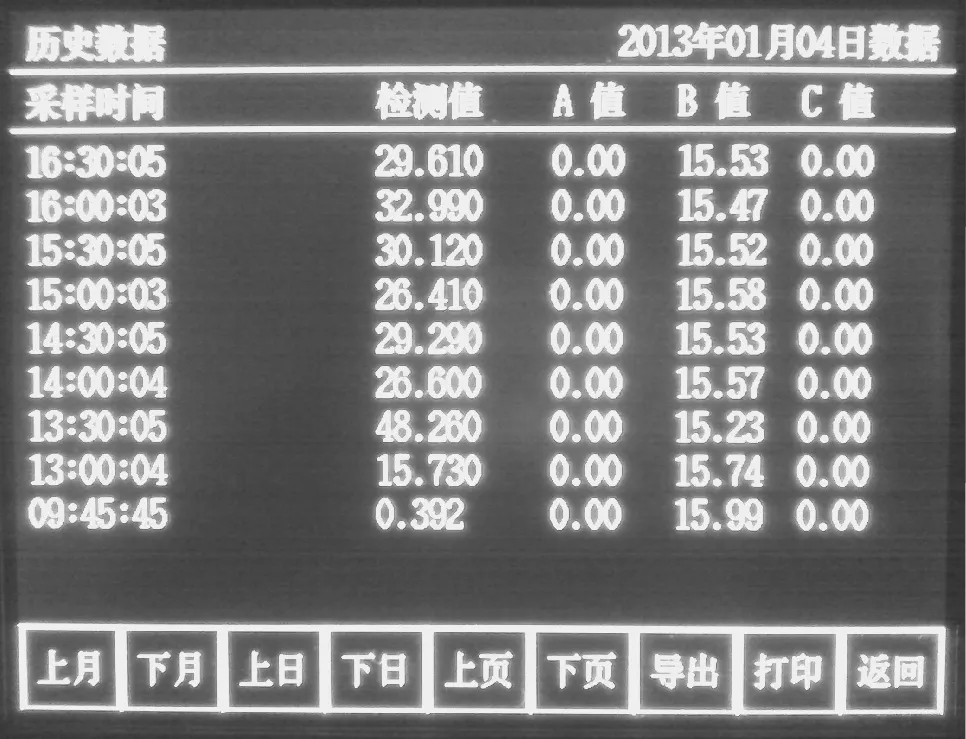

3 实验数据分析和验证

3.1 数据的选取

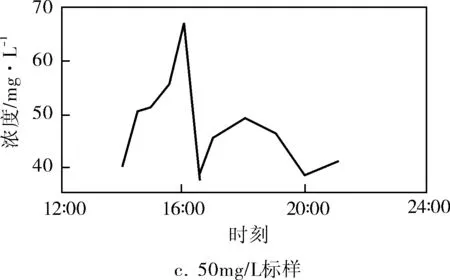

对同一仪器的数天数据进行采样分析,低(50mg/L)、高(200mg/L)浓度标样测试值的分布分别如图5、6所示。低浓度测试结果表明,均值偏离大,且测试稳定性较差。高浓度的测试结果均值接近标样,但少数采样值漂移比较大,这说明仪器不存在原理性故障,系统整体运行比较稳定,受环境的干扰或稳定运行的条件不足。在做进一步的数据特征挖掘时,需要尽可能排除误差因素的干扰,突显故障因素对数据的作用,因此选择高浓度采样数据进一步分析。

图5 低浓度标样测试值的分布

图6 高浓度标样测试值的分布

3.2 标样测试

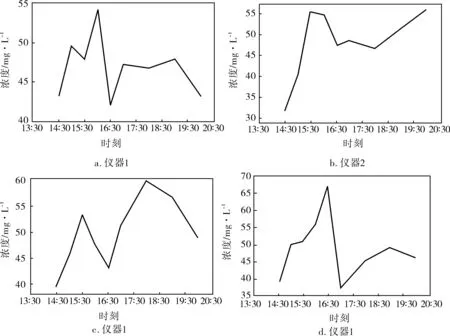

图7是温度基本恒定或变化趋势相同的条件下,同一仪器对不同标样的测试结果,可以断定:几乎首次采样的结果都会比标样值低。可以通过此特征和相关经验,锁定几种可能故障,优先用其他数据特征验证这些故障。图8是温度基本恒定(8℃),不同仪器对同一标样的测试结果,依然有首次测量低于标样值的特征。

图7 同一仪器不同标样的测试值

图8 不同仪器对同一标样的测试

3.3 数据特征分析和结论

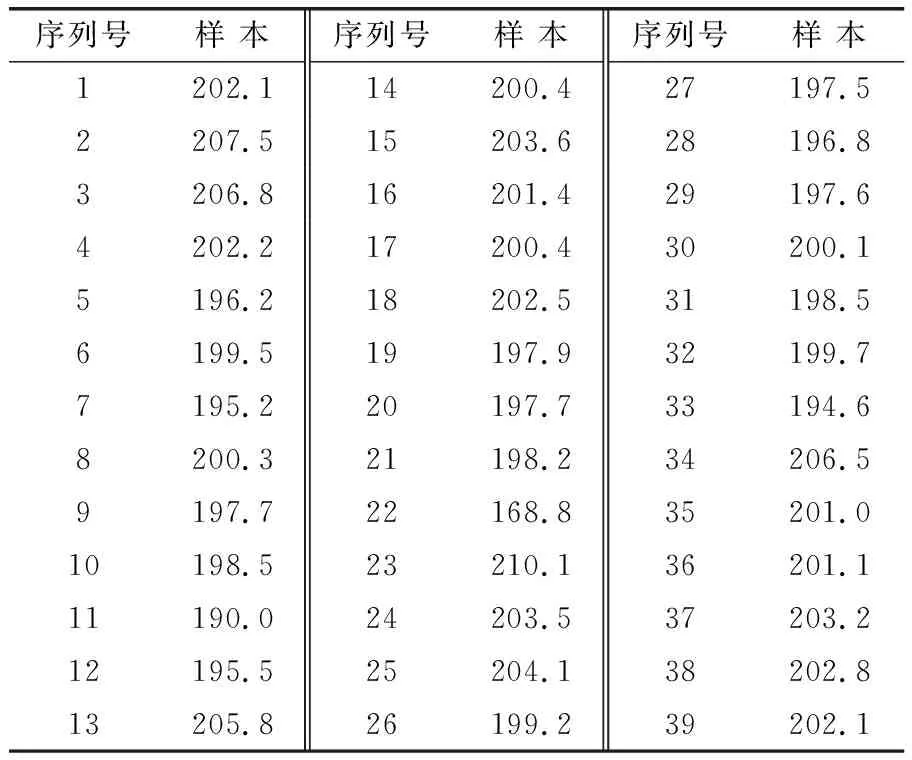

表1是200mg/L(高浓度)的标样测试结果,其均值和方差分别为199.87和39.07,均值接近200mg/L,方差较大,说明数据波动较明显。图9为测试数据的波动和均值特质,可以看出,测试数据几乎是负波动,即在中心线(CL)以下波动,且数据存在偶发的不稳定现象。综上所述,可以得出如下结论:

a. 系统不存在原理性故障,一天内测量仪器稳定性较差;

b. 仪器鲁棒性能较差;

c. 仪器系统并没有完全得到响应;

d. 系统稳定运行前需要1~3个测试周期。

表1 200mg/L标样的测试值

图9 测试数据的波动和均值特征

按照构建模型的思路去分析和排查,很快就找到了该仪器的故障原因,即加热棒没能完全包裹整个液位面(图10),由于热传递和热损耗的影响,使消解池的上液位面的液体不能持续10min保持175℃,从而导致消解不完全。

图10 消解池和加热装置(故障点)

4 结论

4.1原始数据选取根据经验和特征选择的要求,才能尽可能减少误差因素,突显故障因素,对于该仪器而言,选择高浓度的标样更有利于仪器分析。

4.2按仪器操作流程对故障特征变量进行划分,有利于增大类别距离,减少特征冗余;数据特征和故障变量的匹配可以根据经验来减少算法。

4.3虽然该仪器的采样周期为30min,若将整天的测试看成一次集中采样,仍然可以从系统的快速响应性、稳定性和鲁棒性的角度分析,并得到比较满意的结果。