基于TTC60控制器的内燃机车电气控制系统设计

2014-08-01王双旺孙志洪

王双旺,孙志洪

(中铁工程装备集团公司设计研究总院,郑州 4 50016)

0 引言

隧道牵引机车主要有电力变频机车和内燃机车。电力变频机车的动力源为蓄电池,通过将直流电源变换为三相交流电,然后通过变频器控制电动机工作;而电传动型内燃机车的动力源为柴油发动机,通过柴油机带动发电机,将机械能转化为电能,然后通过对电动机的控制将电能转化为机械能驱动机车运行,是电力传动的工作方式。作为变频机车的技术核心,变频技术的发展已经较为成熟,许多国内外企业都在生产,但由于蓄电池需要频繁充电,限制了电力变频机车在长大隧道运输的应用[1-6]。本文介绍的内燃机车是液压传动型,具有以下特点:便于布置,占用空间小,适用于该机车的转向架式结构;可以无极调速,控制特性好;动作快速性好,控制、调节比较简单;液压系统能进行制动;液压传动在工程机械上广泛应用,技术成熟,控制上能够借鉴工程机械等。

在当前的机车控制系统中,大多采用通用的PlC系统(如西门子S7系列PLC)、三菱PLC或微机等作为控制核心,通讯多采用RS485技术。CANBUS技术是最早由博世公司提出的现场通讯技术规范,广泛应用于汽车的电气控制系统中,当前也逐渐在工程机械、煤矿机械等非公路机械中得到广泛应用,但鲜有在机车控制系统中的应用介绍[7-10]。随着环保节能技术及柴油机技术的进步,市场上大功率的柴油机基本都是电控的,而发动机控制器的通讯则广泛采用基于CAN2.0的J1939协议。TTC60是在工程机械上广泛应用的专业控制器,它支持CAN2.0通讯,将它引用到新型液压传动型内燃机车的电气控制系统的设计中来,能充分发挥其在液压系统控制上的优势,同时它能与发动机进行通信,这样在发动机与液压系统的匹配上,可以采取更有效办法来达到节能高效的目的。

1 60 t内燃机车简介

为了解决大直径隧道运输量大,以及运输距离长的问题,设计采用内燃机作为动力源,采用60 t的黏重,具有较大的牵引力;采用液压驱动以及转向架结构,可以有较小的转弯半径与轴载,对轨道的要求大大降低,能够较好地适应隧道内轨道条件较差的工作环境。制动方式以闸瓦制动方式为主,液压制动和排气制动为辅。为了降低对隧道大气环境的影响,增加了发动机的尾气净化装置。同时借鉴工程机械的控制方案,设计友好的操作界面,给司机轻松安全的驾驶体验。整个机车主要由车架车体、驾驶室、动力单元、电气控制系统、制动装置、走行机构、液压系统及其他辅助装置组成。机车整机外形如图1所示。

图1 机车整机外形图Fig.1 Photo of diesel locomotive

2 机车的电控系统设计

机车的电气系统设计,主要根据机车在各个工况下对液压系统、制动系统和动力系统的控制要求,采用合理的电气硬件以及控制策略,实现机车的行车、调向、调速、刹车和制动等控制,并且设计一个友好的操作界面和环境。电气设计主要包括以下部分:1)硬件设计,包括选型设计与电气原理图设计。电气原理图设计包括发动机启动部分、供电部分和控制部分设计。该系统中控制器选用TTC60,人机交互选用6.4寸的彩色LED,支持CAN通讯。整车供电采用24 V直流,负极搭铁方式。发动机启动前由蓄电池供电,用于启动发动机、照明和控制系统供电等;发动机启动后由发动机带动车载24 V发电机给整车供电,并向蓄电池充电。2)软件设计及上位机界面设计。软件是控制功能的实现,上位机界面设计目标是以图形化、数字化的方式,生动、实时地对整车的速度、温度、压力和流量进行监控与报警。

2.1 控制系统硬件系统组成

控制系统硬件部分主要由以下几部分构成:控制器(TTC60)、人机交互界面(带按键的LED显示屏)和发动机控制器EMR。前向通道包括操作台按钮、调速手柄以及速度、压力、油温和油位等各种信号传感器,执行部分则为液压系统的电磁阀、气动制动阀和信号灯等。此外,还有蓄电池、发动机启动马达与发电机等辅助设备。控制系统框图如图2所示。

图2 机车控制系统框图Fig.2 Control system of diesel locomotive

2.2 TTC60控制器的特点

TTC60专用控制器与通用的PLC相比具有以下特点:

1)坚固可靠,抗振动、抗冲击性能好,防护等级达到ⅠP67,能适应户外的恶劣环境。

2)控制器集成有丰富的输入输出口:开关量输入输出、0~5 V/30 V电压及0~20 mA电流输入、脉冲输入、0~100 kΩ电阻输入、大电流的 PWM输出(2A)。

3)管脚复用,用户可根据自己的控制要求配置输入输出口,过压保护,输出短路保护。

4)具备2个CAN总线,抗干扰性强,支持J1939协议通讯。

5)编程支持ⅠEC 61131-3标准的6种语言。

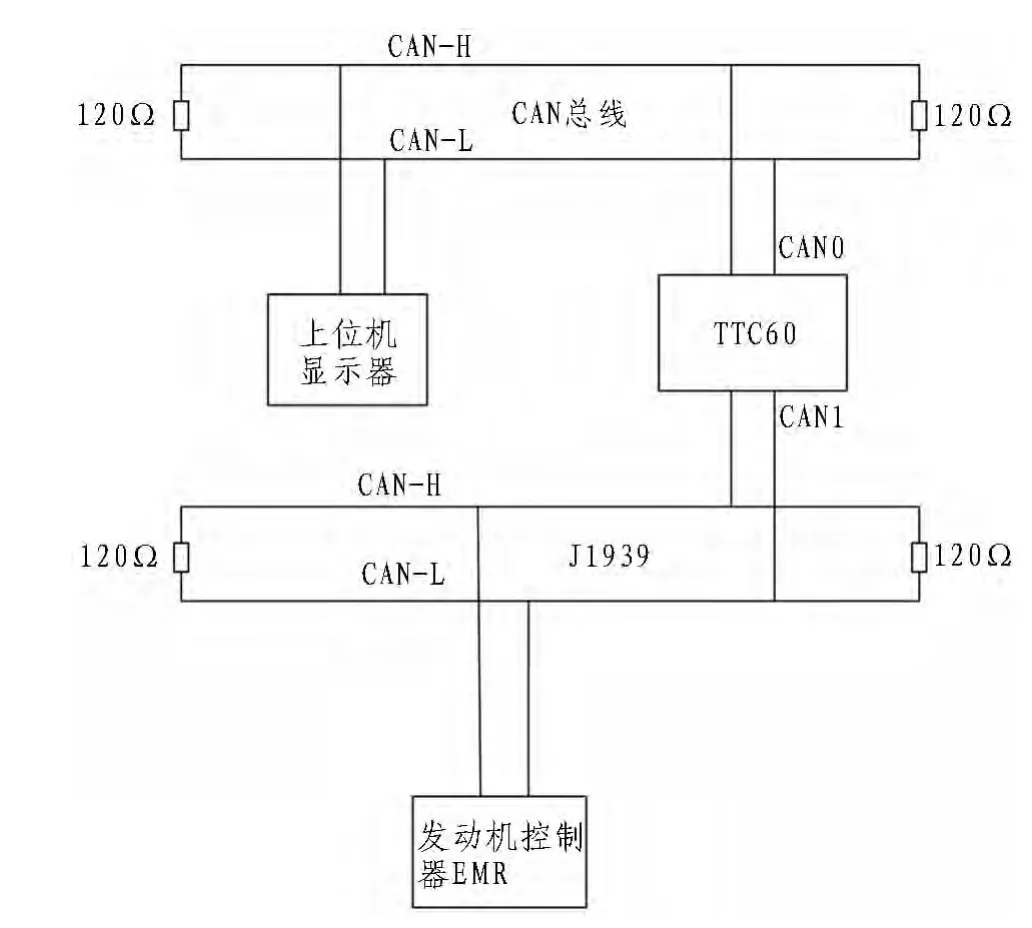

2.3 CAN总线通讯设计

TTC60控制器有2个CAN通讯接口:CAN0与CAN1。设计中,将CAN0口作为控制器与上位机通讯的接口,通讯介质选择屏蔽双绞线,通讯协议是CAN2.0B。控制器将要显示的数据发送到显示屏,实时监测机车运行参数,而在显示器上也可以修改相关参数的设置,然后发送给控制器。此外,CAN0还可当作程序的下载与调试接口。CAN1口则设计为与发动机控制器EMR通讯接口。它们采用J1939协议传输数据,J1939协议是基于CAN2.0B的应用层协议。在本系统中,采用的通讯波特率均为250 kb/s,在这个速率下,CAN总线可以达到最长200 m左右的通讯距离。

发动机控制器EMR检测发动机各个位置的传感器信号,并对发动机进行喷油、启动、调速和诊断等系列控制。这样,通过CAN总线,可将EMR采集的数据,如发动机转速、发动机运行时间、发动机机油压力和发动机水温等运行参数和报警信息发送到TTC60控制器,而TTC60则可以根据需求向EMR发送对发动机包括转速、怠速控制在内的各种控制信号。如控制器检测到液压系统主泵压力长时间小于设定的工作压力值或操作手柄处于中位时,就可以通过总线向发动机发送怠速指令,使发动机自动怠速运行。

图3为CAN总线通讯原理图。CAN通过差分电压传输信号,这2根信号线分别被称为“CAN-H”和“CAN-L”,静态时 CAN-H和 CAN-L电压均为2.5 V左右,表示逻辑“1”;CAN-H比CAN-L电压高时表示逻辑“0”,这时CAN-H通常为3.5 V,CAN-L为1.5 V左右。总线两端挂2个120 Ω的电阻,以消除信号反射。

图3 CAN总线通讯原理图Fig.3 Principle of communication of CAN bus

3 机车电控系统的软件设计

软件设计主要包括控制器TTC60程序设计和显示器程序设计。控制器程序是机车电气控制系统的核心,也是控制系统设计成功的关键。显示器端的程序主要是满足实时监测、人机交互的要求。TTC60采用应用广泛的Codesys开发应用程序,显示器端程序则在Linux操作系统下进行开发,属于嵌入式的UⅠ界面设计。

3.1 控制器程序的设计

TTC60控制程序主要包括以下部分:1)发动机速度控制;2)机车牵引各工况控制;3)液压系统控制;4)智能控制包括报警保护功能、过载保护和急停控制;5)CAN通讯程序;6)功率匹配控制。程序开发采用结构式设计方法,程序语言则以梯形图及结构化文本为主,程序的开发流程如图4所示。

图4 控制器程序开发流程Fig.4 Developing process of controller program

发动机与液压系统如何匹配是控制器程序设计的重要部分。它的目的是,通过有效的算法,控制发动机转速、液压泵及马达排量,使得发动机输出功率恰当地满足液压系统的需要。因为机车在运行过程中,会遇到以下种种复杂工况:当遇到爬坡,负载增大或要提高行车速度时,需要泵输出更大功率时,控制器可以发送指令提高发动机转速;而当负载减小或者要降速行车时,发送指令降低发动机转速或怠速运行;当泵负载压力异常或过高时,控制器通过实时监测的发动机速度信号,在出现掉速现象时,控制器发出指令降低泵排量与马达速度,使发动机不至于出现带不动负载,熄火现象。这样可以既不浪费发动机功率又能实现液压系统运行要求,达到功率匹配、节能的目的。就具体控制程序而言,功率匹配的控制程序包括发动机速度控制子程序和泵排量、马达排量控制子程序。

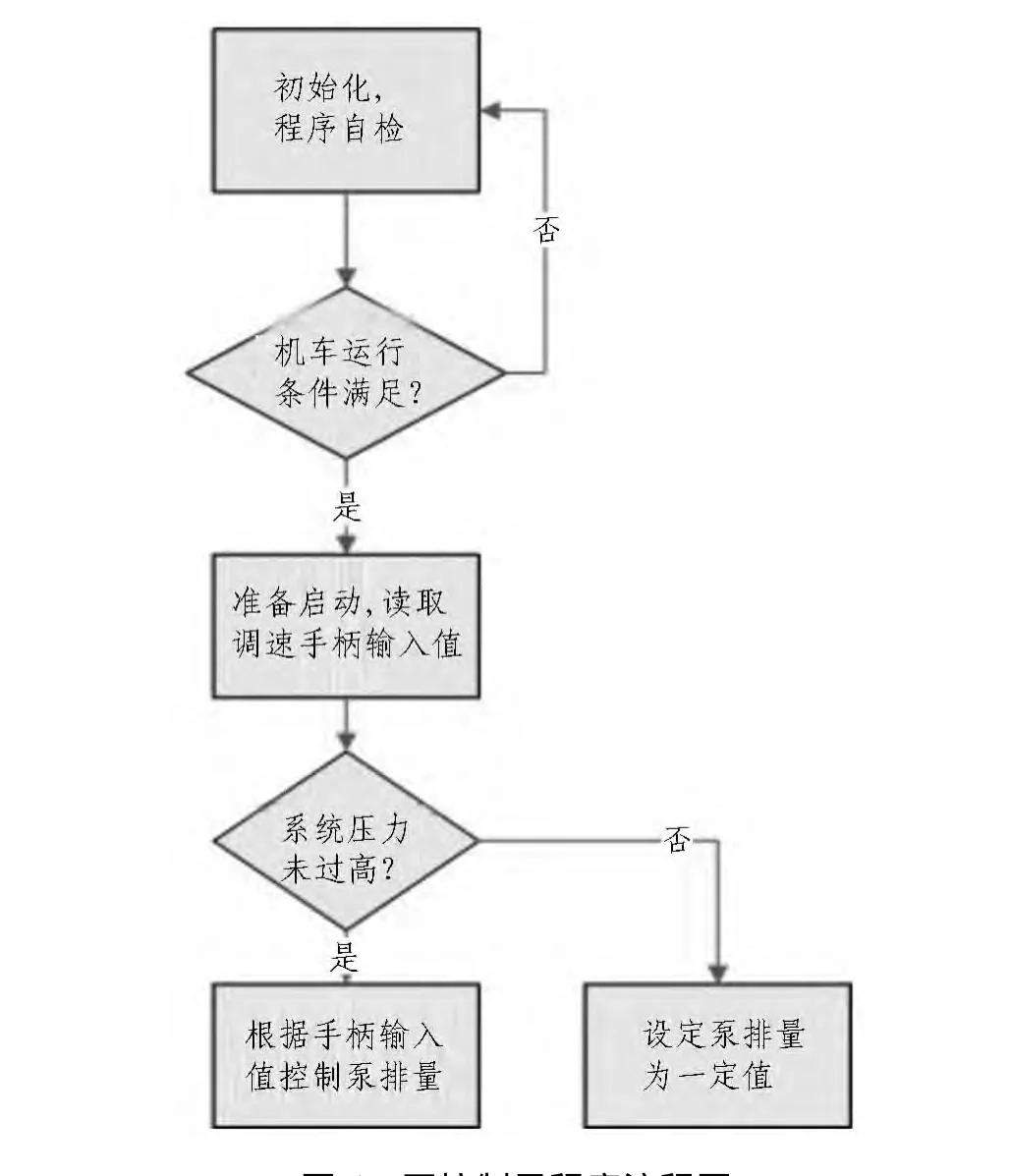

下面简要介绍泵控制子程序的执行过程。机车的液压系统由2个主泵及4个行走马达组成。泵采用电控比例阀来调整其排量。在系统中,控制器读取调速手柄给的速度控制要求,然后综合液压系统与发动机功率匹配的需要,当需要调节泵的排量时,控制器输出PWM信号到比例阀,调整比例阀的电流大小,进而改变泵的排量和功率。程序流程图如图5所示。

图5 泵控制子程序流程图Fig.5 Flowchart of pump control subroutine

CAN通讯程序包括2个子程序。一个用来处理与显示屏的通讯,一个用于发动机的通信。控制器与显示器的通讯采用标准格式,有11个标识符;而与发动机的J1939通信则为29位的扩展格式。它们都是通过调用xc_can_read()以及xc_can_write()函数来完成数据读写的,每个数据帧传输8个字节数据。需要注意的是,在程序下载或者在线调试时,要正确设置CAN通讯的节点号、波特率等。当无法联机时,可以用总线监视工具PCan view监测总线是否有数据。

3.2 人机界面设计

上位机人机界面的设计以友好、简洁、高效为原则。一方面能准确形象显示各监控数据及性能指标;另一方面能监测整车的工作状态和故障信息。主要有以下界面:

1)主监控页面。上方为电瓶电压及燃油液位的显示,主窗口是发动机转速和机车行车速度的数字与图形化显示。中间有自动弹出的故障报警标记块,当控制系统有报警故障时,标记块显示为红色,并闪烁指示。上位机主界面如图6所示。

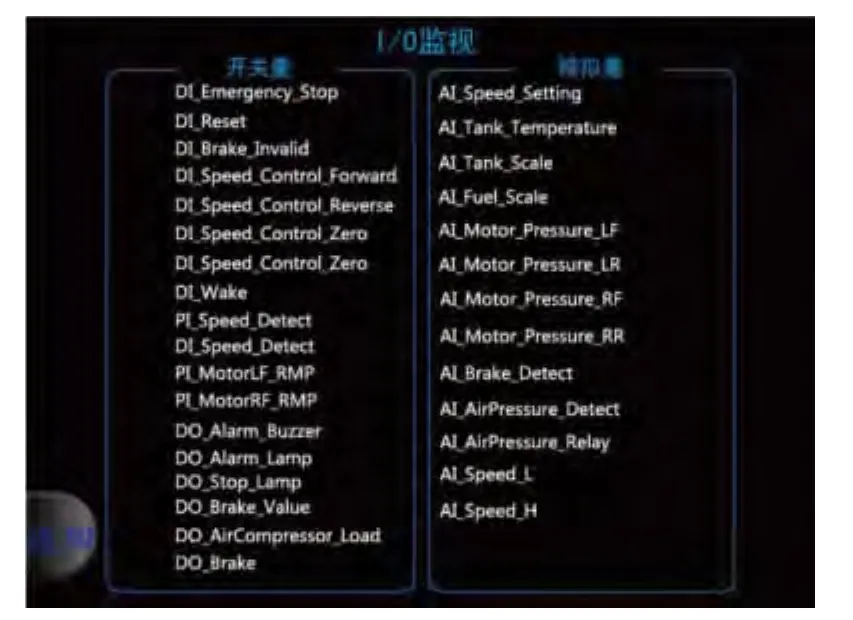

2)ⅠO检测界面。ⅠO监视页面用于方便查看控制器各ⅠO点及模拟量通道的状态和参数值,主要用于监视设备各控制点状态和故障处理。ⅠO检测界面如图7所示。

图6 上位机主界面图Fig.6 Main page of LED

图7 ⅠO检测界面Fig.7 Page ofⅠO monitoring

3)状态检测与参数设置界面。参数页面显示系统运行的状态参数,如系统电压、燃油油位、液压油温、制动压力、主泵压力、牵引力和马达转速等,且可以设置各参数的极限报警点,如防晕睡时间、液压系统最大压力和油位极限等。界面效果如图8所示。

图8 状态监视界面Fig.8 Page of condition monitoring

4)故障报警与记录。当机车出现任何异常时,设备将启动报警系统,操作台上故障指示灯亮起,且报警蜂鸣器发出声响,报警信息栏显示触发报警的原因。此时按下复位按钮,故障指示灯和蜂鸣停止报警,但显示屏的报警内容将继续保留,直到引起故障的原因消除为止。故障记录界面可以查询到所有已触发的历史报警信息。

4 结论与讨论

本文的创新点在于将汽车级的高性能TTC60高速控制器应用到内燃机车的电气控制系统中去,并研究了CAN总线在系统中的应用。当前的电控发动机多是基于CAN的J1939通讯,TTC60带有CAN通讯接口,它通过总线的方式与发动机进行数据通讯,进而能够很好地实现发动机的状态监测及故障诊断;同时控制器通过发送控制指令,能够实时地控制发动机的转速,调整发动机的功率输出,以达到与液压系统功率需求的良好匹配。程序采用结构式设计方式,分功能调用,上位机界面则以友好简洁为原则。目前该内燃机车已完成调试,该套电气控制系统运行可靠,状态良好,它在控制功能实现、总线技术、人机交互和安全可靠性等方面均体现了独特的优势。但是随着进一步的工业试验,机车整体性能以及CAN通讯的实时可靠性还需要在各种复杂工况下做进一步的检验和优化。

此外,针对控制器的应用,随着控制点数的增加及更高的节能环保控制要求,下一步将研究基于CAN技术的多主控制器协同控制方法,以及进一步优化机车的速度控制及节能控制部分。

[1]孙志洪,王骞,张立秀.基于PLC的变频牵引机车智能控制系统[J].隧道建设,2012,32(2):131-133.(SUN Zhihong,WANG Qian,ZHANG Lixiu.Ⅰntelligent control system of frequency-conversion traction locomotives based on PLC system[J].Tunnel Construction,2012,31(2):131-133.(in Chinese))

[2]邹 浪平,孟玉发,周少云.出口马来西亚SDD12型内燃机车电气系统[J].机车电传动,2013(5):20-24.(ZOU Langping,MENG Yufa,ZHOU Shaoyun.Electrical system of SDD12 disel locomotive exporting to malaysia[J].Electric Drive For Locomotives,2013(5):20-24.(in Chinese))

[3]王 平华,孟玉发.CKD_6E电传动内燃机车电气系统设计[J].铁道机车车辆,2009,29(2):20-22.

[4]蒲 红霞,刘顺国,邱有尚.广州地铁6号线内燃机车电气系统的设计[J].内燃机车,2012(11):21-23.

[5]刘洪生.GKD_0A_型遥控内燃机车电气系统设计[J].内燃机车,2013(5):16-18.

[6]黄权.浅谈微机在GK型机车电气控制系统中的应用[J].内燃机车,2006(1):38-40.

[7]刘 国鹏,贾有生,张波,等.CANopen协议在煤矿采掘设备电控系统中的应用[J].工矿自动化,2011(9):10-13.(LⅠU Guopeng,JⅠA Yousheng,ZHANG Bo,et al.Application of CAN open protocol in electrical control system of coal mine excavating equipment[J].Ⅰndustry and Mine Automation,2011(9):10-13.(in Chinese))

[8]张 舒原,吴运新.CANBUS技术在智能装载机中的应用[J].装备制造技术,2003(3):23-25.

[9]曹 光明.基于现场总线的内燃机车运行质量监测仪的研究[D].天津:天津大学机械工程学院,2004.

[10]易 飞.基于CAN总线的数据采集系统研究与开发[D].长沙:中南大学机电工程学院,2011.