废旧轮胎橡胶颗粒对路用泵送混凝土力学性能的影响

2014-08-01王忠志张建国高鑫宇

王忠志,张建国,高鑫宇,刘 笑

(内蒙古科技大学建筑与土木工程学院)

0 引 言

经济的迅猛发展带来的最直接的现象即为汽车拥有量的大幅提升,这给我们的生活带来了诸多便利,同时也带来一些负面影响。其中废旧轮胎的处理是急需解决的题。橡胶作为高分子材料,难以降解,且堆放过程中容易产生火灾和滋生细菌。因此,应大力发展轮胎资源循环利用行业。

水泥混凝土路面强度高、温度稳定性好,但行驶不够顺畅,噪声大,变形能力较小,易开裂断板,急需改善其韧性,提高其抗裂和抗冲击性能。橡胶弹性模量低,变形性能好,且有吸声减震的效果,若能将废旧轮胎橡胶粉碎后加入到水泥混凝土中,则相当于在混凝土中引入了弹性体系,可降低混凝土的脆性,提高其抗裂性能;在橡胶颗粒的加入过程中,还可引入气泡,进入使混凝土具有吸声降噪的效能。国内外研究表明,橡胶粉的掺入,可提高水泥混凝土的抗收缩性能、抗冻融性能、抗冲击性能,但也使混凝土的强度大大降低,为使这种负面效果得到最大程度地缓解,国内外研究中均使用了大量的有机及无机界面改性剂,但效果却不够稳定。解决橡胶与水泥的界面粘结问题,确定橡胶的合适掺量及粒径,都是研究过程中亟待解决的关键问题。

1 试验原材料及试验方法

(1)水泥:包头草原牌P.O 42.5 水泥;

(2)水:当地普通自来水;

(3)砂:河砂,细度模数为2.6,表观密度为2 600 kg/m3;

(4)石子:碎石,最大粒径为20 mm;

(5)橡胶:包头市桓成橡胶再生有限责任公司生产20目、40 目及60 目橡胶颗粒,表观密度为800 kg/m3;

(6)NaOH 及CaCl2:市售工业用;

(7)粉煤灰:包头希望铝业自备电厂干排粉煤灰,烧失量为2.36%;包头市宏伟铸造厂产的矿渣微粉,比表面积562 m2/kg;

(8)试验方法:参照JTGF30-2003《公路水泥混凝土路面施工技术规范》。

2 橡胶颗粒粒径对混凝土力学性能的影响

通过研读相关文献,暂定以橡胶颗粒等体积代砂20%,掺入占橡胶颗粒质量5%的氯化钙和氢氧化钠作为改性剂,研究20 目、40 目、60 目及混合目数橡胶颗粒对混凝力学性能的影响。橡胶颗粒粒径对混凝土28 d 劈裂抗拉强度及28 d 抗压强度的影响见图1、图2。

图1 橡胶颗粒粒径对橡胶混凝土28 d 劈裂抗拉强度的影响

图2 橡胶颗粒粒径对混凝土28 d 抗压强度的影响

在图1 中,1∶1∶1 是指20 目、40 目和60 目橡胶颗粒按质量比1∶1∶1 混合;1∶1∶2 是指20 目、40 目和60 目橡胶颗粒按质量比1∶1∶2 混合;其它同理。随着橡胶橡胶颗粒不断变粗,28 d 劈裂抗拉强度呈现不稳定变化后又增大的趋势,且后期增长幅度较大。试验数据表明,橡胶颗粒为20 目时的抗拉强度值最大,40 目最小;当用不同的颗粒级配按一定比例掺入时,20 目∶40 目∶60 目=2∶1∶1 时抗拉强度最大,但略小于20 目的抗拉强度数值。

由图2 可知,掺入单一粒径为20 目的橡胶颗粒时,混凝土抗压强度明显大于其他粒径的强度值;掺入单一粒径为60 目的橡胶颗粒时,抗压强度最小;按不同颗粒级配掺入时,抗压强度没有明显提高或降低,但整体数值较20 目时均偏低。综合考虑橡胶混凝土的工作性、28 d 劈裂抗拉强度和28 d 抗压强度,确定最佳粒径为单一粒径20 目,此时混凝土的抗压强度和抗拉强度均达到最大。

3 橡胶颗粒掺量对混凝土力学性能的影响

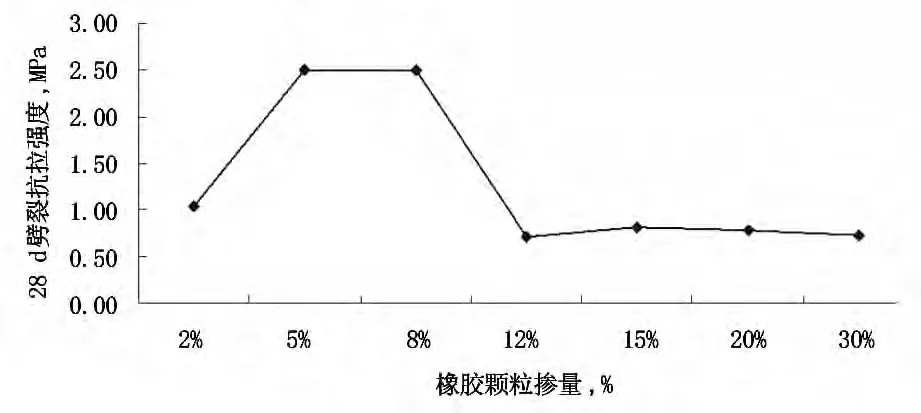

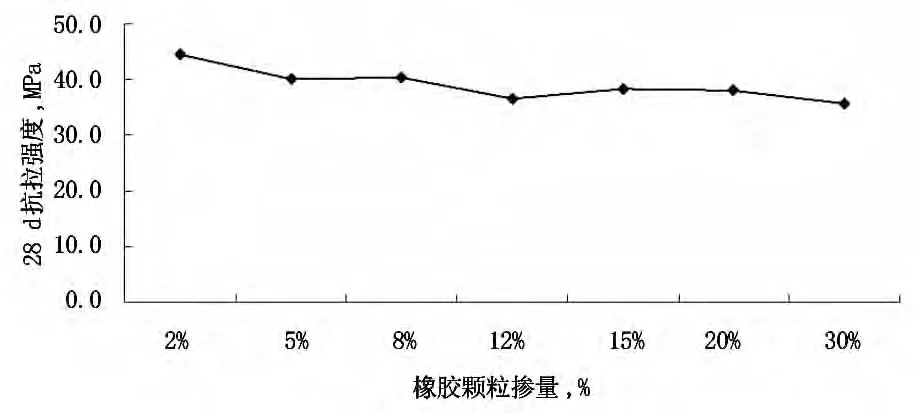

根据前述试验结果,选定橡胶颗粒粒径为20 目,不采用改性剂,分别以橡胶颗粒等体积代砂2%、5%、8%、12%、15%、20%、30%,分析橡胶颗粒掺量的变化对混凝土28 d劈裂抗拉强度及28 d 抗压强度的影响,试验结果见图3、图4。

图3 橡胶颗粒掺量对混凝土28 d 劈裂抗拉强度的影响

由图3 可知,当橡胶颗粒掺量为代砂5% ~8%时,抗拉强度值最大,超过8%时,抗拉强度急剧下降;当掺量为2%时,抗拉强度远小于最大值,说明掺入一定量的橡胶颗粒,能够提高混凝土的抗拉强度。

由图4 可知,随着橡胶颗粒掺量的逐渐增大,混凝土的抗压强度值整体呈现逐渐降低的趋势,但降低幅度不大;当掺量为2% ~8%时,强度比较稳定,掺量大于8%时,强度减小趋势较为明显。综合分析混凝土的工作性和力学性能,确定最佳掺量为20 目的橡胶颗粒代砂8%。

图4 橡胶颗粒掺量对混凝土28 d 抗压强度的影响

4 橡胶颗粒界面改性方式对混凝土力学性能的影响

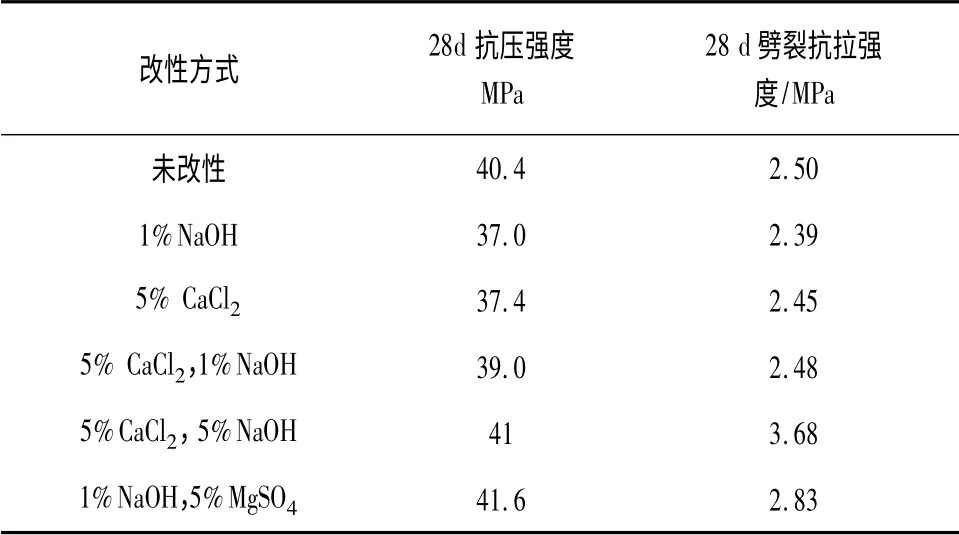

橡胶作为有机高分子材料,与水泥浆之间的界面粘结性较差,易在混凝土中形成脆弱界面,进而降低了混凝土的抗压和劈裂抗拉强度。对橡胶颗粒进行界面改性,是将其应用到混凝土中必须解决的难题。采用20 目橡胶颗粒等体积代砂8%固定不变,胶凝材料体系采用水泥∶粉煤灰∶矿渣=80∶10∶10,对比不同的改性方法对橡胶混凝土力学性能的影响,为避免改性措施造成二次污染及降低成本,试验中不使用高分子偶联剂,也不使用NaOH 溶液,二是采用固体颗粒无机化学药品,见表1。

表1 橡胶颗粒界面改性方式对混凝土性能的影响

通过表1 可知,在以上各种改性方式中,NaOH 、CaCl2及NaOH、MgSO4的复合使用效果较好,28 d 抗压强度不但未损失还有所提高,28 d 劈裂抗拉强度提高幅度更大,最佳改性方式为加入占橡胶颗粒质量5%的NaOH 和CaCl2。

5 结 论

随着橡胶颗粒粒径的增大,混凝土的28 d 劈裂抗拉强度和抗压强度整体呈现增大的趋势,20 目时较40 目、60 目及混合粒径的抗压强度和抗拉强度均较高。橡胶颗粒掺量为代砂5% ~8% 时,28 d 劈裂抗拉强度值最大,掺量为2% ~8%时,抗压强度比较稳定。采用固体颗粒无机化学药品进行改性时,最佳改性方式为加入占橡胶颗粒质量5%的NaOH 和CaCl2。

[1]王瑞,林振荣,谢永亮,等.利用SHPB 技术对橡胶水泥混凝土韧性试验研究.混凝土与水泥制品,2010.

[2]李金凤,王洛英,李文杰,等.废旧橡胶颗粒在道路工程中的应用[J].河南:河南科技大学,2011.

[3]彭光达.橡胶粉对水泥混凝土性能的影响研究[J].河北工业大学,2012.

[4]吴章涛.橡胶水泥混凝土物理力学性能研究[D].长沙:长沙理工大学,2011.

[5]公路水泥混凝土路面施工技术规范JTG F30-2003[S].北京:人民交通出版社,2003.