重载铁路聚氨酯固化道床结构形式及其合理参数的研究

2014-07-30许永贤许良善曾树谷郄录朝

王 红,许永贤,许良善,曾树谷,徐 旸,郄录朝

(1.中国铁道科学研究院 铁道建筑研究所,北京 100081;2.北京交通大学,北京 100044)

重载铁路运输因其运能大、效率高、运输成本低而得到世界各国铁路的广泛应用[1]。我国重载铁路技术已经达到世界领先水平,其中大秦铁路年运量超过4.4亿t,最大牵引质量达到3万t;新建山西中南部铁路通道设计轴重30 t,将于今年开通运营。重载铁路的轨道结构以有砟轨道为主,道床的脏污板结、弹性降低、排水不畅一直是养护维修工作量大的主要原因[2-3],另外,轴重增加导致钢轨、扣件、轨枕伤损增加[4],影响重载铁路的安全性和经济效益。为此,开展道床固化和改善轨道弹性的研究,开发了聚氨酯固化道床。该道床是在已经达到稳定的新铺碎石道床内灌注聚氨酯材料,使其沿着碎石道床内的空隙渗入道床底部,在道床内产生化学反应,经发泡、膨胀所产生的聚氨酯弹性材料挤满碎石道砟之间的空隙,将道砟粘结,并与聚氨酯材料形成整体道床。这是一种介于传统碎石道床和无砟轨道整体混凝土道床之间的新型道床结构,具有足够的强度和稳定性,兼有混凝土整体道床残余累积变形缓慢和散粒体碎石道床弹性好、可维修性好的优点,是一种极有开发前景的新型轨道结构形式。目前在我国武汉天心洲大桥、武汉江岸特大桥、福建龙厦线漳州程溪大桥、铁科院东郊试验环线和山西中南部铁路通道铺设3 665 m,德国铺设2 750 m[5]。

论文对重载铁路聚氨酯固化道床结构形式和合理参数进行了研究,为聚氨酯固化道床的推广使用提供参考。

1 聚氨酯固化道床结构形式

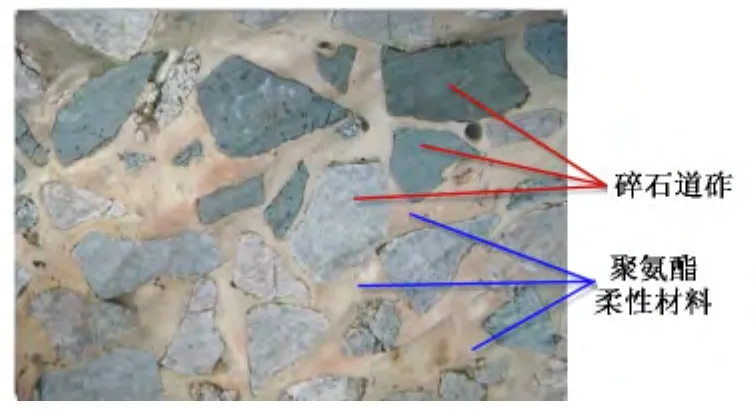

聚氨酯固化道床是道砟与聚氨酯材料形成的复合体,如图1所示,其骨架为碎石道床,聚氨酯材料类似胶凝材料,由碎石道床承受荷载,聚氨酯材料提供弹性。

图1 聚氨酯固化道床断面

根据有砟道床采用聚氨酯固化后的充填范围,可以分为三种结构形式:

1)有砟道床全部用聚氨酯材料进行固化,形成聚氨酯整体道床。优点是整体性好,弹性均匀,可以全断面承受荷载和传递荷载,能够防止粉尘侵入,排水可以参照无砟轨道进行设计,不会形成局部积水。缺点是聚氨酯材料用量多,造价高,施工进度慢,更新时全断面切除困难。

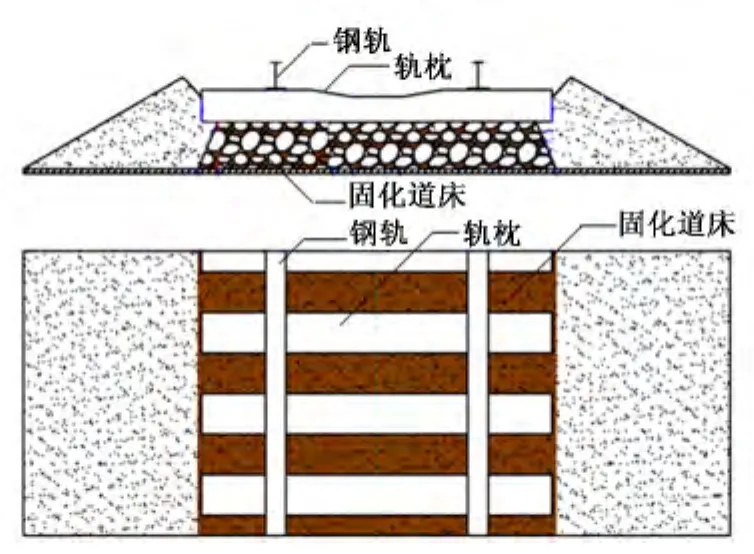

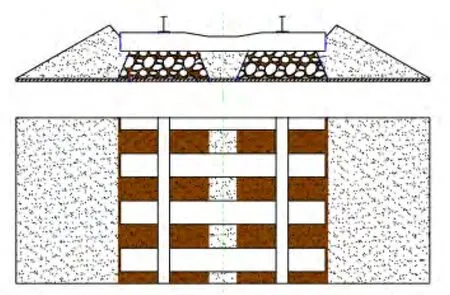

2)除砟肩外,轨枕范围内的道床全部固化(见图2)。其优缺点和聚氨酯整体道床相同,造价相对整体道床低。用在重载铁路,特别是用在隧道内时,砟肩部分未固化道床容易侵入粉尘;虽然不影响道床性能,但列车通过时容易污染隧道内空气。

图2 轨枕范围内聚氨酯固化道床形式

3)轨下一定范围内的道床用聚氨酯进行固化,轨枕支承在固化道床纵梁上(见图3)。优点是承受荷载的道床为弹性固化道床,具有良好的弹性,能改善道床承受荷载和传递荷载的条件,经济性好,维修和更新方便。缺点是未被固化的道床容易侵入粉尘,列车通过时污染隧道内环境。

图3 轨下梯形聚氨酯固化道床形式

在上述3种结构形式中,轨下梯形聚氨酯固化道床具有明显的经济优势,而未固化的道床虽然会被污染并产生一定的板结等问题,但对轨道承受荷载和传递荷载的基本功能不会产生影响,同时,考虑聚氨酯固化道床维修量少的特点,即使在隧道内应用时未固化道床中的粉尘污染环境,对作业人员的影响也很小。因此,推荐采用轨下梯形聚氨酯固化道床的结构形式。

2 聚氨酯固化道床合理的几何尺寸

轨枕是有砟轨道结构中最重要的部件,它不仅与钢轨形成轨排,承受列车荷载,保持轨道精确的几何状态,还向下传递荷载到道床上,由道床将荷载分散到线下工程中。因此,在分析固化道床几何尺寸时,首先考虑的是其对轨枕的支承作用,分析其对轨枕受力状况的影响。

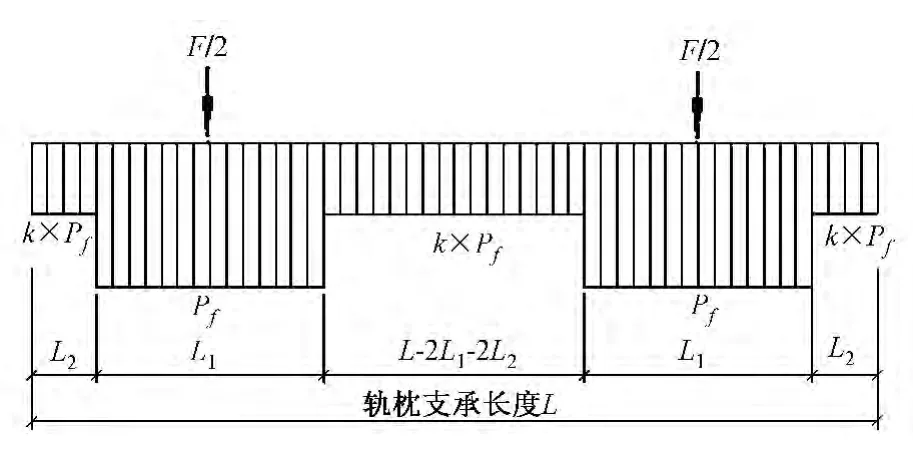

图4 轨下梯形固化道床上轨枕受力状况

图4为轨下梯形固化道床上轨枕内力分布图。其中轨下断面内的道床捣固密度要高于枕中和枕端的道床,取枕中和枕端道床刚度与轨下道床刚度的比值为k。根据力的平衡原理,可以得到轨枕受到的荷载F与道床支承反力Pf的关系为

式中,L1为固化部分道床顶面宽度;L2为未固化部分道床顶面宽度。

从而得到支承反力的计算公式

对于标准轨距铁路来说,L2=(L-1.5-L1)/2。由式(1)和图4中轨枕受力的关系,可以计算得到轨下轨枕弯矩和枕中弯矩。

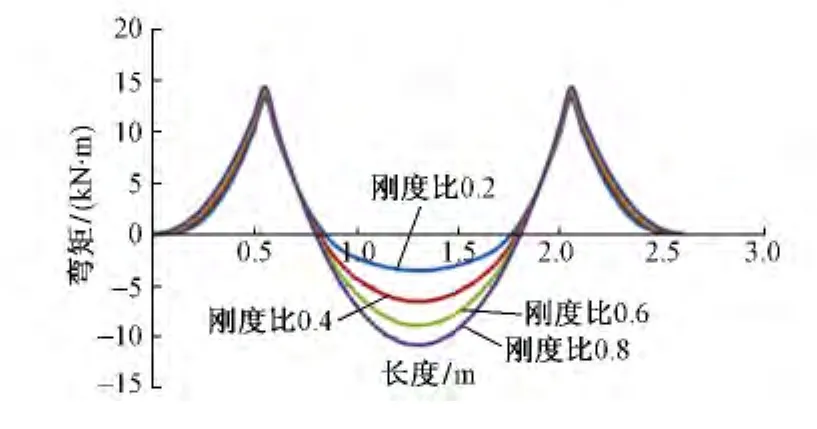

以国内常用重载轨道结构为例,轨枕采用Ⅲ型混凝土枕,长度2.6 m,设计承载弯矩19.05 kN·m,-17.30 kN·m,抗裂弯矩27.90 kN·m,-22.50 kN·m。当轨枕承受250 kN荷载时,固化道床不同浇注宽度(顶部)和不同刚度比下的轨枕弯矩分布如图5和图6所示。

图5 固化道床顶面宽度0.8 m时不同刚度比下轨枕弯矩的分布

图6 刚度比为0.5固化道床顶面宽度不同时轨枕弯矩分布

由图5和图6可见,在聚氨酯固化道床支承下,轨枕在轨下部分承受正弯矩,枕中部分承受负弯矩,与设计工况相一致。刚度比变化对轨下部分的轨枕弯矩影响较小,对枕中弯矩有一定影响,随着刚度比增加,枕中弯矩增大;固化道床宽度同样对轨下部分的轨枕弯矩影响较小,随着宽度的增加,枕中弯矩减小。

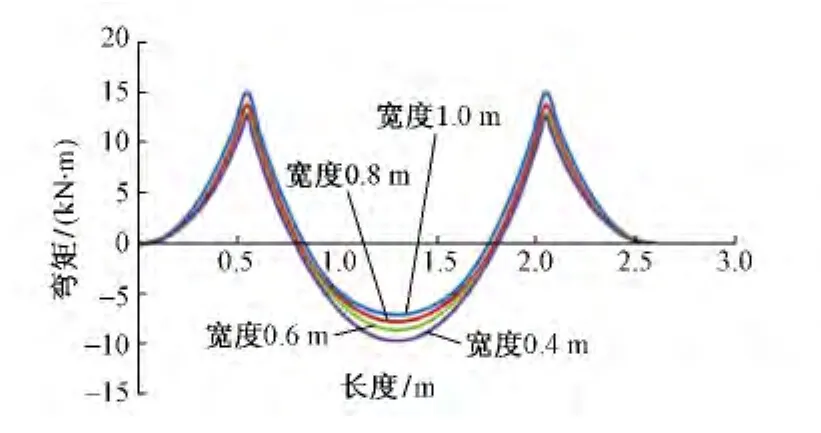

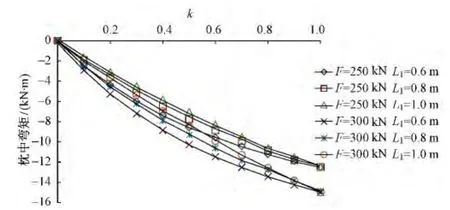

图7和图8是轨枕弯矩的进一步计算结果。可以看出,轨枕上作用荷载对弯矩影响显著,当作用300 kN荷载时,最大正弯矩达到18.8 kN·m,最大负弯矩达到-15.0 kN·m,接近Ⅲ型轨枕设计承载能力。因此,需要选择合理的刚度比和固化道床宽度。从变化趋势上分析,刚度比增大,正、负弯矩都增大,应选用较小的刚度比,实际上由于道床固化后刚度减小到固化前的0.7~0.9[5],降低刚度比控制起来比较困难;固化道床顶面宽度超过0.9 m以后,刚度比越小,轨枕正弯矩越大,与刚度比选择原则相反,且宽度越大,成本越高。综合两方面因素,刚度比可控制在0.8以下,顶面宽度可控制在0.6~0.9 m。

图7 轨下轨枕弯矩与承受荷载F、刚度比k和固化道床顶面宽度L1的关系

图8 枕中弯矩与承受荷载、刚度比和固化道床宽度的关系

道床固化除了对轨枕的支承影响外,其对荷载的承受和传递非常重要。为保证固化道床具有足够的承载力及能均匀地传递荷载,荷载作用区边界距钢轨轨底外侧距离一般不小于350 mm[6-7]。我国75 kg/m和60 kg/m钢轨轨底宽度均为150 mm,考虑轨底两侧纵梁结构的对称性,固化道床顶面最小宽度不小于850 mm。

3 聚氨酯固化道床的合理刚度

轨道结构中表征刚度的指标有:轨道刚度、轨道模量、钢轨支座刚度和道床系数等。轨道刚度可根据钢轨允许应力法、轨道允许变形法和轨道临界速度法确定[8]。

钢轨允许应力按下式计算

式中:P为作用在钢轨上的轮载;Wg为钢轨下部断面系数,60 kg/m钢轨取 396 cm3,75 kg/m钢轨取509 cm3;EI为钢轨抗弯刚度,60 kg/m钢轨为6.75×107kN·cm2,75 kg/m 钢轨为 9.42 ×107kN·cm2;a为轨枕间距,一般取60 cm;D为钢轨支点刚度。

要求 σmax≤[σs],其中[σs]为钢轨允许应力。考虑隧道内温度变化较小,对钢轨温度力影响不大,根据重载铁路钢轨强度等级,采用 U71Mn、U75V或U76NbRE,[σs]min=330 MPa。

重载铁路按30 t轴重考虑,动力系数取3.0,由式(2),得到 60 kg/m 钢轨 σmax=570(D)-1/4,75 kg/m钢轨σmax=482(D)-1/4,可以绘制出图9所示曲线。按σmax≤330 MPa取值,对于60 kg/m钢轨轨道结构来说,可取D≥10 kN/mm;对于75 kg/m钢轨轨道结构来说,可取D≥5 kN/mm。

图9 钢轨最大应力与钢轨支点刚度的关系

除了钢轨允许应力外,轨枕作为轨道结构中的重要部件,其伤损和破坏将影响到轨排的稳定性和荷载的传递。作用在轨枕上的最大压力,即轨枕反力Rmax为

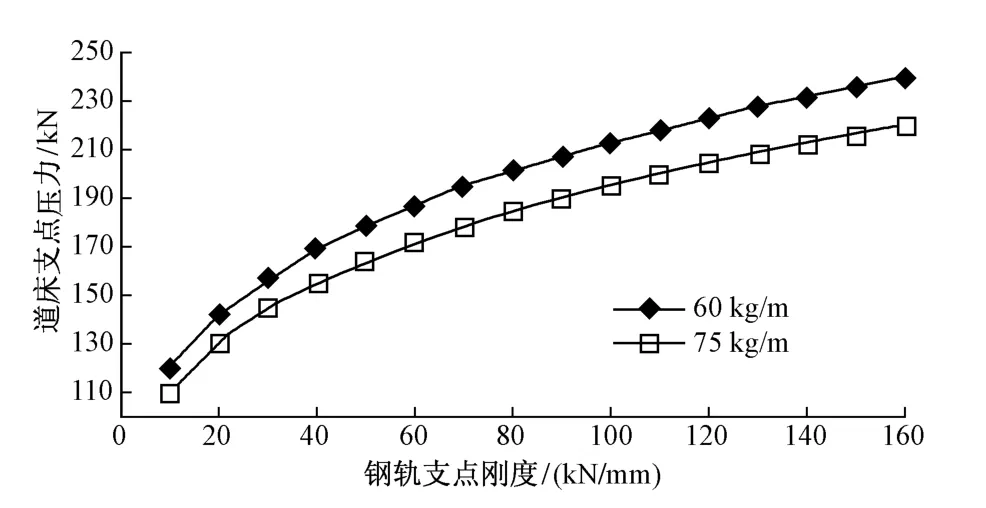

对于60 kg/m钢轨轨道结构,Rmax=67.3(D)1/4;对于75kg/m钢轨轨道结构,Rmax=61.7(D)1/4。可以绘制出如图10所示的轨枕反力与钢轨支点刚度的关系。根据目前重载铁路轨下基础的设计经验,轨枕反力允许值按[R]=215 kN控制,由图10可知,对于60 kg/m钢轨轨道结构来说,可取D≤100 kN/mm;对于75 kg/m钢轨轨道结构来说,可取D≤150 kN/mm。

图10 道床支点压力与钢轨支点刚度的关系

根据图9和图10的分析,采用60 kg/m钢轨的轨道结构,D=10~100 kN/mm;采用75 kg/m钢轨的轨道结构,D=5~150 kN/mm。由于重载铁路钢轨重量最小为60 kg/m,因此,钢轨支点刚度取10~100 kN/mm是合理的,能够满足钢轨强度的要求。

轨道刚度K、轨道模量u和钢轨支点刚度D的关系为

从而可以得到u=17 000~170 000 kN/m/m,K=70~380 kN/mm。

应用轨道允许变形法进行校核。根据轨道刚度的定义,即K=P/Zmax,由上面计算得到的轨道刚度值,可以得到钢轨下沉量Zmax=1.2~6.4 mm。一般情况下要求Zmax不大于6 mm[8]。对我国重载铁路来说,Zmax取2.5~5.0 mm为宜,以25 t轴重为基础,考虑3倍设计系数,得到K=75~150 kN/mm。由式(2)至式(4),可以得到D=25 ~60 kN/mm,u=45 000~100 000 kN/m/m。

隧道内有砟轨道钢轨支点刚度D可视为由扣件系数刚度与道床刚度共同构成,即钢轨点支承弹簧可看作由扣件弹簧与道床弹簧串联而成,得到

式中:Df为扣件节点刚度;Db为道床刚度。

扣件刚度一般为120~180 kN/mm,国外重载铁路常用的刚度>175 kN/mm[9],Vossloh公司开发的重载铁路垫板静刚度达到450 kN/mm以上,由式(5)可得到Db=30~120 kN/mm。

道床系数C定义为作用在单位面积上使道床顶面产生单位下沉的压力式中:L为轨枕支承长度,Ⅲ型轨枕支承长度为2.6 m,固化道床宽度按850 mm设计时,取1 700 mm;B为轨枕宽度,Ⅲ型轨枕轨枕宽度为300 mm。

由式(6)得到C=0.12~0.45 N/mm3。

4 结语

计算分析表明,重载铁路聚氨酯固化道床采用轨下梯形固化的结构形式是可行的,从而能够节省聚氨酯材料用量和现场浇注工作量,提高施工效率和经济效益;梯形固化道床基本参数的合理范围为:顶面宽度不小于850 mm,未固化道床与固化道床刚度比不大于0.8,轨道刚度为 75~150 kN/mm,轨道模量为45 000~100 000 kN/m/m,钢轨支点刚度为 25~60 kN/mm,扣件刚度为120~180 kN/mm,道床刚度为30~120 kN/mm,道床系数为 0.12~0.45 N/mm3,钢轨允许下沉量为2.5~5.0 mm。

2013年底在我国山西中南部铁路通道跨长晋高速公路特大桥和南岭山隧道重车线上铺设了世界上第一段重载铁路聚氨酯固化道床2 143 m,现场测试结果满足相关标准和规范的要求,验证了本文提出的参数是合理的。

[1]杨德修.重载铁路轨道技术发展方向研究[J].铁道工程学报,2012(2):41-44.

[2]SELIG E T,WATERS J M.Track geotechnology and substructure management[R].London:Thomas Telford,1994.

[3]LIM W L.Mechanics of railway ballast behavior[D].Nottingham:The University of Nottingham,2004.

[4]王旭荣.大秦铁路钢轨使用寿命和延长措施研究[J].中国铁路,2011(6):43-46.

[5]高速铁路轨道技术国家重点实验室,拜耳材料科技(中国)有限公司,北京铁路局,等.聚氨酯固化道床及轨道结构减振技术的试验研究[R].北京:中国铁道科学研究院,2011.

[6]QUANTE F.Innovative Track Systems Technical Construction.Innovation for Railway Track[M].Munich:Fraunhofer Institute IITB.(2001-11)[2013-07].http://www.promain.org.

[7]QUANTE F.Innovative Track Systems-Criteria for Their Selection.Innovation for Railway Track[M].Munich:Fraunhofer Institute IITB.(2001-11)[2013-07].http://www.promain.org.

[8]赵国堂.铁路轨道刚度的确定方法[J].中国铁道科学,2005,26(1):1-6.

[9]国际重载协会.国际重载铁路最佳应用指南——线路施工与运营维修[M].北京:中国铁道出版社,2011.