提高纳子峡引水发电洞顶拱衬砌混凝土密实度的措施

2014-07-25杨刚王可

杨刚王可

(中国水电建设集团第十五工程局有限公司 陕西 西安 710065)

1 工程概况

青海纳子峡水电站位于青海省东北部的门源县苏吉滩乡和祁连县默勒镇的交界处,地处大通河上游末段。电站主要任务是发电,电站开发方式为混合式,其中发电引水洞洞长约600m,由进口渐变段、上平段、上弯段、竖井、下弯段、下平段和压力钢管埋管段组成,其中混凝土衬砌段长度450m,压力钢管埋管段长度150m,混凝土衬砌段衬砌厚度0.6m(III类围岩)、0.7m(IV类围岩),衬砌后的洞径6m,压力钢管埋管段采用外包混凝土,洞径为5m。整个引水洞正常工作水头113m,为压力引水隧洞,未设置调压井。

由于引水洞工作工况要求很高,因此在高水头的作用下,对混凝土衬砌要求较高,特别是顶拱范围内的密实度要求较高。本文根据现场施工实际情况,总结纳子峡引水发电洞顶拱范围提高浇筑密实度的措施,作为类似工程施工借鉴。

本工程引水发电洞混凝土衬砌顺序为:下平段→下弯段→竖井→上弯段→上平段→进口渐变段,压力钢管埋管段与上平段衬砌同步施工。分仓长度12m,单仓设计浇筑混凝土量约112m3,混凝土标号采用C20W4F200二级配,混凝土采用泵送混凝土,塌落度12cm~14cm。

2 浇筑过程存在的问题

引水洞顶拱混凝土直接很难浇筑密实,或多或少存在空腔,特别是在爆破过程,由于控制不好,导致超挖或表面平整度差,易形成空腔;或者由于在浇筑过程中措施不当,人为形成空腔等。虽然有后期回填灌浆,一是灌浆成本高,二是灌浆过程控制不严,也无法完全灌注密实空腔,鉴于此情况,在混凝土浇筑过程采取合理措施,将空腔降低到最小,对提高洞衬质量和降低施工成本意义重大。

3 提高洞衬顶拱密实度的措施

(1)调整混凝土级配

当混凝土浇筑至顶拱时 (顶拱120°范围),顶拱范围空间狭小,人员进入不了仓内,同时浇筑至顶拱时,若排气不畅,顶拱范围内会形成密闭空间,混凝土进入阻力增大。

浇筑顶拱时,一般可调整混凝土级配,将级配调整为I级配,I级配石子粒径小,浇筑过程阻力降低,入仓效果好。若I级配混凝土入仓困难时,可考虑直接打砂浆。

总之,在混凝土级配方面及时调整,尽最大努力将空腔面积降下来。

(2)顶拱范围入仓口及入仓次序

当混凝土浇筑顶拱时,从堵头位置入仓已经行不通了,需将泵管接至顶拱预留口处,一般顶拱预留口间距2m~3m。纳子峡采用钢模台车顶拱预留口共4个,每个孔控制浇筑范围3m。对个别顶拱由于塌方造成的大空间,在备仓前需安装预埋管和排气管,预埋管直径与泵管直径相同,泵管出口与围岩距离约0.1m~0.15m,作为二次回填的预留管。

入仓顺序从低到高依次进行,即从低处预留口入料,严禁跳孔入料。跳孔后,易形成混凝土坎,将顶拱范围进行了分割,导致顶拱很难浇筑密实。

(3)预埋排气管(兼观察孔)

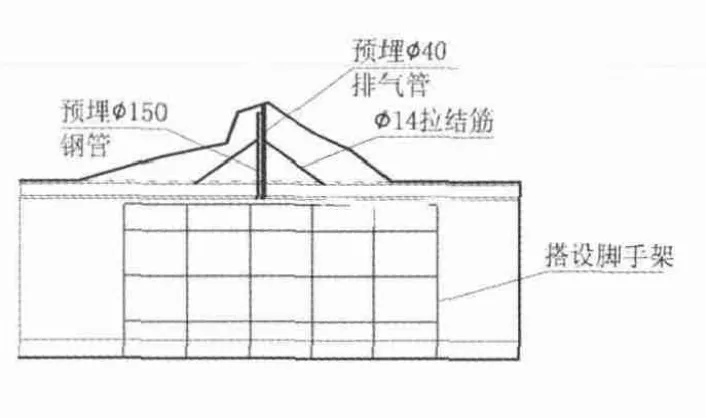

在钢筋安装过程中将预埋管一同安装。安装位置提前查勘冒顶范围高度、大小,确定安装位置。预埋管长度确定后,在加工厂提前加工好,自卸汽车运输至现场,人工搬运至安装作业面。安装过程利用安装钢筋搭设的脚手架进行安装。将预埋管固定在钢筋网之间,并用拉结筋从三个方向拉紧,根据管道长度,若大于2m拉两层拉结筋。预埋管的顶部距岩石面预留15cm出混凝土空间,预埋管进料口与钢模台车顶模贴紧。排气管紧挨预埋钢管安装,用铁丝捆绑在预埋钢管上,出口段高出预埋管约10cm,一端紧贴钢模台车顶模,并用编制带塞口,防止混凝土进入。预埋管安装见图1所示。

图1 预埋管安装示意图

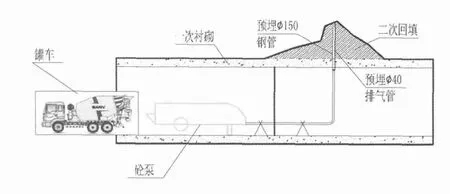

图2 混凝土二次回填示意图

当顶拱混凝土浇筑至顶拱范围内时,混凝土浇筑至堵头高度,顶拱范围内会形成密闭空腔,空腔内空气无法排出。所以预埋排气管非常重要,排气管一般埋设在仓内最高处,一般用硬塑料管,塑料管口与围岩距离约5cm~8cm。备仓过程,塑料管用细钢筋加固牢固,防止浇筑过程倾倒。

排气管同时兼观察孔作用,当混凝土浇筑至顶部时,人无法直观地观察里面情况,判断是否浇筑满,可通过排气管是否出浆进行判断。

排气管一般作为后面回填灌浆或固结灌浆的孔之一,灌浆结束后,按照要求进行封堵。混凝土二次回填示意见图2所示。

(4)混凝土振捣

当浇筑至顶拱时,混凝土振捣主要依靠附着式振捣器。纳子峡采用的钢模台车顶拱安装2.2kW附着式振捣器,间距2m布置。当浇筑顶拱时,混凝土对钢模台车压力非常大,附着式振捣器振捣时间掌握非常重要,一般混凝土入料约4m3~6m3时,时间约30min~40min振捣一次,附着式振捣器开启时间长20s~30s。入料哪个部位,开哪边部位的振捣器,严禁全开或开启时间过长。附着式振捣器布置及顶板泵管安装见图3所示。

图3 附着式振捣器布置及顶部泵管安装

(5)二次回填

在钢筋安装过程中将预埋管一同安装。安装位置提前查勘冒顶范围高度、大小,确定安装位置。预埋管长度确定后,在加工厂提前加工好,自卸汽车运输至现场,人工搬运至安装作业面。安装过程利用安装钢筋搭设的脚手架进行安装。将预埋管固定在钢筋网之间,并用拉结筋从三个方向拉紧,根据管道长度,若大于2m拉两层拉结筋。预埋管的顶部距岩石面预留15cm出混凝土空间,预埋管进料口与钢模台车顶模贴紧。排气管紧挨预埋钢管安装,用铁丝捆绑在预埋钢管上,出口段高出预埋管约10cm,一端紧贴钢模台车顶模,并用编织袋塞口,防止混凝土进入。

预埋管、排气管安装完成后,在浇筑一次衬砌混凝土时,预埋管要进行保护。浇筑完成后及时把进料口找到,并掏出进入的混凝土。

回填混凝土等一次衬砌混凝土浇筑完成后,且强度达到80%以上可以进行二次回填混凝土浇筑。

浇筑时现将预埋管进料口、排气管等找到,并确认管路无封堵,将预备好的混凝土泵管与预埋管进行连接,安装泵管。

混凝土运输采用罐车运输,入仓用混凝土泵入仓。每次浇筑前对二次回填区进行预估量,根据预估量拌制混凝土。浇筑过程控制浇筑速度,每小时不超过12m3,回填过程发现排气孔涌浆,说明回填已满,停止回填。

(6)回填灌浆

回填灌浆是提高顶拱范围密实度的最后防线,对混凝土浇筑密实度不够的补救措施。一般洞内混凝土衬砌后,均要进行回填灌浆,回填灌浆重点灌注部位是在开挖过程中顶拱出现塌方,且围岩断面平整度差的部位。

回填灌浆安装设计要求进行,施工过程中严格按照规范要求工序进行控制。

4 施工过程注意事项

(1)浇筑顶拱时勤观察

当混凝土浇筑至顶拱时,要勤观察模板的加固,勤紧顶撑丝杆,同时观察堵头模板加固及缝间漏浆情况。浇筑过程间歇进料,降低混凝土的浇筑压力。

混凝土浇筑时保证料按配合比拌制,严防预埋管受堵,导致二次回填入料失败。混凝土入仓前先打水,保证管内湿润,然后再打砂浆。混凝土塌落度满足配合比要求,保证混凝土顺利打入回填区。

(2)混凝土拌料

拌料严格按照配合比进行拌料。由工程技术出具施工配合比,经监理工程师审核,将配合比送至拌和站,拌和站操作人员签收后方可拌料。

刚开始拌料时由质检人员旁站,根据拌合料情况及时调整塌落度或砂率,确保拌合料和易性。

(3)通信保障

由于洞内作业,噪音非常大,且混凝土泵距仓面距离较远,不能直接互通信息。浇筑过程必须配备对讲机,便于浇筑过程沟通协调,若通信不畅极易造成事故。

(4)入料顺序

浇筑过程严格按照从低到高入料,严禁跳孔入料。当进料阻力增大时,及时分析原因,查找问题,不可盲目打料。

(5)预埋管、排气管

对备仓过程中的预埋管、排气管要加固好、保护好,防止管路堵塞和倾倒。

5 结语

通过采取上述措施,纳子峡引水洞洞衬混凝土密实度符合规范及合同要求,在业主委托第三方检测过程中,均符合要求。实践证明只要措施到位,顶拱范围内混凝土浇筑密实是可以保证的。陕西水利