铅酸电池企业含铅废料湿法再生新技术

2014-07-24喻文昊张伟李富元王进孙晓娟胡雅君梁莎杨家宽

喻文昊,张伟,李富元,王进,孙晓娟,胡雅君,梁莎,杨家宽

(1 华中科技大学环境科学与工程学院,湖北 武汉430074;2 湖北金洋冶金股份有限公司,湖北 襄阳441700)

铅酸蓄电池以其技术成熟、电压稳定、使用寿命长、用途范围广以及价格低廉等优点,占据二次电池的主要市场份额,广泛应用于交通运输、电信、国防、科研等国民经济的主要领域[1]。中国作为世界铅酸蓄电池生产大国,每年铅酸蓄电池产量约占世界总产量的1/3[2]。然而,在铅酸电池生产过程中会产生大量的含铅废料,目前大部分企业均会移交给危废运营公司收集,然后再运输到铅回收企业进行火法冶炼再生回收。这样,不但增加了含铅废料的运输及处理处置成本,也增加了危险废物运输过程中泄露的风险。本文探讨一种在铅酸蓄电池生产企业源头进行湿法清洁回收含铅废料,低温制备新型铅粉,直接代替传统的球磨氧化铅粉,返回电池生产线的新技术。

1 含铅废料来源及回收技术分析

铅酸蓄电池的生产主要经过铅粉制造,极板制造,分板刷耳以及组装、化成、装配等过程。在每个过程都会产生一定量的含有铅或其化合物的废料,简称含铅废料[3]。整个电池生产过程中的含铅废料主要来自以下部分:①铅粉制造工序所生成的铅渣;②各生产车间除尘器收集的铅尘铅烟;③和膏过程中掉落的铅膏;④分板、刷耳阶段极板上敲落的铅膏;⑤报废极板、电池,用户返厂电池。

由于含铅废料属于危险废物,目前各电池企业的含铅废料处理处置方式主要包括两种:和膏阶段掉落未被污染的铅膏等,可以作为生产原料按一定比例添加再次进入生产线;对于被污染后杂质较多无法直接利用的含铅废料,交由具有危险废物处理资质的企业集中处置[4]。本文主要探讨如何在铅酸蓄电池生产企业源头对含铅废料进行清洁再生的技术。

目前铅回收企业所采用的回收技术主要为传统的火法冶炼,其产能占据总再生铅产能的60%左右[5]。传统火法冶炼回收铅主要采用高温加热并配合焦炭作还原剂,将含铅化合物熔炼为铅锭。但是在加热还原过程中,若工艺条件控制不够精确,还原气氛不足,就会导致PbSO4分解生成PbO 和SO2,从而可以导致SO2的排放及过剩的PbO 挥发,造成环境污染及Pb 的损失[6]。火法熔炼再生技术只适合于大规模的再生铅回收企业,而且存在高温铅尘挥发[7],造成二次污染的风险。

国内对于含铅废料的再生技术目前已有一定研究。吴战宇等[8]利用含铅废料为原料,通过烧结法制得3BS、4BS 以及4BS-BaPbO3三种添加剂,纯度都可以达到94%以上,但是这些添加剂在电池制作中的使用量有限。唱鹤鸣等[9]利用碳酸钠对铅膏进行脱硫,获取PbCO3,然后在一定温度下焙烧即可获得PbO 或者Pb。目前国内对湿法-电解铅回收技术也有一定的研究,包括固相电还原技术、预脱硫-电解沉积技术[10-11]等,但是电解铅回收技术的能耗比火法熔炼再生铅还高。高成本导致上述这些技术无法直接应用到含铅废料的源头再生工艺。

华中科技大学在国内较早开展了以柠檬酸为主要浸出剂湿法回收废旧铅酸电池铅膏的研究[12-13],直接可以由废铅膏(主要成分是PbSO4、PbO2、PbO、Pb 及其他微量杂质)经过湿法回收制备柠檬酸铅前体,然后低温焙烧制备新型超细铅粉[14],新型超细铅粉可以直接作为铅酸电池的正极材料[15]。铅酸蓄电池企业生产过程中产生的含铅废料主要成分与废铅膏成分相似,因此,柠檬酸湿法回收新工艺应用于含铅废料的源头再生工艺具有一定的可行性。

2 实验部分

2.1 试剂及设备

(1)含铅废料 由湖北某厂提供,其分别来自分板工序、刷耳工序、和膏工序。

(2)试剂 柠檬酸C6H8O7·H2O,分析纯,天津科密欧化学有限公司;氨水,分析纯,国药集团化学试剂有限公司。

(3)仪器设备 SX-6-13 型管式气氛炉;CLJB-09 型智能磁力搅拌器;AUY120 型电子天平;YLD-2000 型电热恒温鼓风干燥箱。HCS140型高频红外碳硫仪。X′Pert PRO 型X 射线衍射仪。ULTRA PLUS-43-13 型场发射扫描电镜,VMP2 型电化学工作站。

2.2 含铅废料原料特性分析

分板工序、刷耳工序、和膏工序3 种含铅废料样品首先在105℃下烘干,然后研磨成粉末状,过120 目筛,取筛下物进行实验,筛下物质量约占总质量的90%以上。

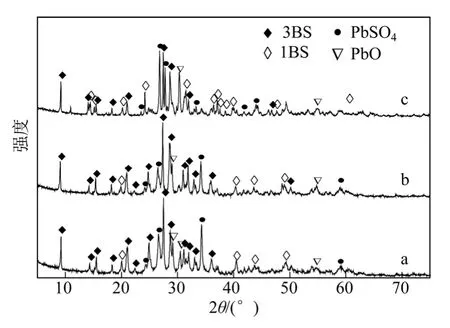

对3 种预处理后废料进行XRD 分析,其分析结果如图1 所示。由图1 可知,3 种废料组成类似,其主要成分为PbO、3BS(3PbO·PbSO4·H2O)和1BS(PbO·PbSO4·H2O)以及部分的PbSO4,即废料中主要组分为氧化铅以及硫酸铅等电池制作过程的中间产物。

图1 3 种不同工序收集含铅废料的XRD 图谱

利用EDTA 化学滴定法测定3 种废料中PbSO4和PbO 含量,结果如表1 所示。

表1 不同工序产生的含铅废料中各组分物质质量分数

由图1 及表1 可知,3 种废料中组分基本相同,均为氧化铅以及硫酸铅类化合物,总铅质量分数(指铅元素质量占废料总质量百分比)均在84%以上,具有较好的回收价值。

2.3 实验过程及方法

含铅废料中成分主要为PbSO4以及PbO,采用有机酸湿法浸出工艺进行浸出。按照投料比为1.5∶1(柠檬酸摩尔数与铅元素摩尔数之比)取柠檬酸试剂于250mL 烧杯,加入100.0g 去离子水进行搅拌溶解。待溶解后称取10.0000g 含铅废料投入其中,搅拌均匀后加入分析纯氨水试剂,调节pH 值为5.26±0.2。浸出反应时间为4h,实验过程均采用智能磁力搅拌器搅拌,转速控制为800r/min。反应结束后,利用布氏漏斗过滤,取滤渣在65℃下烘干10h得到前体。利用高频红外碳硫仪对前体的C 和S 的质量分数进行测定,计算脱硫率,脱硫率公式如式(1)所示。

式中,ω0为铅废料含硫元素质量分数,%;ω1为前体含硫元素质量分数,%。

然后将前体研磨,放入坩埚内,置于管式炉内焙烧。焙烧升温速率采用5℃/min。根据前期柠檬酸铅前体热分析及焙烧实验的结果[14],在375℃下保温1h,冷却至100℃后取出,即得到自制铅粉。

对前体及自制铅粉的物相组成进行分析,探究其中含有的物质组分。同时进行SEM 表征,观察前体及自制铅粉的微观形貌,并对铅粉进行物理化学性质测定及微观电化学测试,探究其电化学性能。

3 结果与讨论

3.1 前体的物相组成及浸出机理和形貌分析

3.1.1 前体物相组成及浸出机理分析

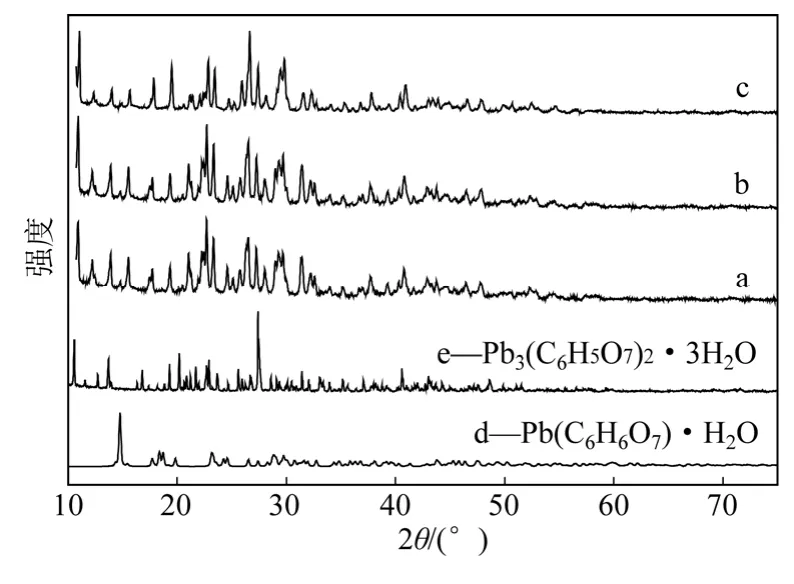

根据铅与柠檬酸的反应机理推测,产物应主要为柠檬酸铅。另外据前期研究表明柠檬酸与铅的结合产物主要有两种结构,分别为Pb(C6H6O7)·H2O 与Pb3(C6H5O7)2·3H2O[16]。3 种含铅废料浸出后获取前体的XRD 与两种柠檬酸铅的标准XRD 图谱对比如图2 所示。由图2 可知,3 种含铅废料浸出制备的前体XRD 图谱基本一致,但是和剑桥大学结构数据库中Pb(C6H6O7)·H2O[17]的XRD 图谱以及外购分析纯Pb3(C6H5O7)2·3H2O 的XRD 图谱均不完全一致,由于柠檬酸和铅的结合机理较为复杂,因此推测此有机酸湿法浸出产物中含有Pb(C6H6O7)·H2O和Pb3(C6H5O7)2·3H2O 以及另外的未知结合产物。从XRD 图中可以看出,a、b、c 三种产物的XRD 图谱中大多数的峰均可以与外购分析纯的Pb3(C6H5O7)2·3H2O 的XRD 图中的峰相对应,因此其在前体中应属于主要组分。

图2 不同工序产生废料回收制备的前体的XRD 图谱

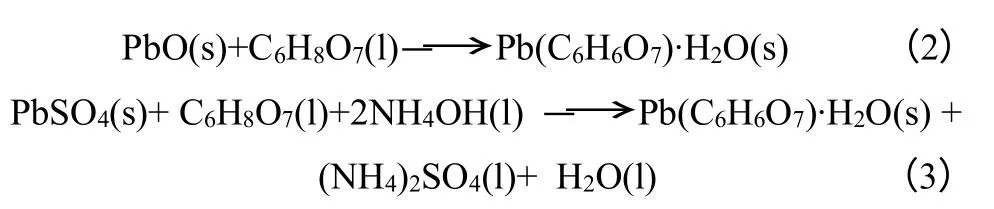

本文作者课题组[16]前期的研究表明,Pb(C6H6O7)·H2O 的生成主要经过以下两步,如式(2)和式(3)所示。

Pb3(C6H5O7)2·3H2O 的生成机理则如式(4) 和式(5)所示。

两种不同产物的生成主要受反应pH值的影响,在实际操作中,可以通过控制氨水的添加比例改变浸出液的pH 值,控制产物的分子结构。由于生成两种产物所需的柠檬酸量不同,因此可以通过控制廉价的氨水的加入量而减少柠檬酸的使用量,节省成本。

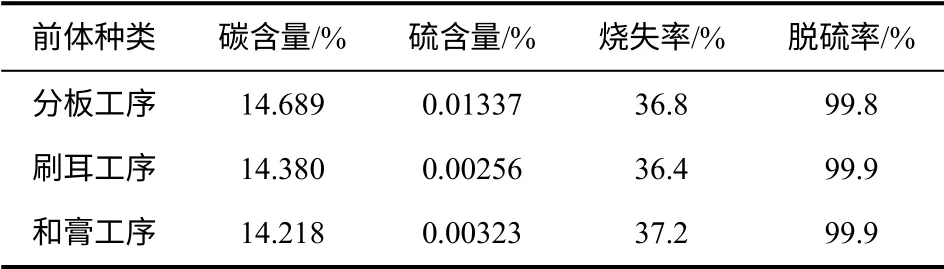

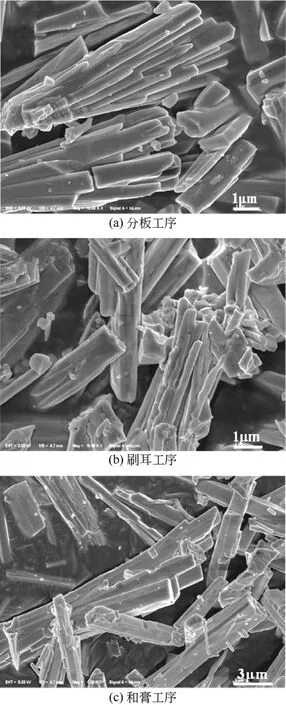

3.1.2 前体的形貌分析

同时对含铅废料经过浸出处理后获取的前体进行含碳量和含硫量以及375℃下焙烧烧失率的测定,并根据式(1)计算脱硫率。结果如表2。由表2 可知,3 种前体中碳含量均在14%左右,实际烧失率均在37%左右,又已知Pb3(C6H5O7)2·3H2O 和Pb(C6H6O7)·H2O 的理论含碳量(碳元素的质量分数)分别为13.6%和17.3%,理论烧失率(前体转变为PbO 的质量损失率)分别为46.2%和36.4%,因此由表2 可知,3 种废料湿法浸出获取前体的含碳量以及焙烧烧失率均与Pb3(C6H5O7)2·3H2O 更加接近,因此浸出获取的前体中主要成分应为Pb3(C6H5O7)2·3H2O,这也和XRD 图谱分析所得结论一致。

从前体浸出前后的硫含量数据可以计算其脱硫率均在99%以上,因此本有机酸湿法浸出具有明显的脱硫效果。

对前体进行SEM 表征,其表征结果如图3 所示。由图3 可知,此法浸出含铅废料获取的柠檬酸铅呈现出规则的棒状结构,且晶体微观形貌较为均匀。不同工序获取的含铅废料经过浸出后生成的柠檬酸铅晶体长度均在1~10μm 之间。

表2 前体碳、硫含量和脱硫率及焙烧烧失率

3.2 自制铅粉的基本物理化学性质及材料表征

3.2.1 自制铅粉的基本物理化学性质

对自制铅粉的基本物理化学性质进行测定,结果如表3。由表3 可知,3 种不同含铅废料湿法浸出焙烧后获取的铅粉(以下简称分板铅粉,刷耳铅粉以及和膏铅粉)物理化学性质有一定的区别,同时这3 种铅粉与传统的球磨铅粉的性质也具有较大区别,其吸水值远远超过传统铅粉,主要是自制铅粉结构为疏松多孔,因此可以吸收更多的水量,另外视密度也远小于传统铅粉,也与铅粉的疏松结构有关。分板铅粉和刷耳铅粉的吸酸值大于标准铅粉,和膏铅粉的吸酸值则略小。3 种铅粉的氧化度均大于93.0%。远高于传统铅粉,说明其中含有较多的PbO,由于PbO 是铅粉中的主要活性物质,因此推测3 种铅粉具有较好的电化学性能。

图3 不同工序含铅废料浸出获取前体SEM 图

表3 自制铅粉的基本物理化学性质

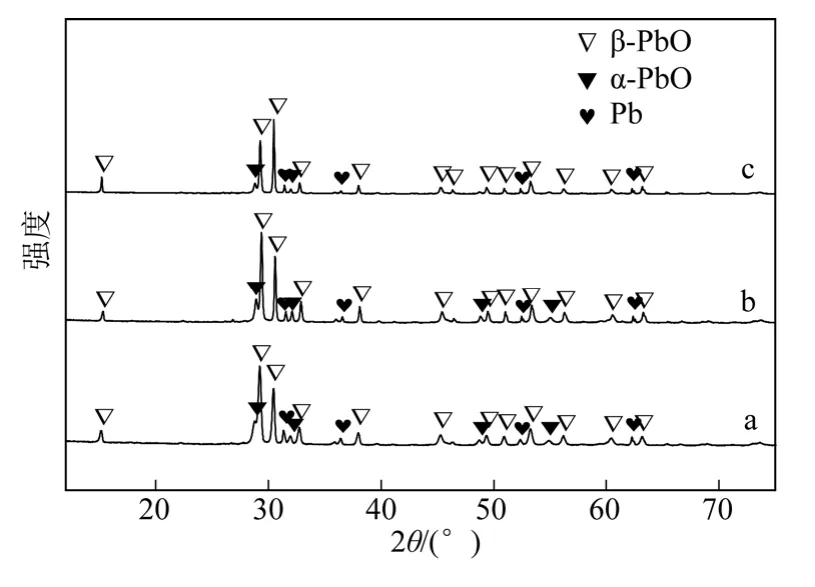

3.2.2 自制铅粉的XRD 表征

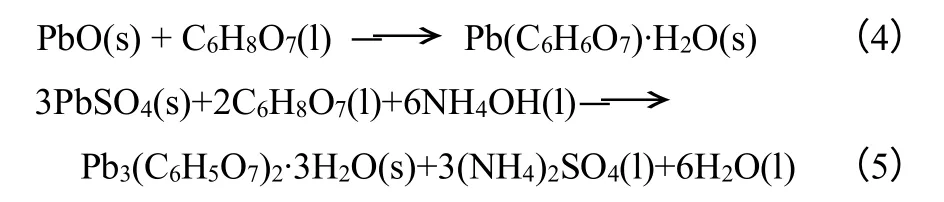

对自制铅粉进行XRD 分析,结果如图4 所示。由图4 可知,3 种含铅废料前体在375℃焙烧后获取铅粉XRD 图谱基本相同,为β-PbO 和α-PbO 以及少量的Pb 组成的混合物。氧化度测试结果表明3 种自制铅粉的氧化度均大于93.0%,表明自制铅粉符合制作铅酸蓄电池的要求[18]。据文献报道,β-PbO控制铅酸蓄电池的初始容量,即控制活性物质利用率[19]。因此,自制铅粉中β-PbO 含量高将有助于提升铅粉的活性物质利用率。

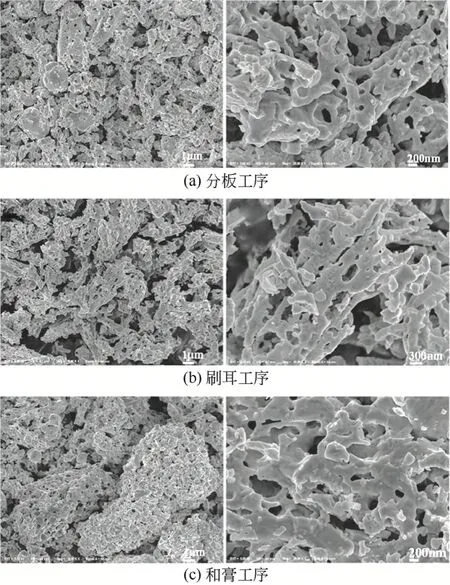

3.2.3 自制铅粉SEM 表征

将375℃下自制铅粉进行SEM 表征,结果如图5 所示。由图5 可知,3 种废料浸出获取的前体在375℃下焙烧所获取产物均为疏松多孔状结构。这些多孔结构主要是由于铅粉焙烧过程中,有机基团加热氧化产生气体,气体扩散外逸过程产生。同时铅粉颗粒较细,粒径范围为200~500nm,由于超细铅粉在极化过程中可以较为容易的转化为电池活性物质PbO2[19],因此利用超细铅粉制备的电池具有充电接受性好以及初始容量高等优点。因此自制铅粉应具有良好的性能。

图4 不同工序含铅废料浸出获取的前体375℃焙烧下获取产物XRD 图

图5 不同工序含铅废料浸出获取的前体375℃焙烧下获取产物SEM 图

3.2.4 自制铅粉微观电化学性能

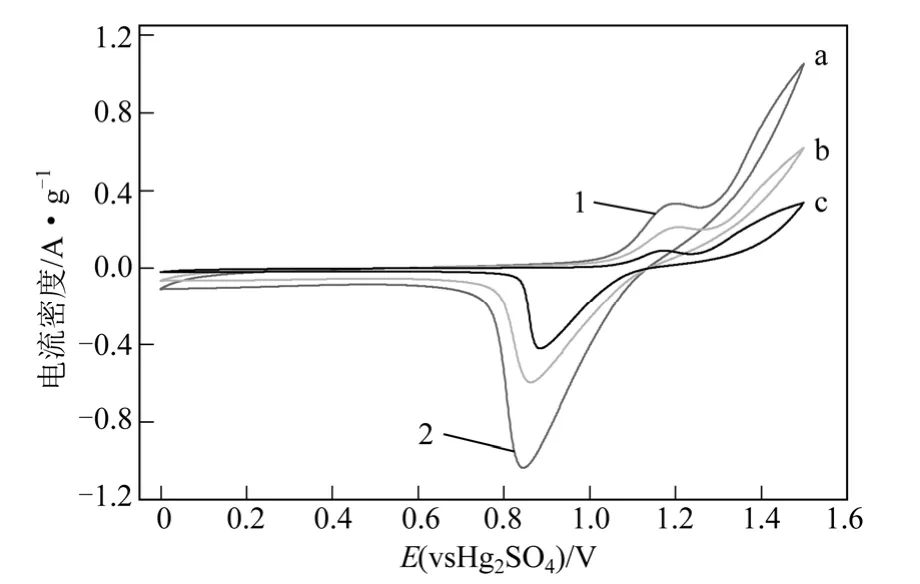

利用玻璃碳电极对自制铅粉进行电化学的CV测试,取完全稳定后的第20 次循环曲线对比,结果如图6 所示。由图6 可知,不同含铅废料浸出焙烧得到的铅粉在进行循环伏安测试时,出峰都比较明显,出峰电位也比较稳定,说明铅粉本身的稳定性比较好。图中两个峰发生的主要反应如表4 所示。

根据3 种铅粉的CV 曲线绘制其放电容量随循环次数变化曲线如图7 所示。由图7 知,随着循环次数增加,铅粉中参与反应的活性物质增多,放电容量越来越大。同时放电容量随着循环次数的增加,趋于稳定,图7 中显示3 种铅粉均在循环15 次左右时即达到了稳定状态。对比3 种铅粉的CV 曲线及放电容量曲线,可以明显看出,分板废料浸出焙烧获取的铅粉具有明显较好的电化学性能。这主要是由于分板废料浸出焙烧获取铅粉具有较高的氧化度,同时也具有较高的吸酸值和吸水值,因此其活性物质的量较其他两种铅粉较多,具有更为优良的电化学性能。

图6 不同工序含铅废料浸出焙烧制备铅粉制作工作电极的CV 曲线

表4 CV 曲线中各峰对应的电化学反应

图7 不同工序含铅废料浸出焙烧制备铅粉放电容量随循环次数变化曲线

4 结 论

(1)利用此有机酸湿法浸出,可以转化含铅废料中大部分的PbSO4,脱硫率能够达到99%以上,回收效果较好。

(2)利用此有机酸湿法浸出含铅废料获取的前体在375℃焙烧,可以获取氧化度为93.0%以上的自制铅粉,铅粉呈多孔结构,颗粒较细,粒径在200~500nm,吸酸值在400g/kg 左右,吸水值在300mL/kg 左右。自制铅粉主要晶相为β-PbO,另外还含有少量的α-PbO 和Pb,显微形貌为细小晶粒团聚的多孔结构。

(3)电化学测试结果显示,3 种自制铅粉均具有明显的峰形以及稳定的出峰位置,说明自制铅粉有较好的稳定性,具有较好的微观电化学性能,可用于直接回用制备铅酸蓄电池。同时分板废料浸出焙烧制备的铅粉较于其他两种,电化学性能更加优异。

(4)对比传统火法工艺,新工艺反应条件较易控制,能耗较低,无SO2排放,且制备了可以直接回用制备电池的铅粉,节省了传统火法工艺回收制备铅锭后仍要进行的熔炼以及球磨等耗能工序,能有效降低成本,这对推动该技术的产业化有着积极的作用。

[1] 邱德芬,柯昌美,王茜,等. 废铅酸蓄电池中二氧化铅还原技术研究进展[J]. 无机盐工业,2014,46(3):15-17.

[2] 李卫锋,蒋丽华,湛晶,等. 废铅酸蓄电池铅再生技术现状及进展[J]. 中国有色冶金,2011(6):53-56.

[3] 王桂君,许振文. 我国废旧铅酸蓄电池回收方案探讨[J]. 环境保护,2013(17):50-51.

[4] 吴战宇,顾立贞,张琳. 用铅酸蓄电池极板生产过程中的废料制备四碱式硫酸铅[J]. 蓄电池,2011,49(2):74-76.

[5] 孙晓娟,李卉,朱新锋,等. 复合脱硫剂对废铅酸蓄电池铅膏脱硫影响的研究[J]. 蓄电池,2013(4):147-152.

[6] Chen T T , Dutrizac J E. The mineralogical characterization of lead-acid battery paste[J].Hydrometallurgy,1996,40(1):223-245.

[7] 胡红云,朱新锋,杨家宽. 湿法回收废旧铅酸蓄电池中铅的研究进展[J]. 化工进展,2009,28(9):1662-1666.

[8] 吴战宇,雷立旭,顾立贞. 铅酸电池生产废弃物制备3BS、4BS和4BS-BaPbO3[J]. 电池,2011,41(5):287-290.

[9] 唱鹤鸣,任德章. 废铅酸电池铅膏处理新工艺[J]. 南通大学学报:自然科学版,2011,10(2):37-39.

[10] 张正洁. 废铅酸蓄电池综合利用新技术[J]. 资源再生,2013(5):64-67.

[11] 陈曦,陈刚,张正洁. 废铅酸蓄电池湿法冶炼污染控制可行技术研究[J]. 资源再生,2012(5):50-52.

[12] 朱新峰,刘万超,杨海玉,等. 以废铅酸电池铅膏制备超细氧化铅粉末[J]. 中国有色金属,2010,20(1):132-136.

[13] 何东升,李巧双,杨典奇,等.PbSO4、PbO 在柠檬酸钠溶液中溶解行为[J]. 化工进展,2014,33(2):333-336.

[14] Li L,Zhu X,Yang D,et al. Preparation and characterization of nano-structured lead oxide from spent lead acid battery paste[J].Journal of Hazardous Materials,2012,203-204:274-282.

[15] Yang D,Liu J,Wang Q,et al.A novel ultrafine leady oxide prepared from spent lead pastes for application as cathode of lead acid battery[J].Journal of Power Sources,2014,257:27-36.

[16] 朱新锋. 废铅膏有机酸浸出及低温焙烧制备超细铅粉的基础研究[D]. 武汉:华中科技大学,2012.

[17] 孙晓娟,张伟,李卉,等. 超声波对铅膏湿法转化产物结晶形貌的影响[J]. 化工进展,2013,32(8):1974-1978.

[18] 王景川,徐小义. 红丹(Pb3O4)及其在铅酸蓄电池中的应用[J]. 蓄电池,2000(3):31-33.

[19] 赵瑞瑞,陈红雨. 铅酸蓄电池用铅粉的研究进展[J]. 蓄电池,2009(2):68-72.