制气装置再利用途径的研究

2014-07-23上海石洞口煤气制气有限公司周承伟

上海石洞口煤气制气有限公司 周承伟

0 前言

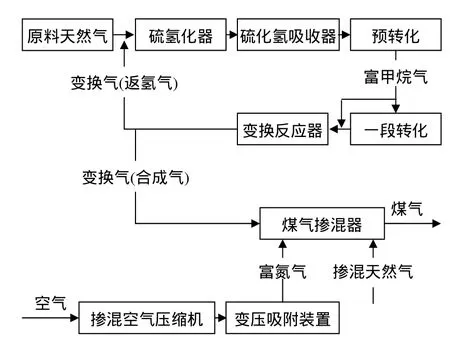

上海石洞口煤气制气有限公司(简称石煤公司)有3条以天然气为原料的人工煤气生产线,可日产煤气180万m3。产品煤气由3种气源掺混而成,即生产线出来的合成气、来自石洞口天然气门站的掺混天然气和变压吸附装置出口富氮气。由于整个燃气行业的能源结构调整,石煤公司于2013年2月停止生产煤气,考虑到这套制气装置工艺先进,设备新颖,报废比较可惜。同时,根据这套装置的工艺流程和关键设备,再作部分改进,就能实现生产其它诸如H2等化工产品。

天然气制气流程见图1:

图1 天然气制气工艺流程示意

通过研究,我们提出了现有以天然气为原料利用原制气装置的几种方案,选取其中一种投资成本最低,经济效益明显且可行性较大的方案,从技术性、经济效益和社会效益三方面做进一步的论证。

1 生产装置再利用的途径

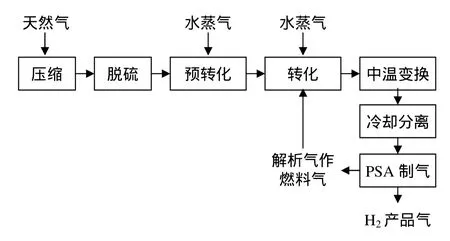

1.1 生产H2

以天然气加水蒸气为原料在催化剂的作用下进行蒸气转化再进行CO变换,反应后的气体经变压吸附装置提纯后的H2纯度可达99.99%以上。生产出的H2可用于化学反应的还原剂、石化反应中的加氢反应等。正在开发的氢能源领域中的氢能源汽车、氢能源发动机、氢能源锅炉等均需要大量的H2作为原料。

以天然气蒸汽转化制取H2工艺流程见图2。

图2 天然气蒸汽转化制取H2工艺流程示意

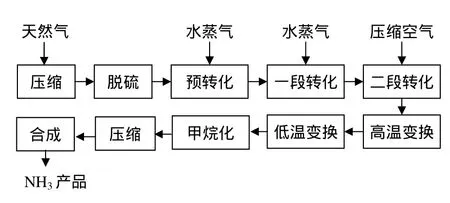

1.2 生产液态NH3

(1)有了充足的氢源,再利用变压吸附的方法从空气中分离出纯净的N2(纯度≥99.999%),H2与N2按3:1比例在氨合成塔内进行氨的合成,但要使N2中的氧含量达到如此低的要求,无疑会对PSA装置及吸附剂提出了更高的要求。

(2)生产合成NH3的另一途径是采用目前广为应用的合成NH3生产工艺及流程,即天然气与水蒸气在一段炉内先进行蒸气转化,一段炉出口气体在二段炉与空气混合进行二段转化,然后气体依次进入高、低温变换,甲烷化,出甲烷化炉气体经压缩、合成后得液态NH3产品。液态NH3具有较广的应用市场。

以天然气制合成NH3工艺流程见图3。

图3 天然气制合成NH3工艺流程示意

1.3 生产CH3OH及其CH3OH的下游产品

CH3OH作为一碳化学的母体,是一种重要的基本化工原料和能源载体,主要用于生产CH2O、MTBE和CH3COOH等产品,再经深加工可衍生多种产品。

以天然气加蒸汽转化生产CH3OH工艺流程见图4。

图4 以天然气加蒸汽转化生产CH3OH工艺流程示意

1.4 3种途径的比较分析

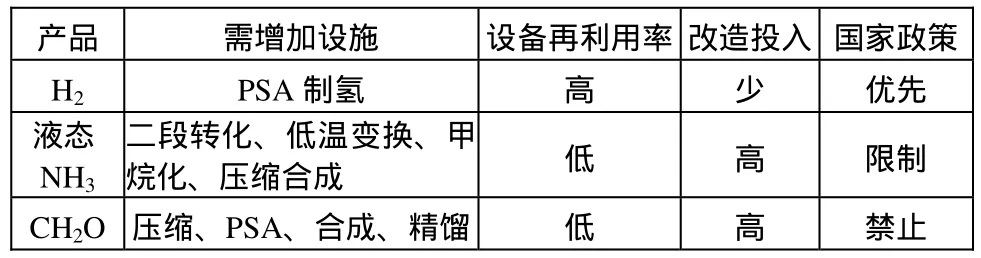

3种途径的比较见表1。

表1 3种途径的比较

从上述生产装置再利用的3种途径中可以看出,以天然气为原料蒸汽转化生产CH3OH和合成氨,则现有流程及设备的再利用的效率低,对现有装置再利用的资金投入较大,造成生产成本过高。

以天然气蒸汽转化制取H2对现有装置及设备的再利用价值最大,投资最小,在整个工艺过程中只需在变换反应器出口增加PSA装置就能生产出纯度达99.99%以上的H2。另外,从国家政策支持角度来看,天然气制氢工艺路线得到了政策鼓励。

2 制H2的可行性

2.1 工艺、设备现状分析

目前的生产工艺:以天然气为原料的催化裂解制气的工艺。

关键设备有:原料加热器、CRG给料加热器、改质炉、硫氢化器、硫化氢吸收器、富气反应器、CO变换器、变换器锅炉、除氧器、汽包、气液分离器、混合煤气锅炉、反渗透装置、水处理装置、循环水系统以及空压站系统等。

2.2 技术人员分析

石煤公司职称结构中,专业技术人员93人,其中:高级以上职称11人,中级职称47人,初级职称35人。

专业技术人员中有较大一部分是从事天然气制气工艺操作,从1997年轻油制气装置投产,到2006年原料改成天然气,一直到2013年2月停止生产煤气,应该说对制气装置的了解比较全面,而且操作技能也比较娴熟,制气装置一旦重新启用,这些技术人员将是一笔较大的知识财富。

2.3 改进方法

在石煤公司原有流程及设备的基础上,只需在变换反应器后增加PSA制H2装置,即可生产出99.99%的H2。

2.4 基本原理

根据原料气中硫组分和含量,在一定温度、压力下,原料气通过原有气体净化装置及设备和选用的脱硫剂,将原料气中的有机硫、H2S脱至0.2×10-6以下,以满足蒸汽转化催化剂对硫的要求。

烃类的蒸汽转化是在有催化剂存在下与水蒸汽反应制得氢气,主要发生下述反应:

从上列转化反应式可以看出,一个体积的CH4可转化成4个体积的CO+3H2,组分中的CO还可以进一步变换成一个体积的H2,反应结果为氢多碳少,因此在原有生产工艺流程及设备的前提下,仅对流程及设备稍作改进,就可以制取H2。

变压吸附提氢工艺。吸附是指:当两种相态不同的物质接触时,其中密度较低物质的分子在密度较高的物质表面被富集的现象和过程。具有吸附作用的物质(一般为密度相对较大的多孔固体)被称为吸附剂,被吸附的物质(一般为密度相对较小的气体)称为吸附质,PSA氢提纯装置中的吸附主要为物理吸附。

其特点是:吸附过程中没有化学反应,吸附过程进行得极快,参与吸附的各相物质间的动态平衡在瞬间即可完成,并且这种吸附是完全可逆的。

变压吸附氢提纯工艺过程之所以得以实现是由于吸附剂在这种物理吸附中所具有的两个性质:一是对不同组分的吸附能力不同,二是吸附质在吸附剂上的吸附容量随吸附质的分压上升而增加,随吸附温度的上升而下降。

利用吸附剂的第一个性质,可实现对含氢气源中杂质组分N2、H2O、CO、CO2、CH4的优先吸附而使H2得以提纯;

利用吸附剂的第二个性质,可实现吸附剂在低温、高压下吸附而在高温、低压下解吸再生,从而构成吸附剂的吸附与再生循环,达到连续分离提纯H2的目的。

因此,采用变压吸附的方法其循环周期短,吸附剂利用率高,吸附剂用量相对较少,不需要外加换热设备,被广泛用于大气量多组分气体的分离与纯化。

2.5 工艺流程

原料气中通常含有一定的有机硫是转化催化剂的“毒物”,要求进入转化炉的气体中硫和氯含量≤0.2×10-6。因此应根据原料气中含硫的多少来选择脱硫精制方案,并需采用钴钼加氢转化——ZnO在高温下脱出有机硫,所以原料气首先经预热后进入脱硫反应器,使总硫脱除至0.2×10-6以下,脱硫后的原料气与预热后的蒸汽进入绝热预转化炉内,在活性组分为镍催化剂条件下先行预转化,出口转化气直接进入辐射段转化反应器,同样在镍催化剂条件下反应,转化管外用天然气或回收的PSA尾气加热,为反应提供所需的热量。

转化气组成为H2、CO、CO2、CH4,该气体经过混合器锅炉回收热量产生蒸汽,然后进入CO变换炉,在此转化气中的大部分的CO被变换为H2,变换后的气体H2含量可达70%以上,该气体进入PSA制氢工序进行分离。变压吸附采用特定的吸附剂,利用吸附剂对气体的吸附容量随压力的变化而变化,吸附剂在选择吸附的条件下,加压吸附气体中的杂质组分,而H2作为弱吸附组分通过床层,同时采用减压脱附这些杂质组分,采用不同的均压逆放冲洗等步骤可连续得到一定纯度要求的纯H2产品。

2.6 经济效益

2.6.1 投资成本

石煤公司利用了原有生产工艺及设备,因此从原料气的净化到变换炉基本上无需投资,唯一需投资部分是产品H2的提纯。

经估算,规模15 000 m3/h纯H2/单系列(99.99%)的生产过程中,PSA装置全套投资(含专用吸附剂)约需人民币2 000万元。

2.6.2 生产成本

石煤公司天然气价格按进厂价1.92元/m3为计算基础,可以从原材料、辅助材料、燃料及动力、直接工资和制造费用等方面估算出,天然气加压蒸汽转化法制氢成本为1.23元/m3。

2.6.3 经济效益

目前制氢原料路线的选择,主要取决于原料资源的可得性和原料成本的高低,归纳起来主要有炼厂干气、天然气、煤、轻(重)石脑油等。

借鉴2010年中国石化集团公司技术研究院对不同原料制氢成本价格的分析比较结果,其计算依据如下:

(1)制氢装置规模为9万m3/h(H2≥99.9%);

(2)原料价格:煤600元/t;重油3 000元/t;干气2 850元/t;天然气2.5元/m3。

不同原料制氢单位生产成本见表2。

表2 不同原料制氢单位生产成本

由表2可以看出,煤的制氢单位生产成本最低,天然气次之,干气和重油较高。

根据市场调研,纯度超过99.99%之H2的售价在15 000元/t(1.34元/m3)左右,而石煤公司的天然气加压蒸汽转化法制氢成本为1.23元/m3。由此可见,石煤公司制气装置再利用具有一定的经济效益。

3 结语

天然气制氢由于其工艺流程较短,天然气的主要成分CH4,转化为H2的效率极高,具有生产率高、总能耗低等优点,它在目前和今后一段时间内仍有很大的竞争力。

制气装置及工艺再利用结论如下:

(1)用现有流程及设备以天然气为原料生产NH3或CH3OH,流程及设备的利用率较低,且投资较大,生产成本高于用天然气为原料制取H2,达不到现有生产工艺、设备再利用的目的。

(2)利用原制气装置的现有流程及设备,增设变压吸附成套设备后,用天然气为原料制取H2其装置的利用率最大,投资成本最小,产品H2若能占有一定的市场,无疑会带来一定的经济效益及社会效益,因此,利用现有生产工艺、设备以天然气为原料制取H2对原装置的再利用无疑是最佳的选择。