ABLT滚动轴承寿命及可靠性强化试验机载荷校准

2014-07-22卓继志严春声李兴林

卓继志,严春声,李兴林

(1.杭州轴承试验研究中心有限公司,杭州 310022;2.杭州市质量技术监督检测院,杭州 310019)

ABLT ( Accelerated Bearing Life Tester)滚动轴承寿命及可靠性强化试验机在持续消化吸收和改进各种轴承寿命试验机的基础上进行研发,采用自动化控制技术, 具有操作方便、使用可靠、精度高、劳动强度低等特点,基本能满足大多数轴承寿命及可靠性强化试验的需要[1-3]。下文针对ABLT试验机轴向和径向载荷校准进行探讨,以便用户更深入地了解试验机性能,从而更好地开展轴承寿命及可靠性强化试验。

1 工作原理

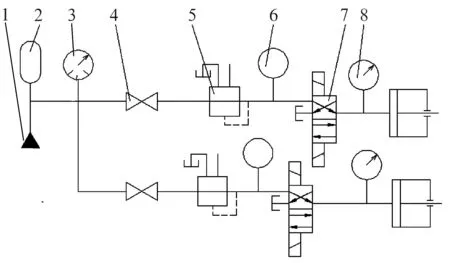

ABLT试验机加载机构主要由轴向液压缸、径向液压缸和液压泵站及其相应元件组成,轴向和径向液压缸的中心位置在一个平面上,且相互垂直安装,与试验腔体组成一个整体[4],如图1所示,此结构方便试验单元的装卸。ABLT试验机液压加载系统原理如图2所示。

图1 ABLT试验机加载机构

1—液压源;2—蓄能器;3—电接点压力表;4—截止阀;5—调压阀;6—压力变送器;7—换向阀;8—压力表

2 校准原理

ABLT试验机载荷校准方法依据JJF 1134—2005《专用工作测力机校准规范》,载荷适用范围符合GB/T 24607—2009《滚动轴承 寿命与可靠性试验及评定》。标准测力计规格为100 kN,准确度为0.3级,其标准结果的测量不确定度Ur为0.45%,分布因子k为2。试验载荷误差控制在±2%内[5]。

ABLT试验机载荷校准装置如图3所示,标准测力计的中心高必须保证与液压缸的中心一致。试验机在试验过程中所显示的载荷值是经液压油路上的压力变送器所测的压力值与活塞面积计量所得,即工控机程序所显示的实测值;校准时所选用的标准测力计经加载后数显仪所显示的数值作为校准的标准值。程序上显示的实测值经系统换算得到,存在一定误差,而标准测力计所测得的载荷即为试验时活塞实际作用于轴承上的载荷,所以可通过设定一个载荷系数a来消除误差,从而达到校准的目的,将试验载荷误差控制在±2%内。计算公式为:误差=|标准值-实测值|/标准值。

3 校准方法与步骤

3.1 外观检查

外观检查是计量校准所必需的, 包括检查系统中各部分仪表和传感器的完好性与可靠性。在确定无影响计量性能的磨损及缺陷, 且各部分功能、型号、机号、生产厂家和计量特性等标识完整的情况下, 方可进行技术性能校准。

3.2 通电检查

通电前应认真检查连接电缆及各设备控制键的调节设置是否正确。仔细观察系统各部分的工作状态, 确认指示正确后方可进行下一步工作。

3.3 系统校准

对系统进行综合校准, 以确定系统整体性能符合要求。根据试验载荷量程选择相应的标准测力计, 并安装固定在系统中。根据计量校准重复性的要求, 在测量范围内选取4个校准点, 加入相应的标准载荷值, 记录标准载荷传感器的输出值与系统实测的反馈载荷值,即实测值。单向载荷重复进行4次, 记入表中并进行比较, 确认符合技术指标要求。

4 校准数据

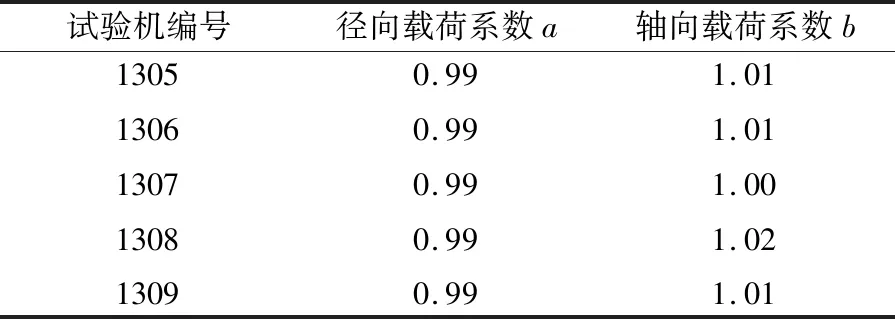

经校准确立了ABLT试验机径向载荷系数a和轴向载荷系数b,见表1。ABLT试验机载荷测量结果见表2。

表1 ABLT试验机载荷系数

表2 ABLT试验机载荷测量结果

5 原因分析与讨论

引起的误差包括系统误差和随机误差,系统误差在测量过程中不变或按一定规律变化,也可能有规律地重复,可用计算或试验方法求得,即能进行预测,并可修正或调整使其减少,载荷系数a和b主要将系统误差调整至最低。引入载荷系数的原因有:(1)液压缸与活塞间的阻力影响测量值;(2)系统油压的泄漏;(3)液压缸径和活塞直径的加工误差;(4)调压阀的阀孔和阀芯的加工精度。

在同一条件下对某一物理量进行多次测量时,结果有差异,且差异和符号以不可预定的方式变化,这种误差称为偶然误差或随机误差。在对每台试验机载荷进行标定时,每次测量的数据均有差异且无规则,但若测量次数足够多,就会发现其在一定条件下具有一定的规律性。

由表1可知,5台试验机的径向载荷存在的台差较小,几乎可认为一样,而轴向载荷则存在较大台差。

由表2可知,这些读数存在一定的偶然性,但能满足各试验载荷误差必须控制在±2%内的要求。

6 结束语

从标定过程和结果看,ABLT试验机满足GB/T 24607—2009对试验载荷的要求。此外,还可通过进一步控制液压缸径和活塞直径的加工尺寸来降低试验机间的台差。提高调压阀的阀孔和阀芯的加工精度可使试验机的加载更稳定,更好地使用ABLT。