大气环境下溅射MoS2/Ti膜708C角接触球轴承寿命试验

2014-07-21张凯锋周晖胡继星桑瑞鹏万志华

张凯锋,周晖,胡继星,桑瑞鹏,万志华

(兰州空间技术物理研究所 表面工程技术重点实验室,兰州 730000)

MoS2具有典型的层状结构,层内的Mo,S原子以较强的化学键结合,而层与层之间的作用力则是很弱的范德华力,这种结构使其层间较易滑动,具有优异的润滑特性。20世纪70年代,文献 [1]将磁控溅射方法制备的MoS2薄膜成功应用于空间飞行器活动机构中,该研究成果引起了研究者们的强烈兴趣。随后的研究表明,溅射MoS2薄膜的摩擦学性能受多种因素影响,如沉积工艺、掺杂元素的种类以及存储环境等,其中掺杂元素成为MoS2薄膜改性研究的一项重点内容。文献[2]研究了在溅射沉积MoS2的同时,共沉积一些金属元素,如Cr,Co,Ni和Ti等,能显著提高薄膜在真空环境中的润滑性能和磨损寿命。文献[3]通过共沉积金属Ti的方式,不仅可以提高溅射MoS2薄膜的润滑寿命,还可以有效减小大气环境存储时水汽对其造成的负面影响。

尽管研究者们对溅射MoS2薄膜的制备工艺和摩擦学已经开展了大量的研究工作[2,4],但对其在空间活动件中的基本润滑过程和性能退化过程仍缺乏深入研究。随着我国航天器设计寿命的普遍提高,对轴承等零部件的加速寿命试验技术的要求更加迫切。直接开展真空环境下轴承加速寿命试验研究耗时、耗力,且真空环境中引入的不稳定因素增多,对机理分析和研究带来诸多不确定性。尽管MoS2固体润滑膜在大气环境下的磨损机理与在真空环境下有所不同,但在大气环境下进行短期模拟试验可对后续真空环境试验参数,如轴向载荷、转速等的选择提供参考。相对于真空环境下的试验,大气环境下的试验台更容易搭建,采集系统、线缆互相的干涉更易于去除;加载方式更为灵活,对故障的观测更直观。

下文以溅射润滑膜MoS2/Ti的708C角接触球轴承为对象,开展大气环境下的加速寿命试验研究,通过表面形貌、成分分析等手段研究不同轴向载荷对轴承润滑寿命的影响,为真空环境下开展加速寿命试验,确定适宜的轴向载荷提供参考。

1 试验

试验采用708C/P4型角接触球轴承,内、外圈及球体材料均为9Cr18钢,保持架为聚四氟乙烯基复合材料。轴承沟道溅射有MoS2/Ti润滑膜,镀膜工艺与膜参数参见文献[5-6]。

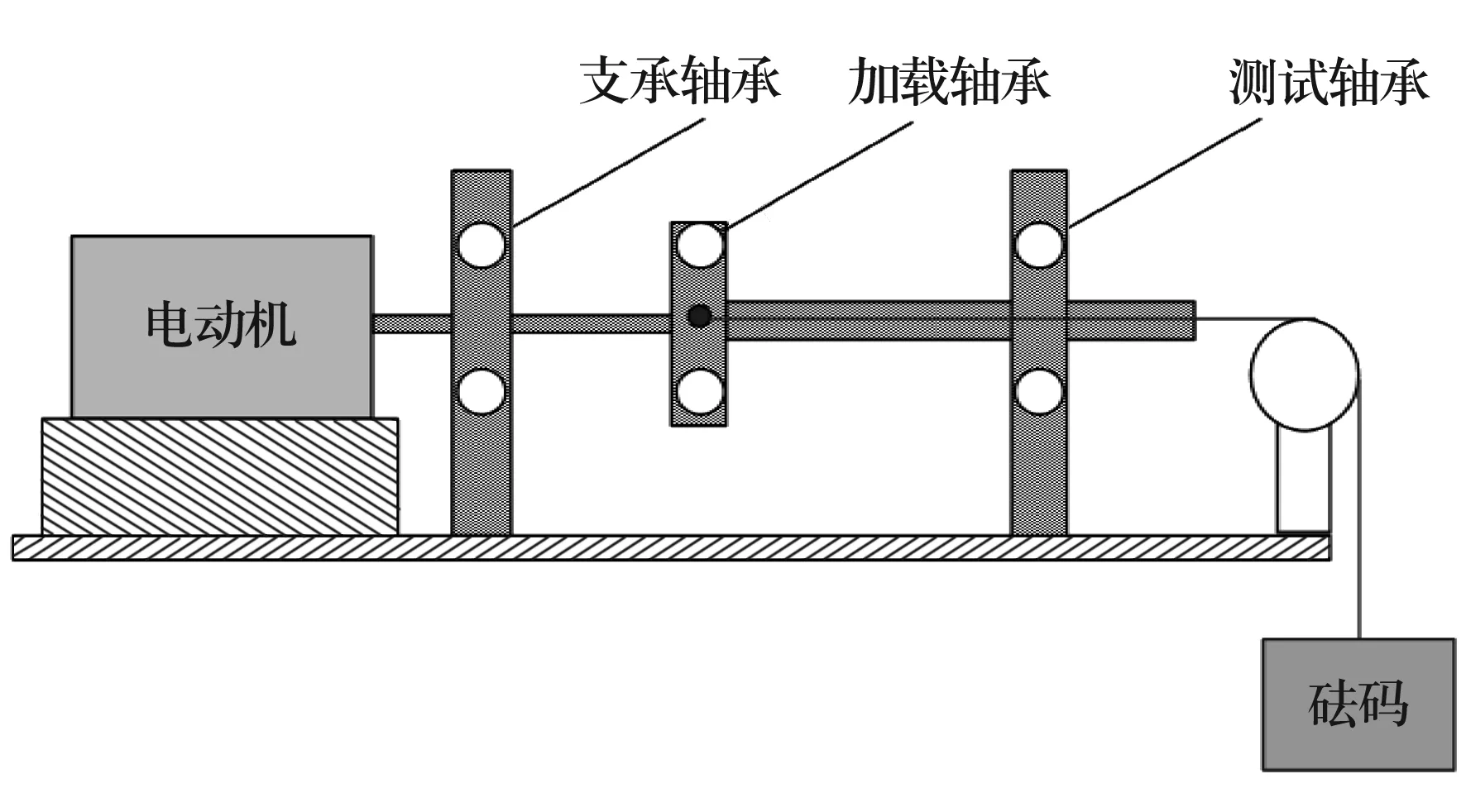

试验台架结构如图1所示,主要由电动机、联轴器、轴、支承轴承、加载轴承、被试轴承、加载砝码以及加载滑轮等组成。其中,被试轴承安装在电动机远端的轴承座中;电动机近端轴承为支承轴承;砝码通过滑轮与位于轴中间位置的加载轴承连接,并把砝码的重力通过加载轴承传递给被试轴承。试验过程中可通过调节砝码的重量控制被试轴承的轴向载荷,试验施加的轴向载荷分别为40,50,60及70 N,转速均为2 000 r/min。当红褐色磨屑大量出现时,停止试验。

图1 大气环境轴承试验台示意图

试验过程中分别采用CSM光学显微镜和X射线光电子能谱(XPS)观察磨损面形貌与成分。

2 试验结果与分析

2.1 滚动接触表面形貌

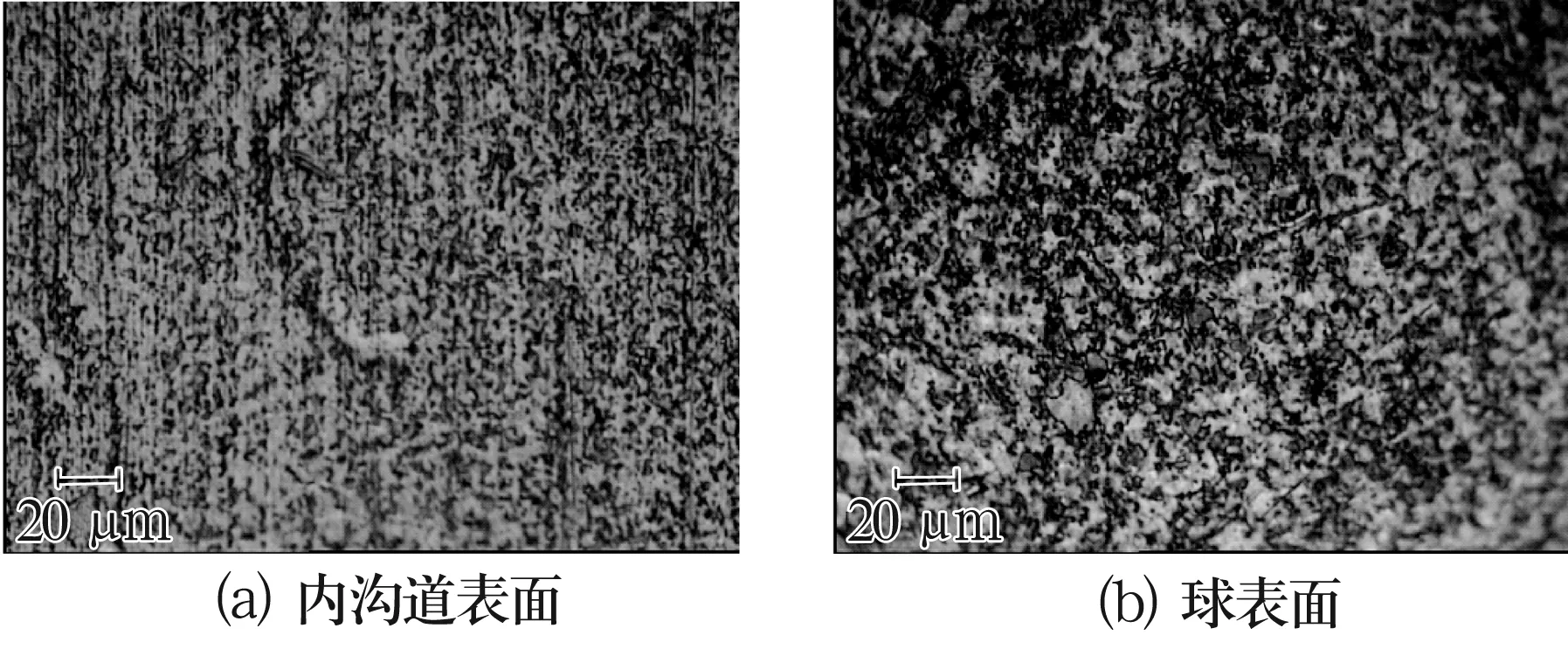

初始跑合后,轴承内沟道和钢球滚动接触表面初始形貌如图2所示,可观察到轴承滚动接触面均匀覆盖一层润滑膜。

图2 轴承滚动接触面初始形貌

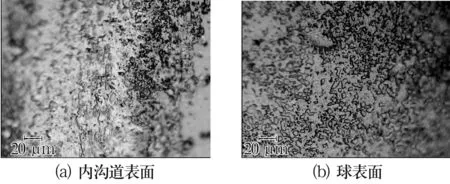

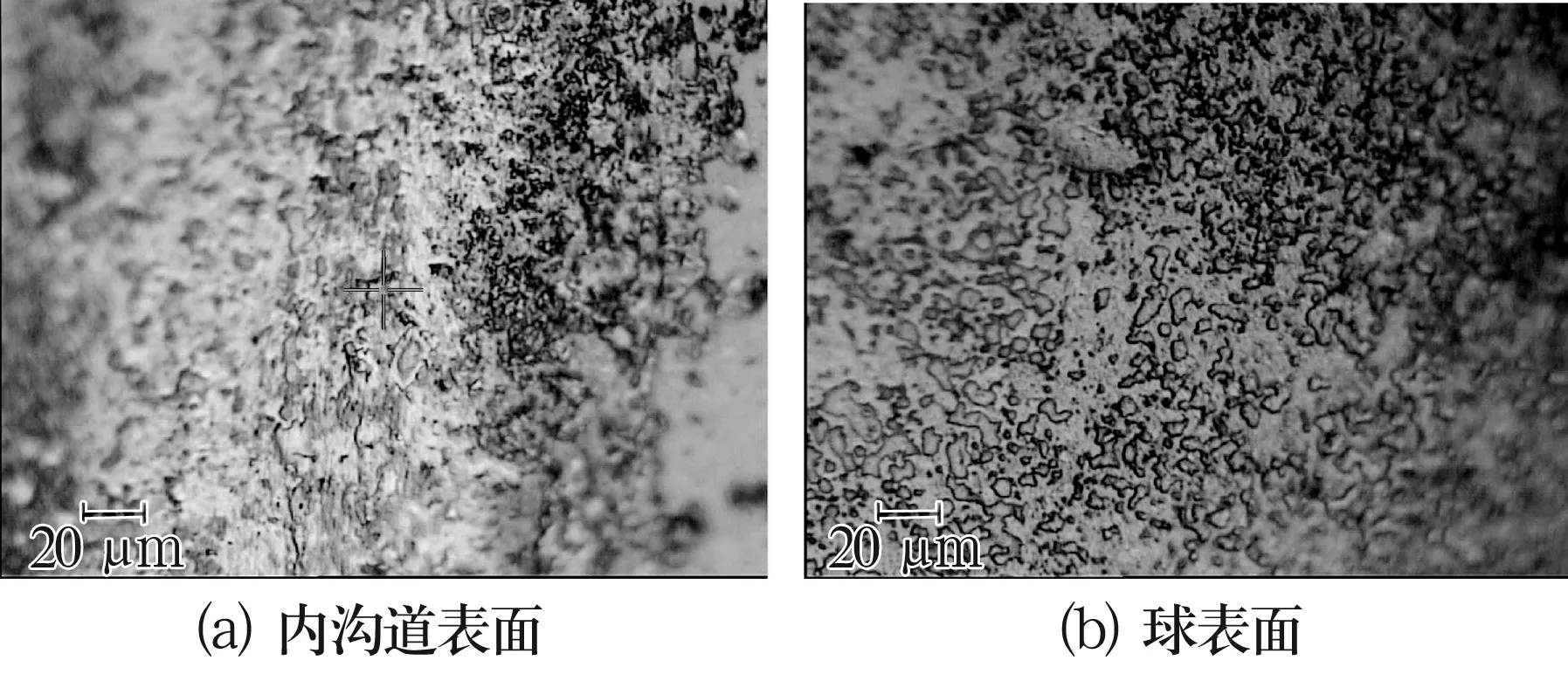

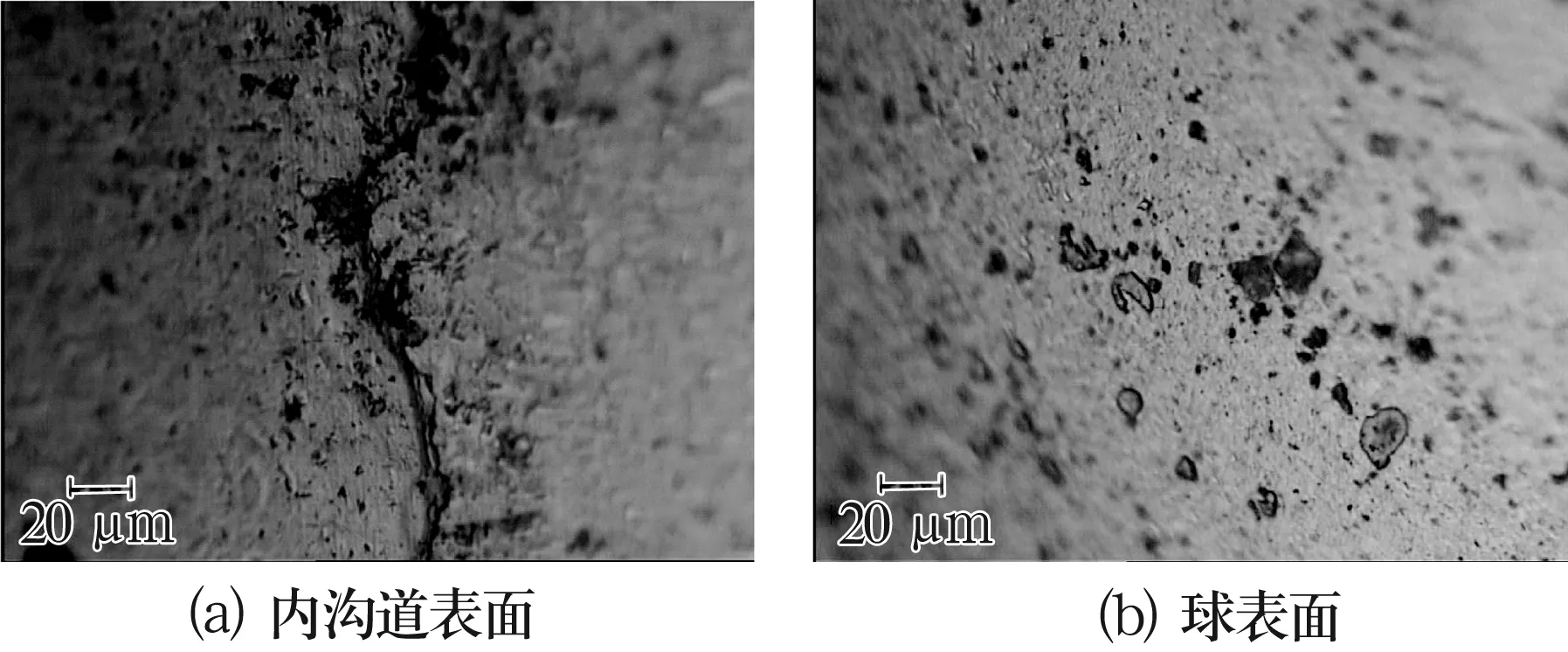

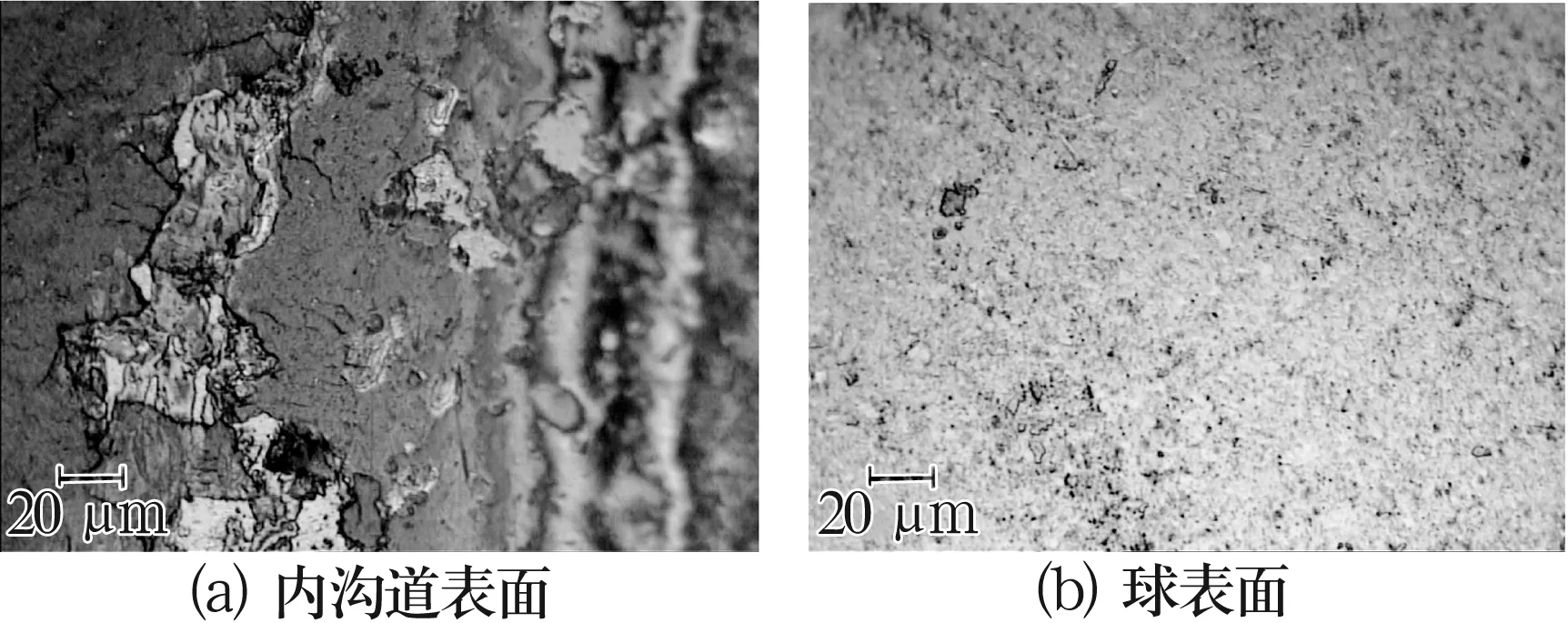

708C轴承在转速为2 000 r/min,轴向载荷分别为40,50,60及70 N的工况下,试验相应转数后轴承磨损表面形貌照片如图3~图6所示。试验结束后,各滚动接触面上原均布的膜层几乎完全被破坏,随着轴向载荷的增大,内沟道与钢球表面剩余的润滑剂呈递减趋势。轴向载荷为40 N时(图3),滚动接触面上剩余的润滑剂仍清晰可见,但与初始膜相比,剩余润滑剂的分布已不连续,且内沟道中的润滑剂向沟道两边转移;轴向载荷为50 N时(图4),内沟道金属表面已完全裸露,表面剩余的润滑剂已经很少,但球表面的润滑剂仍清晰可见;轴向载荷为60 N时(图5),内沟道和球表面已观察不到润滑剂,且内沟道表面出现了裂纹。然而,当轴向载荷为70 N时(图6),在内沟道表面发现大量剩余的润滑膜,但润滑膜有大片脱落的现象,且脱落区域金属基底完全裸露,钢球表面几乎观察不到润滑剂。

图3 轴向载荷40 N运转2.16×107 r后滚动接触面形貌

图4 轴向载荷50 N运转1.15×107 r后滚动接触面形貌

图5 轴向载荷60 N运转6.48×106 r后滚动接触面形貌

图6 轴向载荷70 N运转4.80×105 r后滚动接触面形貌

分析结果表明,当轴向载荷为70 N时,磨损形貌已明显发生变化,说明轴承在该工况下磨损机理已发生变化。

2.2 磨损过渡带形貌分析

在对滚动接触面进行形貌分析过程中发现,内沟道侧面存在明显的磨损过渡带。为了进一步研究不同载荷对轴承润滑过程的影响,对不同载荷试验后的轴承内圈磨损过渡带进行显微分析。不同轴向载荷试验后内圈磨损过渡带的形貌如图7所示。

图7 不同轴向载荷试验后内沟道磨损过渡带形貌

由图可知,施加40和50 N轴向载荷时,沟底磨损区域和沟道侧面磨损区域均出现明显的润滑膜磨损痕迹,并存在有少量的润滑膜,且沟道侧面剩余的润滑剂要比沟底的多一些,而施加50 N轴向载荷试验后沟道侧面剩余的润滑膜比轴向加载40 N时更均匀;施加60 N轴向载荷时,尽管沟底磨损区域剩余的润滑膜更少,但沟道侧面剩余的润滑膜更为致密;施加70 N轴向载荷时,沟底部有大片润滑膜,沟道侧面的润滑膜更为致密和均匀,其形貌与轴承跑合后形成的初始润滑膜接近。

综上所述表明,轴承内圈的磨损过程随着轴向载荷的增大而加剧,轴向载荷 70 N时润滑膜出现大片脱落现象,说明该工况下润滑过程已发生明显变化;球表面的磨损随着轴向载荷的增加而加剧;从磨损面过渡带的形貌可以看出,内沟道侧面的磨损程度随着轴向载荷的增加而减弱,特别是施加60和70 N轴向载荷试验后的内沟道侧面润滑膜仍然比较致密,这可能与轴向载荷增大使轴承在运转过程中沿轴向的摆动幅度减小有关[7]。

2.3 滚动接触面成分分析

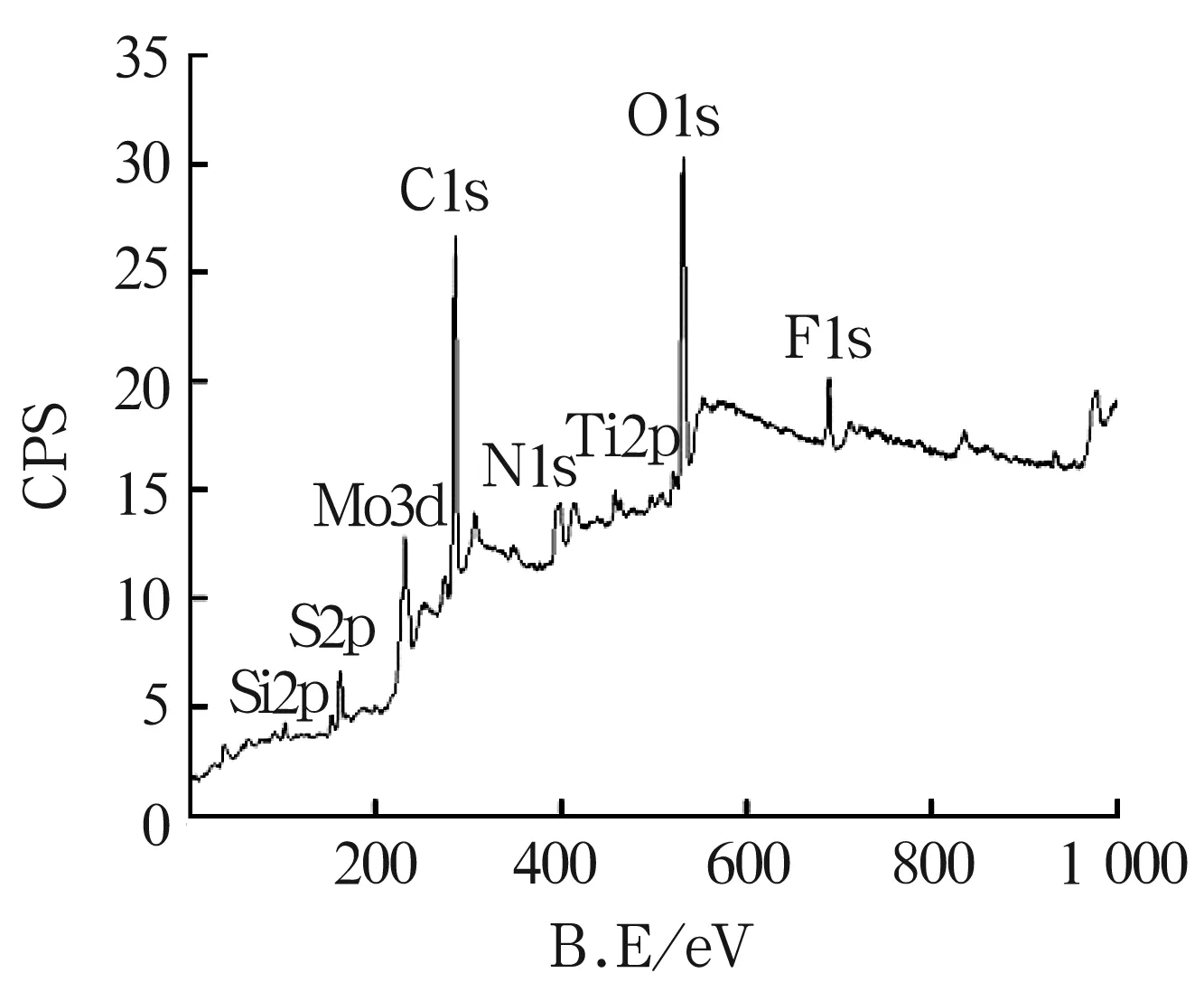

溅射MoS2/Ti膜轴承经跑合后内沟道表面XPS分析图谱如图8所示。表面元素主要有S,Mo,Ti,F,C,O和Si等,其中S,Mo及Ti是溅射MoS2/Ti膜的主要组成元素;F,C,O,Si及N等是聚四氟乙烯基自润滑材料的组成元素,主要来源于轴承跑合过程中自润滑材料的转移[7-9]。该结果与图2显微分析一致,表明跑合后的轴承磨损面均匀覆盖了一层MoS2/Ti润滑膜。

图8 试验前轴承内沟道初始成分

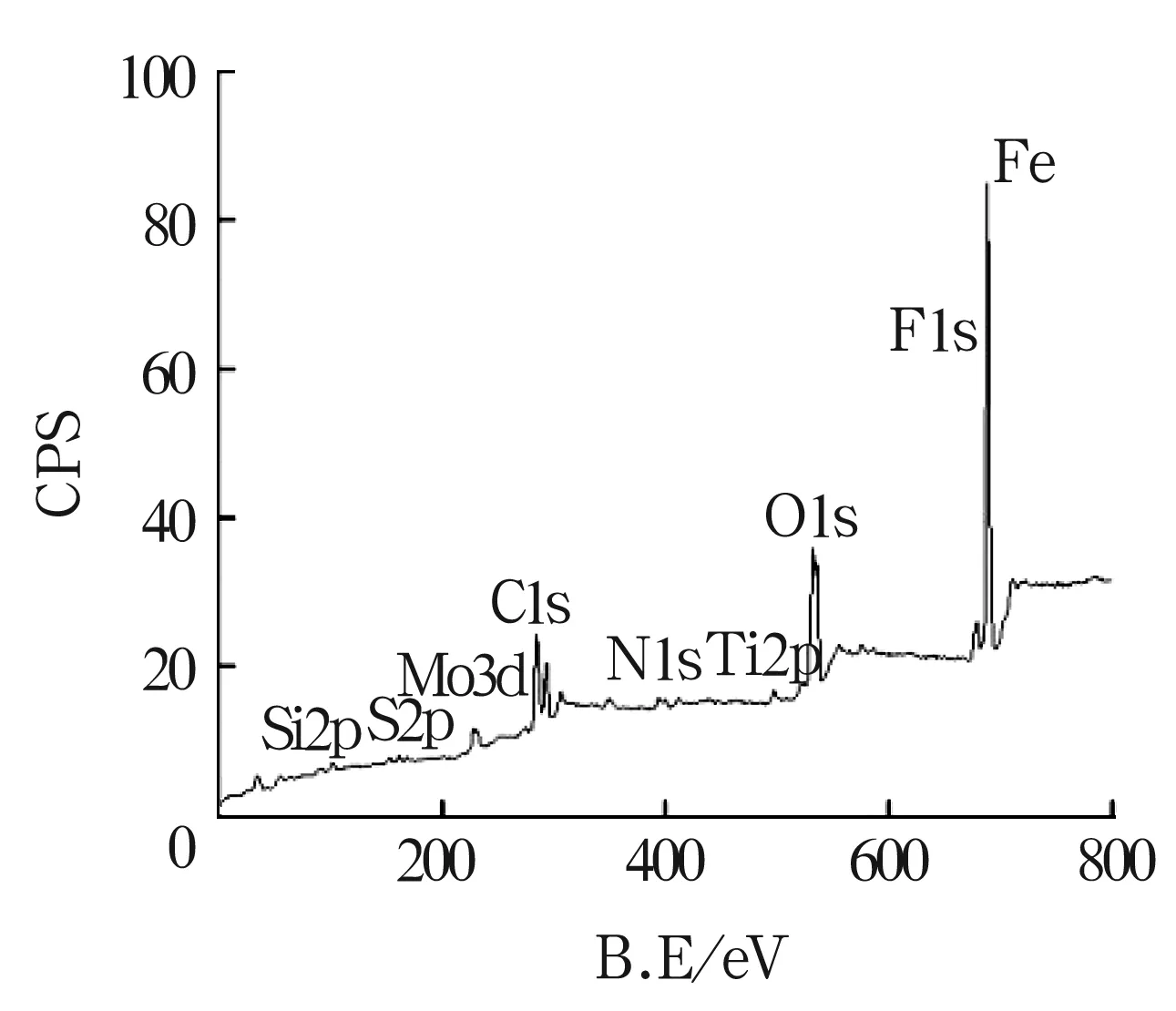

为了进一步研究试验后滚动接触面的成分,对轴向加载40 N试验后的轴承内沟道进行XPS分析(图9)。结果是表面元素成分有Fe,S,Mo,Ti,F,C,O和Si等,其中,Fe为表面主要组成元素,说明润滑膜被磨穿,基底已基本裸露。这表明大气环境下溅射MoS2/Ti膜 708C轴承在运转过程中,润滑膜的持续磨损和消耗可能是导致润滑失效的原因之一。

图9 试验后轴承内沟道成分

2.4 磨损率分析

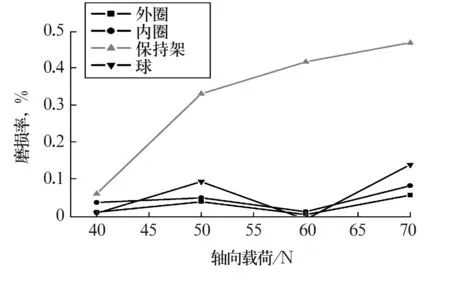

分别对各组试验轴承的球,保持架及内、外圈称重,并计算磨损率。不同轴向载荷时各部分的磨损率曲线如图10所示。

图10 轴承各部分磨损率曲线

由图可知,保持架磨损率最大,内圈次之,外圈最小;磨损率随轴向载荷的增大均呈增大趋势,但球和内、外沟道磨损率增加趋势较缓。这可能是因聚四氟乙烯保持架材料具有优良的转移性能,在球与保持架兜孔持续接触的应力作用下,聚四氟乙烯持续转移至球,并通过球再转移至内、外沟道,在此过程可能造成聚四氟乙烯材料“边转移,边消耗”。保持架磨损率曲线的上升趋势表明,轴向载荷为50,60和70 N时,保持架的磨损率呈较好的线性关系,而轴向载荷为40 N时保持架磨损率很低。

2.5 润滑寿命分析

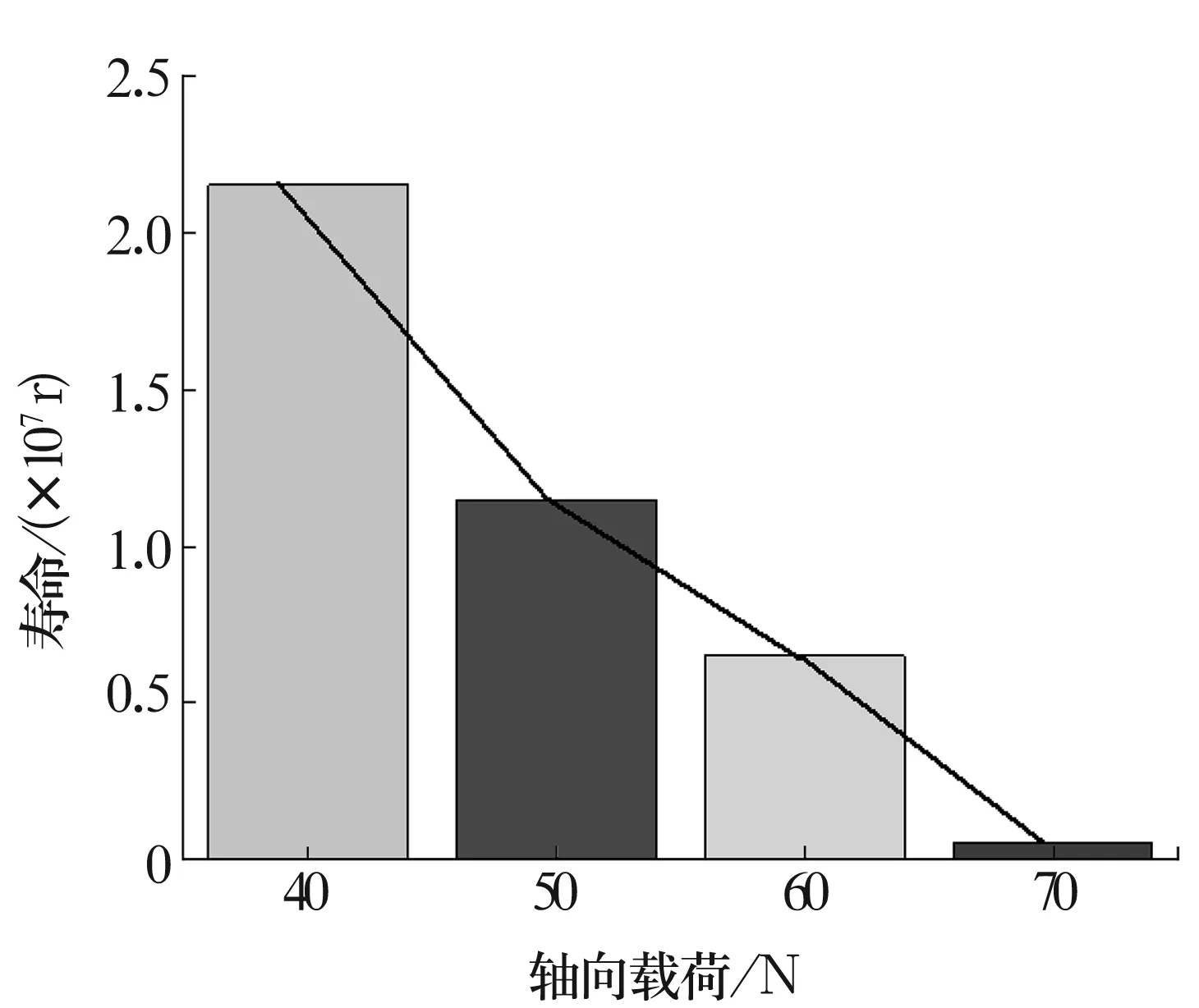

不同轴向载荷时的润滑寿命曲线如图11所示。可以看出,在载荷为40,50,60及70 N时,708C轴承润滑寿命分别为2.16×107,1.15×107,6.48×106和4.8×105r。轴向加载40 N时寿命最长,而50~ 70 N时寿命则急剧下降,这一趋势与图10中保持架磨损率曲线趋势一致。

图11 润滑寿命曲线

3 结论

(1)溅射MoS2/Ti膜的708C轴承在轴向载荷为40,50,60及70 N,转速为2 000 r/min时,滚动接触面上普遍存在一条清晰可见的磨损带,且磨损程度随着轴向载荷的增大而加剧,但当轴向载荷为70 N时,滚动接触面上的润滑膜大片脱落,说明润滑过程已经发生明显的变化。

(2)滚动接触表面成分分析表明,溅射MoS2/Ti膜708C轴承大气环境下润滑膜的持续磨损和消耗可能是导致其润滑失效的重要原因之一。

(3)轴承各部分的磨损率随轴向载荷的增加均呈增大趋势,其中保持架的磨损率最大,内圈次之,外圈磨损率最小;球和内、外沟道的磨损率增加趋势较缓慢。