清洗煤油对轴承封存用防锈油性能的影响

2014-07-21侯万果陈蓉买楠楠田前进段欣生

侯万果,陈蓉,买楠楠,田前进, 段欣生

(洛阳轴研科技股份有限公司 化工材料开发部,河南 洛阳 471039)

煤油具有安全性高、成本低、污染小、清洗效果好、人工操作方便等优点,作为清洗剂被广泛应用于成品轴承的清洗。一般轴承清洗、装配工艺为:经退磁的轴承由传送带送至喷淋清洗机中用煤油至上而下进行喷淋清洗,控油后进行第2次喷淋清洗,紧接着进行涂油包装[1]。因第2次清洗的轴承没有足够的控油时间或者烘干不充分,可能将部分煤油带入到防锈油中。由于煤油无法与防锈油充分相溶,使成品轴承中的防锈油无法真正进入或吸附于轴承内部表面,防锈油在轴承滚道内无法形成完整、有效的油膜,且多余的煤油进入防锈油槽内,致使槽内防锈油的黏度和浓度均有所下降,影响其防锈效果,缩短成品轴承的防锈期。在轴承成品检查中则反映为手感质量不合格,轴承振动亦无法保证。因此,对煤油清洗剂对防锈油性能的影响进行了相应试验和探讨。

1 煤油对防锈油黏度的影响

煤油的黏度较低,清洗后残留的煤油混入防锈油将直接影响防锈油的黏度和成品轴承的涂油厚度。黏度是防锈油流动性能的主要技术指标,也是最易测量和表征的指标。通常防锈油黏度越高,涂覆于轴承上的防锈油油膜越厚,而油膜厚度在一定程度上将决定防锈效果。

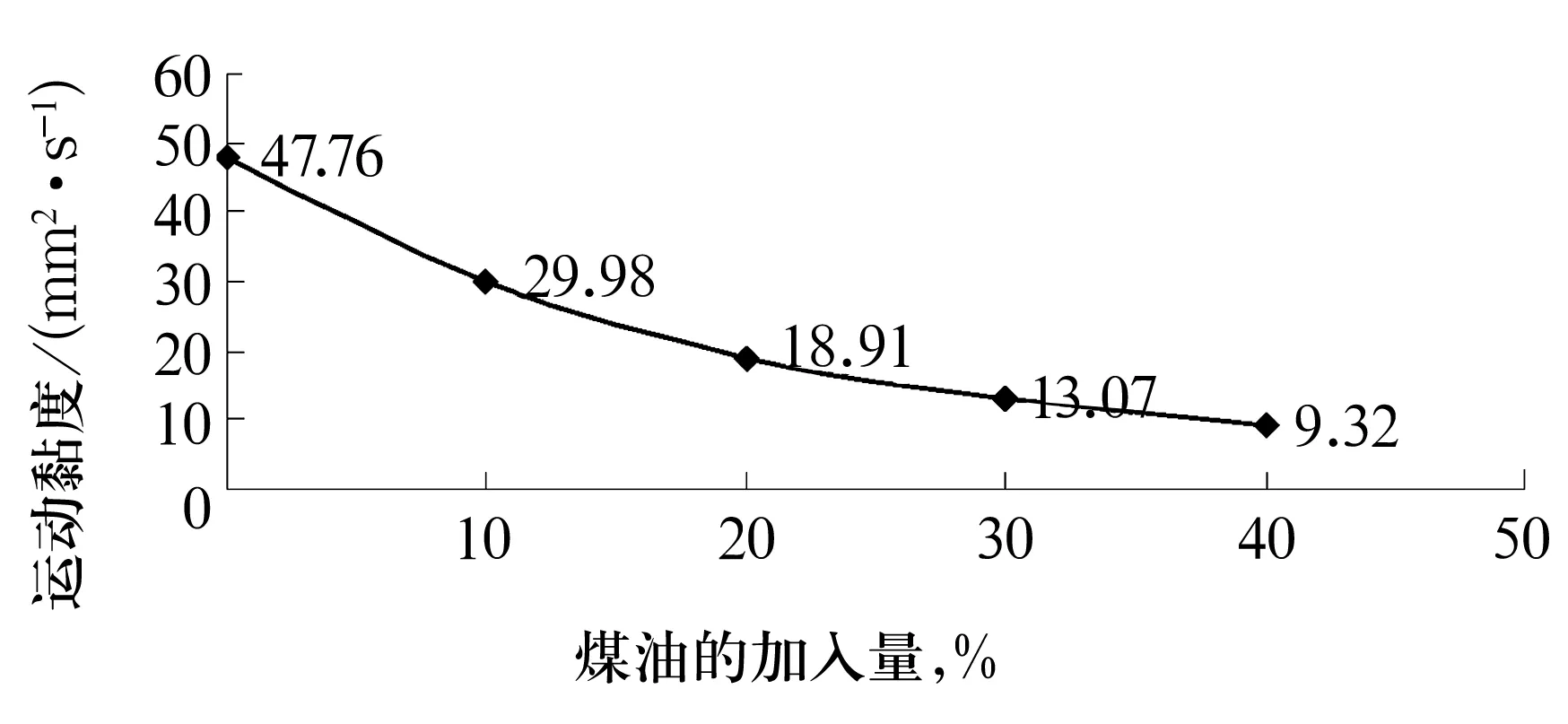

试验过程中,分别给36#和68#防锈油中加入质量分数为10%,20%,30%和40%的煤油,研究混入煤油(V40=1.88 mm2/s)后对防锈油运动黏度的影响,结果如图1和图2所示。从中可以看出,在40 ℃时2种防锈油混入上述含量的煤油后其运动黏度均呈下降趋势,其中煤油混入量小于10%时防锈油黏度降低较明显。

图1 煤油含量对36#防锈油黏度的影响(40 ℃)

图2 煤油含量对68#防锈油黏度的影响(40 ℃)

2 煤油对防锈油防锈性能的影响

由于轴承涂完防锈油后要叠放在一起进行塑料包装,加之轴承在贮存、运输过程中不可避免地会接触空气,而空气中含有水、氧气、氯化钠、二氧化碳、二氧化硫、烟尘等腐蚀性介质,此外还会遇到高温和高湿的天气,故对防锈油提出了抗重叠、抗盐雾及抗湿热等性能要求。

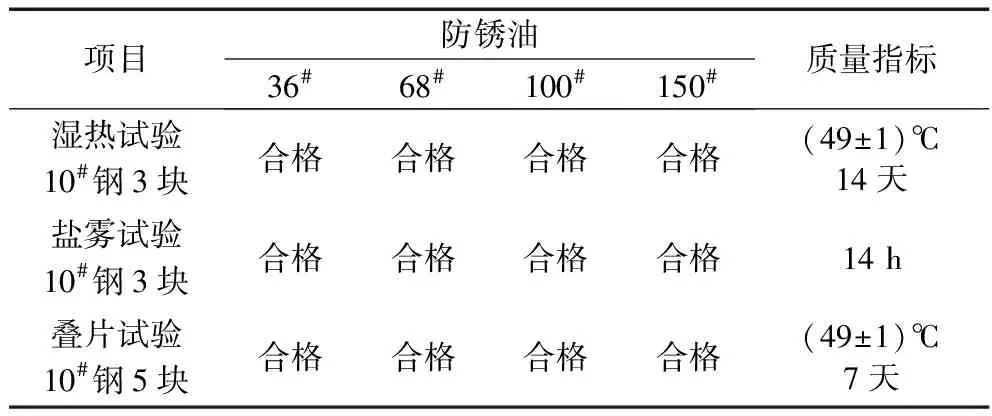

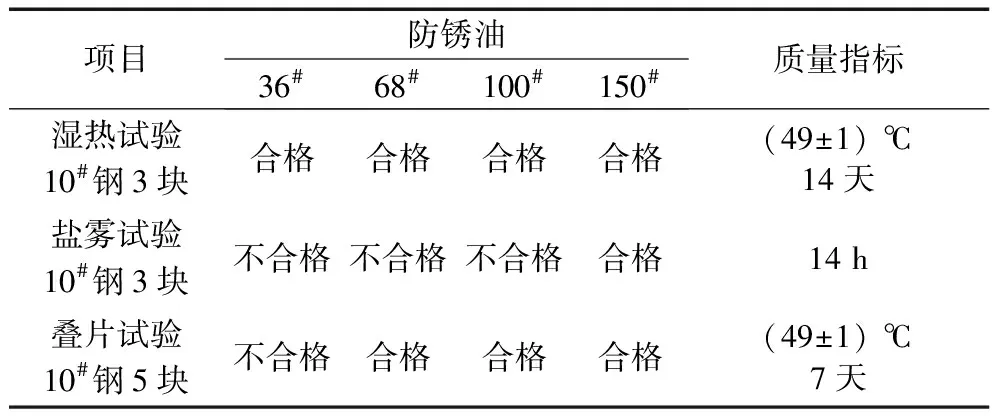

以某系列防锈油为研究对象,根据其黏度分成4种牌号,分别为36#,68#,100#和150#,混入不同量的煤油后,按照GB/T 2361—1992,SH/T 0081—1991和SH/T 0692—2000进行湿热、盐雾和叠片试验,煤油混入量为10%,15%时试验结果见表1、表2。

表1 混入10%煤油后各防锈油的试验结果

表2 混入15%煤油后各防锈油的试验结果

由表1可知,各防锈油的防锈性能指标均能满足标准要求。

由表2可知,当煤油的混入量为15%时,防锈油的防锈性能下降,达不到质量指标。分析认为,在防锈油中对防锈起关键作用的是防锈剂,而一旦煤油混入过多,将使防锈油中各种防锈剂的浓度降低。防锈剂主要以3种状态存在于防锈油中:一部分在金属表面形成定向吸附层,其中极性基团朝向金属面,非极性基团朝向基础油,阻止有害物质对金属的侵蚀;另一部分以分子状态溶于基础油中,随时补充和修复金属表面的防锈剂吸附层;还有一部分形成多个分子聚集的胶束或胶团分散于基础油中,捕集从金属表面置换下来的水分、汗液等腐蚀性物质,并长期封存于胶束中,使之不与金属接触,增强防锈油的防锈性能[2]。当防锈添加剂的浓度降低后,防锈剂的消耗得不到补充和不能形成胶束,使其防锈性能下降。同时,经煤油稀释后的防锈油黏度变小,涂覆于钢片上油膜厚度变薄,从而缩短了防锈期。

为准确地找出影响防锈性能的煤油混入量的临界值,对煤油混入量为12.5%的防锈油再进行防锈性能试验,结果见表3。从表中可以看出,湿热和叠片试验结果尚可,但防锈性能下降 ,其中盐雾试验结果不满足质量要求。

表3 混入 12.5%煤油后各防锈油的试验结果

防锈性能是防锈油的一个重要指标,对成品轴承的封存包装影响较大。从防锈油使用安全性考虑,可以将煤油混入量10%作为防锈油防锈性能合格的临界值。

3 混入10%煤油对成品轴承防锈性能的影响

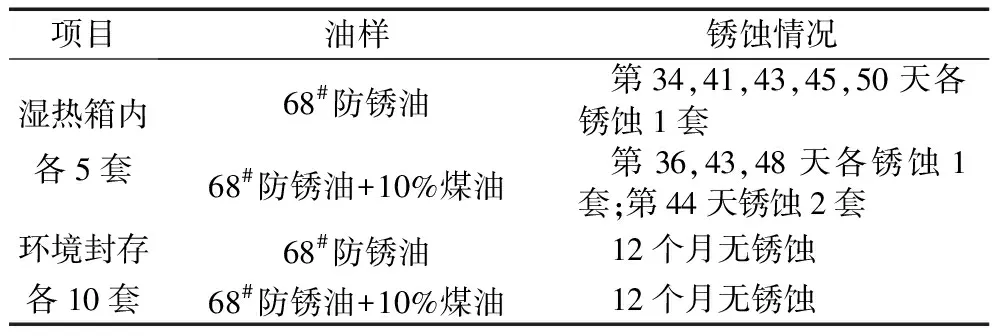

轴承滚道、倒角、保持架兜孔和铆钉等一些沟槽、缝、孔、棱边、接合面及手触面等都是容易接触、黏附和积存腐蚀介质的部位。试片材料、结构和形状与实际轴承有一定的差距,同时湿热、盐雾和叠片等试验方法属单一模拟室内环境的快速试验,而大气环境复杂多变,仅用试片和单一模拟试验装置显得过于简单,为了更真实地反映轴承防锈油的使用效果,还需对成品轴承进行湿热试验和环境封存试验。取30套6203轴承用煤油超声波清洗2次,每次清洗5 min,沥干后分别浸入纯68#防锈油和68#防锈油+10%煤油中,20 s后装入聚乙烯塑料瓶中,放到(40±2)℃、湿度≥95%的湿热箱内和实验室内进行观察,结果表明,纯防锈油和混入10%煤油防锈油的防锈性能大致相当,见表4。

表4 纯防锈油和混入10%煤油防锈油的轴承封存试验结果

由试验得出,煤油混入量为10%时对防锈油的防锈性能和轴承环境封存试验的结果影响不大,故可以把煤油混入量10%作为更换和调整防锈油的依据。在实际生产中,需要确认防锈油中煤油的混入量是否达到10%这个临界值,但煤油混入量通常很难测定。鉴于煤油含量会直接影响防锈油的运动黏度,可通过测量防锈油运动黏度值的变化来估计煤油的混入量,而运动黏度测量装置价格便宜,操作简单,在车间即可以直接进行测量。

4 混入10%煤油后各防锈油的运动黏度

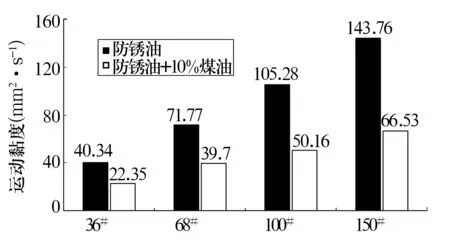

通过对轴承行业常用几种牌号的防锈油和混入10%煤油的防锈油在40 ℃时的运动黏度进行测量,从中取几个典型的数据,结果如图3所示。通过不同批次防锈油黏度的测量和统计表明,40 ℃时运动黏度在20~160 mm2/s的防锈油,混入10%煤油后的黏度是纯防锈油黏度的40%~70%,且黏度越大降低得越多。车间实际生产中,可以通过测量防锈油40 ℃时的运动黏度来间接得到煤油混入量10%时的临界值。

图3 混入10%煤油后各防锈油在40 ℃时的运动黏度

5 结束语

通过试验可知,煤油混入量为10%时对防锈油的防锈性能和轴承环境封存试验结果的影响不大,故可以把10%煤油混入量作为更换或调整防锈油的一个参考值。车间可以通过测量防锈油40 ℃时运动黏度来间接推算煤油的混入量,方便快捷地对防锈油进行监控。当然,防锈油的防锈效果还与整个产品的生产工艺、清洗包装、温度、湿度及大气污染等密切相关,只有加强生产过程中各个环节的防锈管理,才能更好地发挥防锈油应有的作用。