航空发动机轴承试验失效原因分析

2014-07-21赵强贾志然高利霞

赵强,贾志然,高利霞

(中国燃气涡轮研究院,成都 610500)

主轴轴承作为航空发动机承力传动系统中的关键部件,直接影响着发动机的可靠性、安全性和寿命。为了确保发动机安全可靠地工作,通常需要对轴承进行必要的性能、耐久性和寿命等试验。

某型航空发动机圆柱滚子轴承在试验测试过程中反复出现故障,直接影响了轴承的装机使用。下文针对发动机主轴承试验的故障零件,从轴承的故障机理、模式及故障原因等方面进行综合分析,提出了改进措施,并通过试验验证了其有效性。

1 失效模式

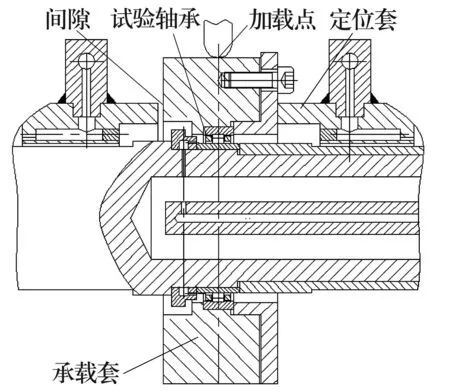

某型航空发动机4号支点为向心圆柱滚子轴承(图1),采用外圈双挡边、内圈无挡边、保持架外引导结构。工作方式为外圈固定、内圈旋转,润滑方式为侧向喷射供油。为了更好地了解轴承的可靠性,在航空发动机高速高温专用轴承试验机上对该轴承进行了性能、耐久性和寿命等考核试验。试验机主体结构如图2所示。

图1 轴承结构示意图

图2 试验机主体结构

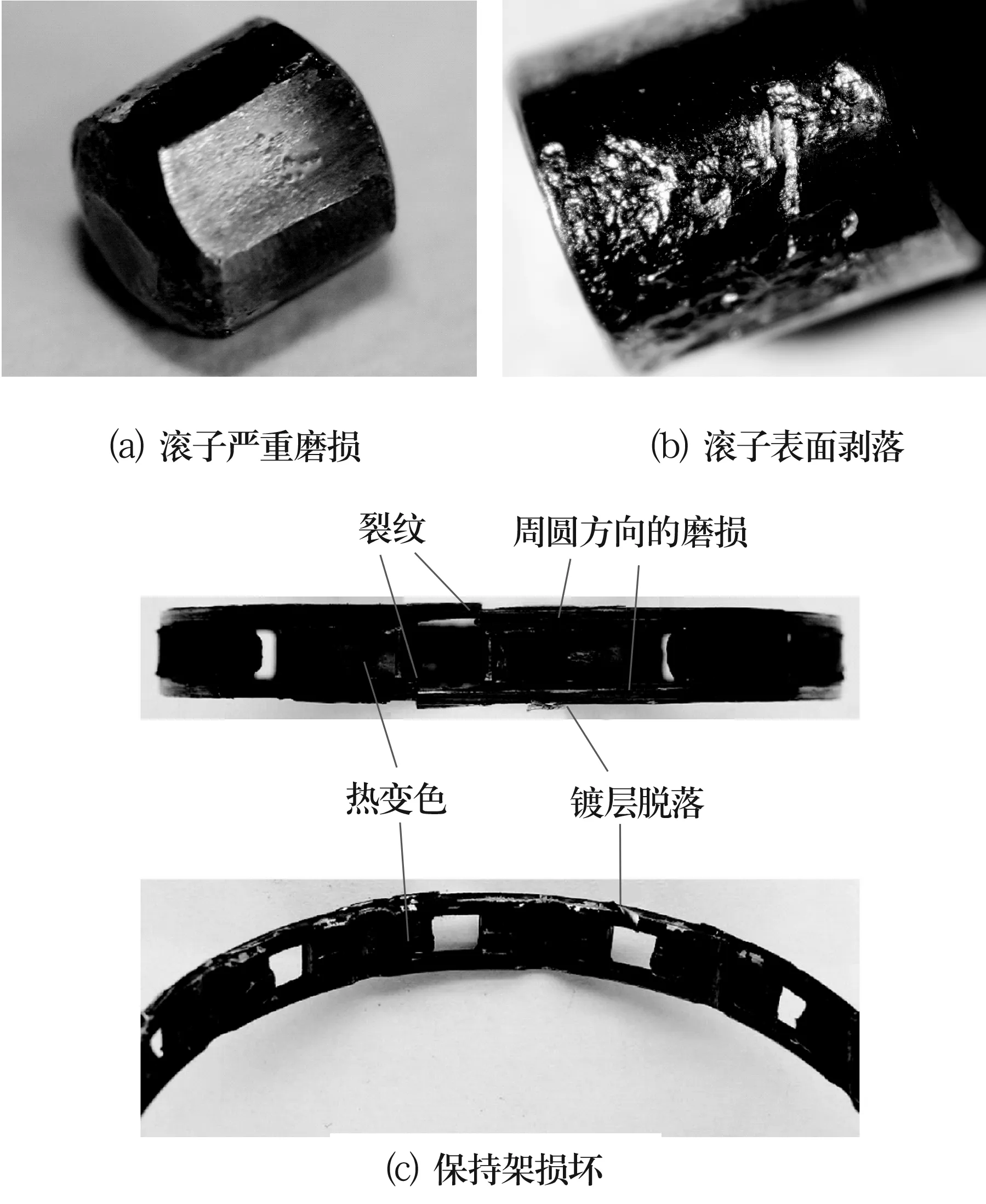

在耐久性试验过程中轴承温度升高,振动和声音等出现异常,此时立即停机,分解检查试验轴承发现滚子出现打横并严重磨损,其中1粒滚子直径上出现沿轴向宽约1 mm的磨损平面,两侧倒角几乎磨圆(图3a);另1粒滚子直径上出现磨痕和剥落(图3b);保持架磨损严重、滚子兜孔严重变形,并有1处出现断裂(图3c)。为查找轴承失效原因,随后将同型号国外轴承安装于同一台试验机上进行试验,结果也出现了类似的失效模式。

图3 滚子和保持架失效形貌

2 失效原因分析

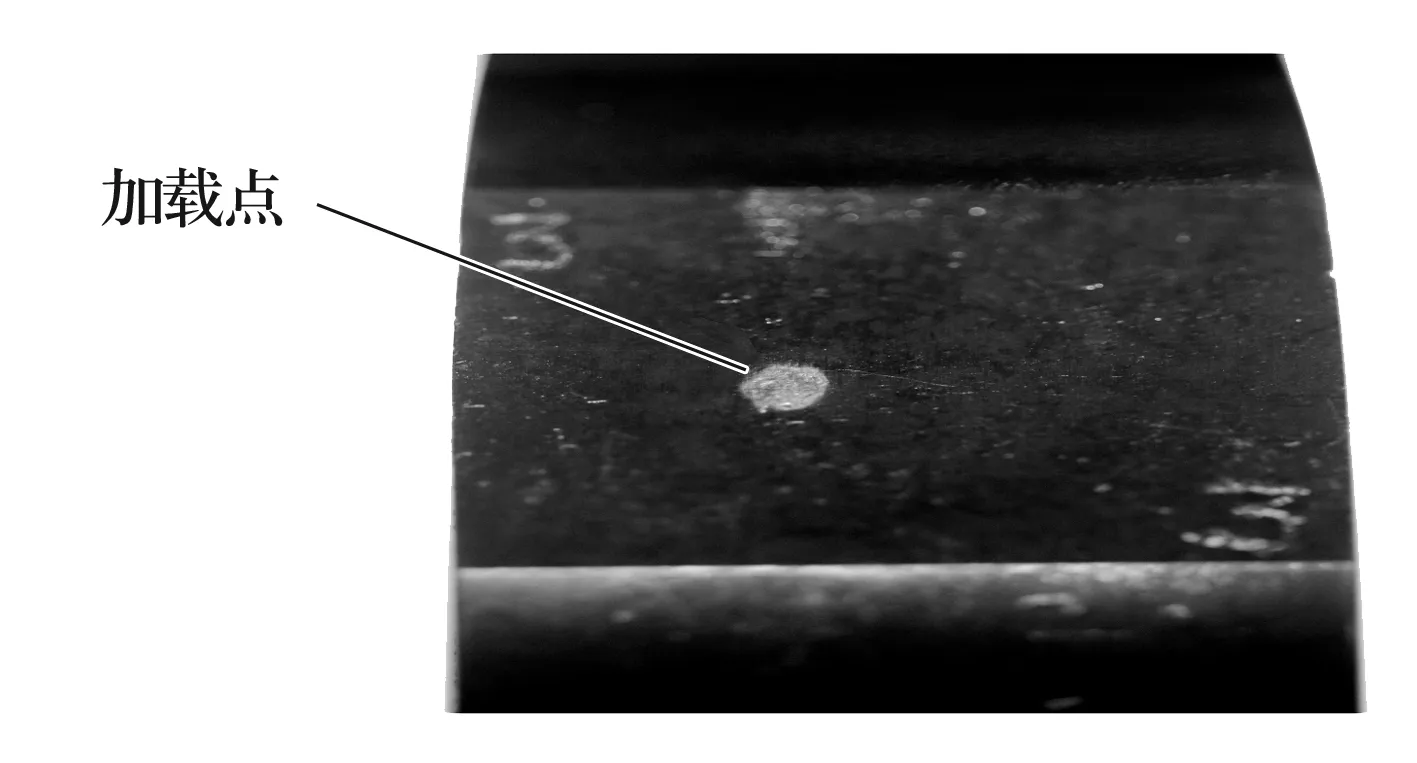

在该试验机上多次进行的国内、外轴承试验均出现了滚子打横现象,故障特征大致相同,故从试验机试验方法方面着重对故障进行分析。统计发现,在该试验机上试验时滚子出现过打横现象的轴承均为小型圆柱滚子轴承。试验轴承滚子尺寸很小,规格为Φ4 mm×4 mm。从试验机主体结构看,试验时承载套处于悬浮状态,无法保证压头加载位置恰好位于滚子中间的正上方,实际加载位置偏离轴承中心,这与图4所示的轴承加载套加载痕迹相吻合。再加上轴向间隙的存在,承载套可轴向自由窜动,且在承载套下方没有限位措施,使整个承载套在试验过程中有一个外加的倾斜力矩。试验时承载套与主轴保持一定的倾斜角。仅考虑轴向间隙影响的情况下,经计算承载套最大倾斜角为1.5°。根据文献[1]可知,国外发动机公司通常要求滚子轴承内、外圈的同心度控制在0.05°以内。

图4 承载套上径向加载痕迹

综合分析认为,轴承试验故障可分为如下3个阶段:(1)试验时圆柱滚子轴承一直在内、外圈具有一定夹角的情况下运行,滚子产生倾斜,使滚子端面与外圈挡边发生不正常接触而磨损[2],造成精度丧失、动平衡恶化;(2)外圈挡边磨损产生的毛刺划伤了保持架外径;(3)随着磨损加重,1粒滚子的2个端面被磨成斜面,轴向倾斜增大,最后形成打横[3],滚子外径表面被内圈磨出1个平面,保持架兜孔被滚子挤压发生变形直至断裂,且打横滚子的磨屑造成相邻滚子磨损[4-5]。

对试验轴承分解检查发现,保持架断裂位置和方向正好与滚子倾斜后挤压保持架方向相吻合。

3 改进措施及试验验证

综上所述,轴承试验故障是由于没有控制好轴承加载套的偏摆所致。为此提出如下轴承试验改进措施:

(1) 修改试验加载方式,使试验轴承径向加载位置尽量位于滚子中心,防止被试轴承在试验过程中出现偏载情况;

(2) 增加承载套的限位措施,改善试验轴承的工作同心度;

(3) 将1套轴承单独试验改为2套轴承同时试验,以保证试验时轴承内、外圈工作同心度。

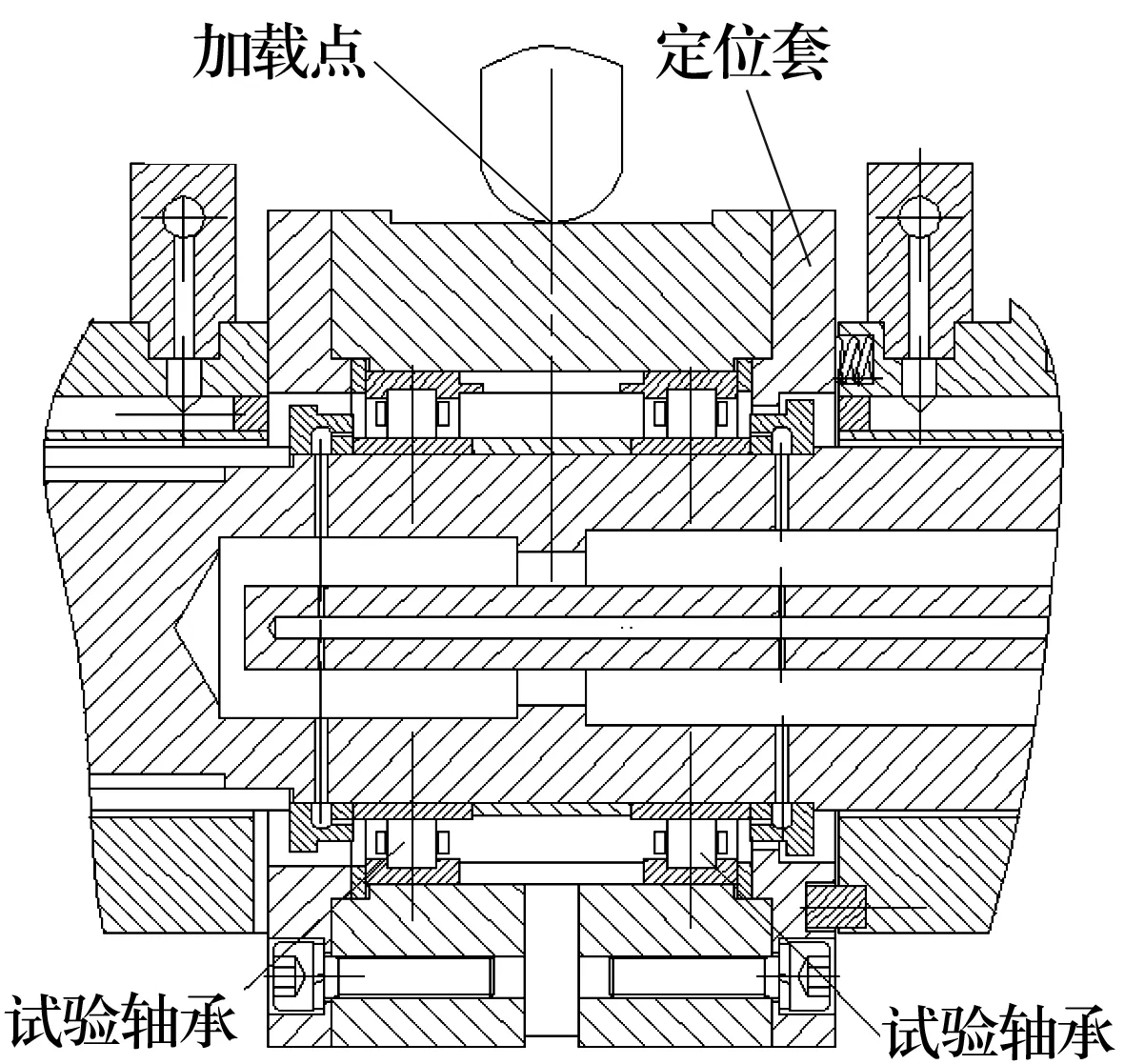

改进后的轴承试验机主体结构如图5所示。用改进的试验机进行试验,圆柱滚子打横现象消失,试验得到正常进行。

图5 改进的试验机主体结构

4 结束语

圆柱滚子轴承试验过程中失效的原因是没有控制好承载套的偏摆,使滚子发生歪斜,轴承工作同心度未得到充分保证,造成滚子端面与套圈挡边非正常接触而产生磨损,动不平衡不断恶化,导致滚子出现打横现象。对此,提出了相应的改进措施,并通过试验验证了其有效性。