基于有限元的非圆截面零件数控车床优化设计

2014-07-18刘峻

刘峻

(江海职业技术学院,江苏 扬州 225101)

基于有限元的非圆截面零件数控车床优化设计

刘峻

(江海职业技术学院,江苏 扬州 225101)

在对非圆截面零件数控车床模型提出简化处理基础上,运用Pro/E软件对数控车床进行实体建模,导入ABAQUS中建立数控车床床身及整机的有限元模型,对数控车床的有限元模型进行了床身的应力、位移分析,为结构优化提供了基础。根据数控车床床身的有限元分析结果,对数控车床的床身结构进行了优化。优化后的静力分析结果表明:数控车床床身的最大应力和最大位移均降低,x、y、z3个方向的刚度得到了较均匀的分布,达到了优化设计的目的。

数控车床;有限元法;优化设计

0 引言

非圆截面零件成形技术通常有三种途径[1]:直接成形法,如铸、锻、冲压成形等;特种加工法,如采用线切割、电火花、激光加工成形等;运动合成切削加工成形法,如通过车、铣、刨、磨等切削成形。其中,直接成形法制造精度较低,表面粗糙度值较大,常作为毛坯制作的手段。特种加工法因效率低、成本高且不能加工轴向截面形状复杂的非圆截面零件而使其应用受到一定限制。运动合成法切削加工是获得高精度非圆截面零件的主要途径。

车、铣、磨、刨等加工工艺是最常见的运动合成加工方法,都能加工一定复杂形状的零件。而车削是最基本、最常用的一种精密切削加工工艺方法。车削是一种较为理想的非圆截面零件的切削加工方法[2]。

非圆截面零件的车削加工要求刀具进给系统跟随工件的回转按非圆截面切削要求作精确的往复进给运动,进行非圆截面零件高速切削时,不仅要求机床进给系统具有较高的位置控制精度,还必须有较高的加减速响应能力,否则将造成零件截面形状的失真。因此采用有限元方法对非圆截面零件数控车床进行静态模拟分析,以便进一步对非圆截面零件数控车床结构进行优化设计。

1 非圆截面零件数控车床模型的简化

在进行有限元分析时,为了保证计算的准确性以及减小计算规模,首先应在尽可能如实地反映非圆截面零件数控车床结构主要力学特性的前提下,尽量简化非圆截面零件数控车床结构的几何模型,以便有限元模型采用较少的单元和较简单的单元形态。

对于承载件应尽量保留其原结构形状和位置,才能比较真实反映非圆截面零件数控车床的应力分布和动态特性。工艺装饰件并不能有效增加结构强度,计算时可以简化略去。将非圆截面零件数控车床一些构件或连接部位很小的圆弧过渡简化为直角过渡,以便提高模型的计算速度。忽略非圆截面零件数控车床上的工艺孔、约束孔。此类孔一般孔径较小,划分网格时将大量增加单元数目,且对结构强度、刚度和模态影响不大,所以应加以忽略。略去棒条、护板、一些小的零部件的安装支架等非承载构件及功能件。此类构件仅为满足非圆截面零件数控车床结构或使用上的要求而设置,并非根据非圆截面零件数控车床强度的要求而设置,对非圆截面零件数控车床结构的应力、变形以及模态振型影响都较小,因此在建模时可以忽略不计。

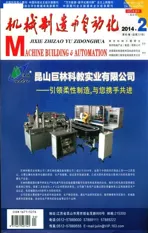

非圆截面零件车床主要有床身、主轴箱、尾座及拖板等结构组成,简化后的非圆截面零件数控车床整机模型如图1所示。

1—床身; 2—尾座;3—主轴箱;4—拖板图1 非圆截面零件数控车床结构示意图

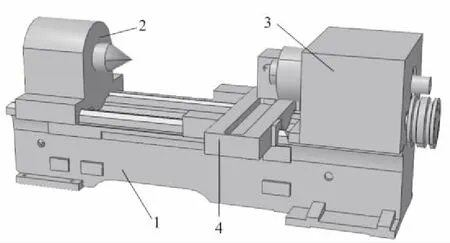

床身是非圆截面零件数控车床的重要支承部件,其结构特性对车床的加工精度、抗振性、切削效率和使用寿命等方面影响很大。因此,床身结构的动态性能是决定整机性能的重要因素之一。简化后的非圆截面零件数控车床床身模型如图2所示。

图2 床身结构示意图

2 非圆截面零件数控车床有限元模型的建立

机床结构的动力学模型是对机床进行动力分析和动态设计的基础。只有建立起既能确切代表实际机床结构动力学特性,又便于分析计算的动力学模型,才可能对机床的动态性能进行详细的分析计算,达到动力分析和动态设计的预定目标。

根据机床的设计图样或实际结构,经过不同方式和程度的简化,可建立起不同形式的动力学模型。在机床的动力分析和动态设计中,最常见的有:集中参数模型、分布质量梁模型和有限单元模型等三种。

集中参数模型最简单,模拟精度最低,计算工作量最小,难于得到和实际结构动力特性十分近似的模型。分布质量梁模型模拟实际结构的精度比集中参数模型高,计算工作量则比有限元模型小。有限元模型和分布质量梁模型及集中参数模型相比,是模拟实际结构的精度最高的一种理论模型,其模拟精度随着单元的减小和逼近模式的复杂化而提高,计算工作量大[3]。

法国达索集团开发的ABAQUS软件,作为CAE领域最著名的有限元分析软件之一,在工业领域中的应用已经非常广泛。ABAQUS软件是融结构、热、流体、电磁、声学于一体,以有限元分析为基础的大型通用CAE软件。该软件广泛应用于机械制造、石油化工、轻工、造船、航空航天、汽车交通、电子、土木工程、水利、铁道、日用家电等众多领域。ABAQUS软件的集成化、模块化及可扩展性等特点,可以满足工业领域中众多行业的仿真需求[4]。为获得更高的模拟精度,在研究非圆截面零件机床的动态特性过程中建立采用有限单元模型,并使用ABAQUS作为有限元分析软件。

2.1 单元的选取

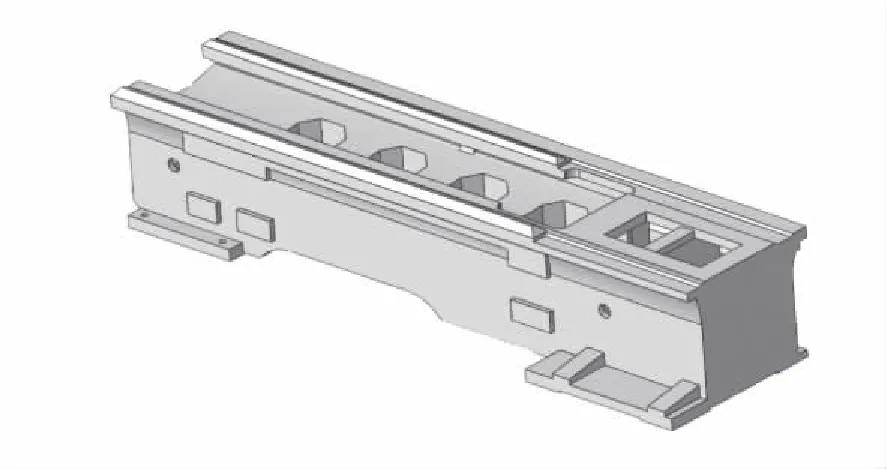

单元的选取在有限元建模过程中非常重要,需要考虑的因素一般有:所研究的学科领域、模型的维数、模型的对称性、单元所支持的计算功能和特性、不同单元之间的连接、单元关键字选项的设定、单元实常数和截面属性的设定,单元的结果输出、单元的限制等。通过对非圆截面零件数控车床结构特性的研究,完全使用规则的六面体单元是不现实的,采用四面体单元也能满足精度要求,最终决定使用 C3D8R及C3D10M单元来建立非圆截面零件数控车床的有限元模型。

C3D8R实体单元及C3D10M实体单元用于构造三维实体结构,是三维固体力学有限元分析中较为简单和常用的单元类型,如图3所示,单元分别通过8个节点、10个节点来定义,每个节点有3个沿着x、y、z方向平动的自由度。

图3 实体单元

2.2 材料属性定义

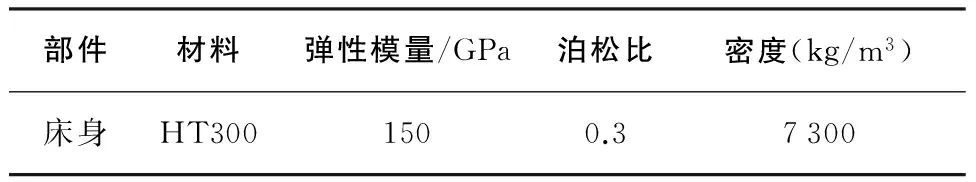

从实体模型到有限元模型首先就要赋予实常数和材料属性。非圆截面零件数控车床的材料特性如表1所示。

表1 非圆截面零件数控车床的材料属性参数

2.3 边界条件

ABAQUS有限元分析是一种模拟设计载荷条件,并且确定在载荷条件下设计响应的方法,是对真实情况的数值近似。因此,在有限元分析中约束条件是有限元结构分析的一个重要内容,约束条件确定的正确与否也是有限元分析成败的关键。约束处理必须遵循以下原则[5]:

1) 有足够的约束,消除结构可能的刚体运动,保证刚度矩阵非奇异,获得位移的确定解;

2) 不允许多余约束,因为多余约束会使结构产生实际不存在的附加约束力,从而增加部件的计算刚度,使计算结果失真。

3) 边界约束力求简单直观,便于计算分析。

因此分析中,将地脚螺栓的固定视为刚度无限大,将地脚螺栓底面处理为全约束。假设导轨结合部刚度无限大,对床身与主轴箱及尾架之间按照刚性连接处理,通过ABAQUS软件中的Tie布尔运算将床身与主轴箱及尾架连为一体。结合部采用刚性连接,视床身与主轴箱及尾架为一体,床身的连接刚度变大。

2.4 建立有限元模型

首先在Pro/E软件中对非圆截面零件数控车床进行实体建模,然后将模型文件转换为parasolid.xt格式,导入ABAQUS中完成非圆截面零件数控车床床身及整机实体模型的建立。

经过有限单元划分后,最终得到非圆截面零件数控车床整机的有限元模型,其中共有54092个节点,218567个单元,如图4所示。

图4 数控车床有限元模型

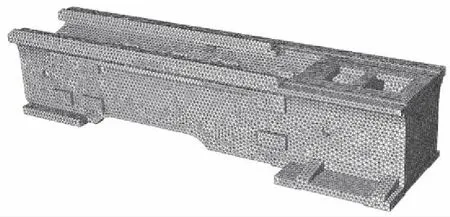

经过有限单元划分后,最终得到非圆截面零件数控车床床身的有限元模型,其中共有38633个节点,141653个单元,如图5所示。

图5 床身有限元模型

3 非圆截面零件数控车床床身的静力分析

数控车床以其高精度、高效率等优良加工性能在现代工业生产中使用越来越广泛,机床工作时产生的振动,不仅影响机床动态精度和加工品质,而且还降低生产效率和刀具耐用度。而床身作为数控车床的关键性基础部件对保证数控车床的加工性能起着至关重要的作用。本节将以数控车床床身为研究对象,采用大型有限元分析软件ABAQUS对其进行静力分析。

3.1 应力场分析

经过计算分析得到活塞环数控车床床身的Von mises应力云图如图6所示。

图6 数控车床床身应力云图

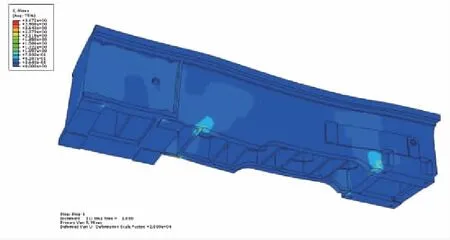

3.2 位移场分析

经过计算分析得到活塞环数控车床床身的总体位移分布如图7所示。

图7 数控车床床身位移云图

通过对活塞环数控车床床身静力分析结果表明:床身的大部分都是受力较小的深蓝色区域,最大应力发生在主轴箱下床身腹板位置,达到3.34MPa;机床床身的设计趋于保守,3个方向的刚度分布不均匀, 床身导轨结构大部分区域的总变形较小,位移最大值为2.71μm,位于床身导轨中间处,结构在x、y、z方向的最大位移分别为0.50μm、2.03μm、2.33μm。床身结构变形较小,可以通过调整床身结构来改进床身刚度的合理分布,而且具有较大的优化空间,可通过结构优化来合理而又经济的使用材料。

4 非圆截面零件数控车床床身的优化设计

根据数控车床床身的有限元分析结果,对数控车床的床身结构进行优化,确定合理的床身结构。为减小中间横梁与肋板的厚度,将原床身中间肋板的厚度由13mm减至10mm;将尾架下方及主轴箱下方床身筋板的厚度由原尺寸15mm减少至10mm;由于主轴箱下方床身振动较大,将主轴箱下方右侧床身侧板的厚度由原尺寸的6.5mm增加至12mm;通过减少床身与床头箱接触的凹槽的深度和增加接触处的过渡圆角来增强其刚度。结构优化后采用有限元分析软件ABAQUS对其进行静力分析。

4.1 应力场分析

经计算分析得到优化后活塞环数控车床床身的Von mises应力云图如图8所示。

图8 数控车床床身优化后应力云图

4.2 位移场分析

经过计算分析得到优化后活塞环数控车床床身的总体位移分布如图9所示。

图9 数控车床床身优化后位移云图

5 结语

通过对优化后的活塞环数控车床床身静力分析结果表明:床身的最大应力由优化前的3.34 MPa降低到3.17MPa,最大位移由优化前的2.71μm降低到2.55μm,3个方向的刚度得到了较均匀的分布,达到了优化设计的目的。

[1] 邓中亮. 非圆截面工件加工法的发展 [J]. 制造技术与机床, 1996,(9):48-50.

[2] 庞丽君. 金属切削原理[M]. 北京:国防出版社, 2009.

[3] 曹金凤,石亦平. ABAQUS有限元分析常见问题解答[M]. 北京:机械工业出版社. 2009.

[4] ABAQUS6.9培训教程[M]. SIMULIA达索公司,2010.

[5] 谢峰,雷小宝,林巨广,等. C型压力机机身的有限元分析与优化[J]. 机械工程师, 2007,(7):25-27.

Optimal Design of Non-circular Cross-section Parts of CNC Lathe Based on Finite Element

LIU Jun

(Jianghai Polytechnic College, Yangzhou 225101, China)

Pro / E software is used to estabish the solid model of the non-circular cross-section of CNC lathe.Based on its simpified model,ABAQUS is led in to create a finite element model of the bed and the whole of CNC lathe and its stress and displacement are analyzed. The result provides the basis for the structural optimization. The results of the optimized static analysis show that the maximum stress and displacement of the CNC lathe bed are lowered, The stiffnesses in the directions ofx,yandzare uniform.It achieves the goal of the optimization design.

CNC lathe ;finite element method;optimization design

刘峻(1970-),男,江苏扬州人,讲师、工程师,硕士,研究方向:机械设计、数控技术。

TH122;TB115.1

B

1671-5276(2014)02-0135-04

2013-03-05