城轨车辆轮对尺寸在线测量系统的研制

2014-07-18朱跃俞秀莲邢宗义

朱跃,俞秀莲,邢宗义

(南京理工大学 机械工程学院,江苏 南京 210094)

城轨车辆轮对尺寸在线测量系统的研制

朱跃,俞秀莲,邢宗义

(南京理工大学 机械工程学院,江苏 南京 210094)

针对城轨车辆轮对测量费时费力的问题,基于激光轮廓扫描传感器技术,开发了一种城轨车辆轮对尺寸在线测量系统。系统采用将激光轮廓扫描仪和激光位移传感器布置在钢轨的内外两侧。将轮廓扫描仪发射的激光线投射到车轮踏面上,实时测量经过测量区域内的车轮踏面外轮廓,并对测量结果进行插值运算、数据平滑运算等算法处理,获得车辆轮对的轮缘高度、轮缘厚度、车轮直径等主要参数。通过对测量结果数据分析,该系统可以完成运行中地铁车辆轮对参数的自动测量。

轮廓扫描;轮对尺寸测量;在线检测;轨道车辆

0 引言

随着我国城市轨道交通的快速发展,在线运行的城轨车辆数量迅速增加,车辆运行的安全问题日益突出。轮对的外形尺寸是车辆运行过程中最重要的技术参数之一,轮对的状况直接关系到车辆的运行质量和运行安全,对车辆轮对尺寸参数的实时监测是保障地铁车辆安全的一项重要措施。

国外轮对尺寸的在线检测技术与应用已经较为成熟,目前已有部分线路安装了相关设备,但设备规模大、安装基础要求高、价格昂贵,导致国外的系统不适合国内地铁公司的实际情况[1]。目前,国内已经有部分学者开展了相关系统的研究。有国内学者提出基于CCD图像测量技术的测量方法[2],该方法在价格上相比国外有优势,满足车辆轮对的在线测量,但系统结构布置较为复杂,外界干扰多。此外,还有学者提出利用激光传感器测量轮辋尺寸,该方法只能对经过检测区的车轮进行单次测量,不能准确地反映车轮的平均磨耗状态[3]。如何准确测量运行中车辆轮对参数已成为我国城市轨道交通行业发展迫切需要解决的技术难题之一。

相比点激光位移传感器仅可以测量有限的几个测量点,轮廓扫描仪可以快速的测量物体的整个轮廓的剖面,精确获得被测量物体表面轮廓尺寸[4]。目前,具有高频率及高精度的激光轮廓扫描仪作为精密测量仪器在测量测试行业的应用十分广泛,尤其适合测量精度和速度要求都很高的在线测量系统。

现提出一种利用激光轮廓扫描仪的方法对运行中的城轨车辆轮对进行在线测量。该系统不仅提高了轮对在线检测系统的测量精度,而且改善了轮对尺寸测量中外界因素对测量结果的影响,系统能够准确获得轮对的主要参数。

1 轮对尺寸测量原理

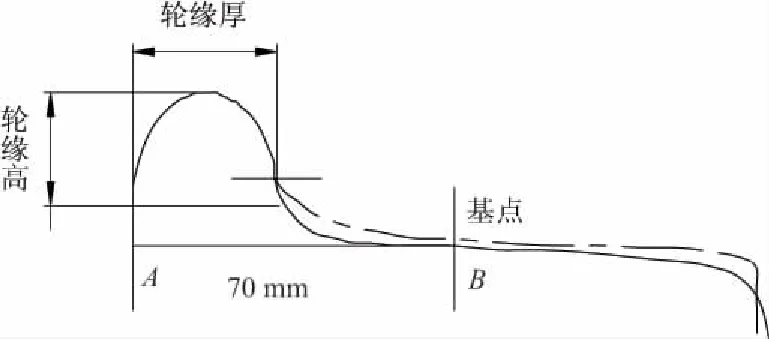

1.1 轮对与踏面磨损

列车轮对是指压装在同一根轴上的两个车轮组成的整体[5]。轮对几何参数包括车轴直径尺寸和车轮有关尺寸,车轮踏面外形参数定义如图1所示。车轮在钢轨上运行中与钢轨接触的部分称为踏面,踏面内测突起的凸缘称为轮缘,距离轮缘内测基准线70mm处踏面上的点被称为基点。基点和轮缘之间的高度称为轮缘高度,距离基点12mm高处轮缘的厚度称为轮缘厚度,实际测量出的轮缘外形尺寸与该型号车轮标准尺寸的差值为踏面磨耗量[6]。

图1 车轮踏面截面的示意图

车辆检修部门对各型车辆轮对轮缘的磨耗限度有着明确的规定,主要是通过测量轮缘厚度、轮缘高度、车轮直径、轮辋厚度和宽度以及轮对内侧距等判断轮对的服役状态[7]。实际现场测量时,上述参数通过间隔120°的3个断面求平均值确定。

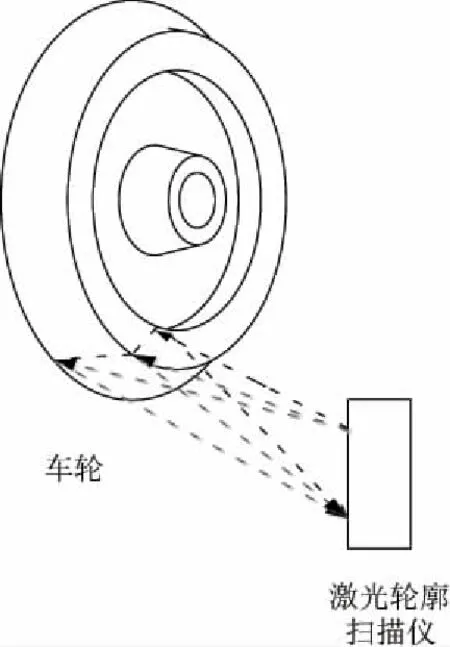

1.2 激光轮廓扫描仪

激光轮廓扫描仪是针对物体的轮廓、二维尺寸和二维位移量进行测量的仪器。轮廓扫描仪测量物体外形尺寸主要基于三角测量法和光截法原理[8]。

图2为利用三角测量法和光截法原理测量车轮踏面外形的示意图。在列车行进的过程中,以特定的入射角度α将激光线照射在车轮表面,使其在车轮的表现形成一条光截线,车轮反射出去的激光线被扫描仪内置的CCD图像传感器接收。通过传感器内置的FPGA处理核心对接收到得激光线进行A/D变换及信号处理,最终输出车轮被测量处得轮廓曲线。

图2 系统测量方式示意图

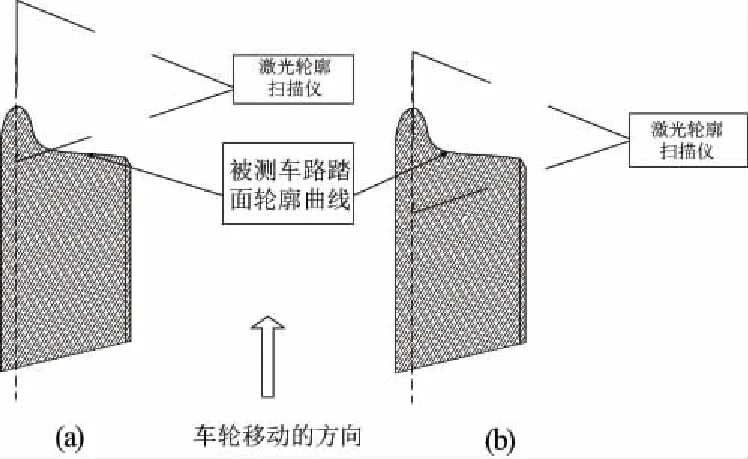

1.3 测量方案

激光轮廓扫描仪固定安装在轨道外侧的探测箱内。车轮在运行的过程中,安装在轨道外侧的激光轮廓扫描仪,对踏面及轮缘内侧进行动态扫描。如图3(a)所示,当车轮进入扫描区域时,激光轮廓扫描仪开始对车轮轮缘和踏面内测进行测量,当车轮轮缘和踏面完全进入有效扫描区域时,轮缘和踏面的表面被激光轮廓扫描仪完全测量。系统采用高频率激光轮廓扫描仪,在有效扫描区域内可以多次对车轮踏面和轮缘外形测量,通过后续的数据处理分析,通过求取多次采集的平均值来提高测量系统的精度和准确度。

车轮运行过程中,车轮踏面与轨道接触部分被持续地被磨损,当车辆急刹车或发生打滑时踏面也会被磨损。为了保持车轮踏面形状在规定范围内,车辆部门需要对车轮进行旋修,车轮直径也会随着不断缩小。

图3 测量位置意图

车轮直径的变化导致激光轮廓扫描仪采集到的尺寸变成了实际车轮踏面形状发生畸变的轮廓曲线,因此轮对尺寸测量系统需要利用图形校正等手段进行处理以获得没有发生畸变的车轮轮廓曲线,并通过与标准车轮相对比,获得车轮外形的尺寸参数及磨耗值等。

2 系统的结构及算法原理简介

2.1 系统结构

轮对尺寸测量系统主要由激光轮廓扫描仪、激光位移传感器、高速数字信号采集系统、工业控制计算机及显示设备等构成,如图4所示。其中,G1为车轮轴位传感器,安装在轨道的内侧,用于检测列车车轮是否到达检测区域,当传感器检测到列车车轮到达检测区域时启动系统。A为车号识别天线,用于识别通过检测区域列车的车号。L1,R1为激光轮廓扫描仪,安装在轨道的外侧。L2,R2为激光位移传感器,安装在轨道的内侧。L1与R1,L2与R2分别构成一组检测系统,对通过该检测范围内的车轮表面轮廓进行动态扫描。L1,L2,R1,R2均安装在带有自动开关门的保护装置内,防止灰尘和水等造成测量错误。

图4 测量系统原理图

系统软件采用基于C++编程语言,利用C++的接口能力,内置基于C的处理算法。该系统可以在-20℃~85℃的范围内正常工作,适应城市轨道交通现场环境。

2.2 系统工作流程

如图5所示系统工作流程:检测系统通电复位,系统开始进入等待状态,当车轮传感器G1采集到来车信号,传感器开始采集并保存数据,当所有轮对完全移除车轮传感器时,系统定时器开始启动,定时器结束说明车辆完全移除监测区域。在车辆离开检测区域后检测系统开始运行轮对尺寸监测算法,并将结果以图表和数据等形式显示在数据显示前端。同时,按照预设定的报警等级对超出预定阀值的故障车轮报警。

图5 系统流程图

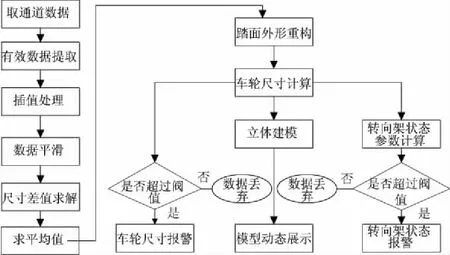

2.3 算法处理流程

在线轮对尺寸测量系统算法流程如图6所示,算法主要包括取通道数据、提取通道数据中有效数据段、对有效数据段进行差值处理、数据平滑处理等运算分析。经过处理后的车轮踏面外形数据与标准车轮踏面及轮缘外形数据对比求差值。差值求解后的踏面曲线为被测量位置的踏面曲线,通过计算车轮多个位置的踏面曲线平均值,求取车轮的平均磨耗状态,重构车轮踏面外形曲线。重构后的车轮踏面外形求取车轮尺寸参数,分析被测量车轮是否超过系统设定的阀值,对超过阀值的进行报警。同时,系统可以通过转向架中4车轮的尺寸参数,分析该转向架状态参数,对超出系统设定阀值的转向架进行报警。

图6 算法处理流程图

2.3.1 插值处理

车轮在高速移动过程中,采集到的数据呈现不连续的情况。需要对采集到的数据进行精细化差值处理,将信号变成沿x方向等间距离散信号[9]。为了实现快速数据处理和提高处理结果的精度,在系统中选择采用三次样条差值法。

2.3.2 点云数据平滑方法

使用激光法来获取踏面尺寸数据,由于多方面的原因,如被踏面表面粗糙度、表面波纹以及其他一些表面缺陷等,以及有测量系统本身的系统误差,如电噪声、热噪声、CCD的非线性误差、分辨率等,测量的过程中不可避免的会混杂有各种噪声点,导致测量的曲线不光滑。因此,测量数据实际上是原始数据f(t)和误差成分ε(t)两者的叠加结果[10]。在检测数据中存在着部分干扰信号会影响系统的测量精度和后续数据处理,需要对数据进行平滑处理[11]。在系统中选择使用基于中值滤波的点云数据平滑方法。

2.3.3 尺寸差值求解

被测车轮经过激光轮廓扫描仪,将测量得到的数值经插值处理、数据平滑后复原成车轮踏面和轮缘外形相对尺寸曲线,确定基准点位置,分析两条曲线随x轴变换两Δz,求出实际轮缘厚度、轮缘高度与标准轮缘高度之差得到踏面的磨耗值。

3 实验与分析

表1为人工测量结果与系统测量结果在轮缘厚度、轮缘高度、车轮直径三个数据上的对比,其最大差值不超过0.2mm。

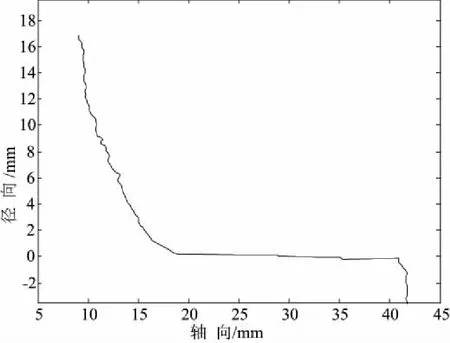

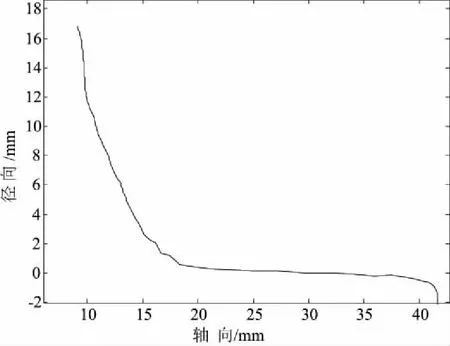

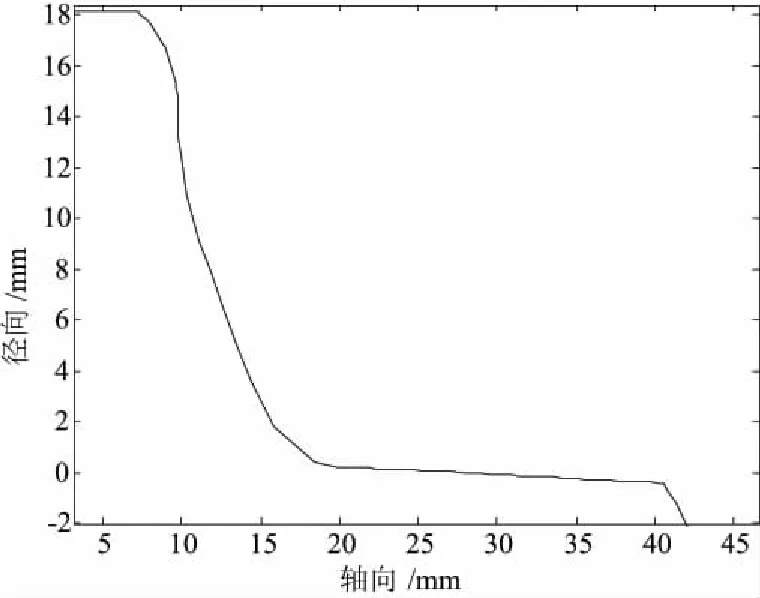

图7为系统测量结果图对比图,图7(a)为扫描仪测量的踏面曲线,图7(b)为系统处理后踏面曲线。使用人工列车车轮轮廓测量仪测量结果绘制车轮踏面曲线,并将人工测量曲线与系统测量曲线相对比,如图7(c),图7(d)所示。通过试验与与分析结果说明本文提出的测量方法和系统是有效的。

表1 轮对参数测量结果对比

mm

左轮右轮人工系统人工系统轮缘高度13.1513.3213.4213.53轮缘厚度16.4316.3116.5516.46车轮半径194.82194.76193.68193.67

(a)扫描仪测量的踏面曲线

(b)系统处理后踏面曲线

(c)人工测量踏面曲线

(d)人工与系统测量结果对比图7 测量结果对比图

4 结论

利用激光轮廓扫描仪测量车轮踏面轮廓是切实可行的方案,能够满足地铁车辆轮对在线检测系统的需求。系统采用的算法可以消除由于传感器、测量方法等引起的误差以及系统本身引入噪声信号。同时,系统可以满足对运行中轮对轮缘厚度、轮缘高、踏面磨损、等外观形状参数和长度量的测量与计算。

[1] 赖冰凌,李俊卿.轮对参数在线自动检测方法与系统的研究[J].铁道机车车辆,2007,27(3):13-17.

[2] 卢湖川,卢渝斌,杨 光. 基于CCD 的火车轮对智能测量系统[J]. 吉林大学学,2003(27): 58-66.

[3] 左建勇,周文祥,曾京.应用激光传感器测量轮辋尺寸的试验研究[J]. 铁道车辆, 2002,40(2):11-14.

[4] 杨墨.三维曲面激光扫描光三角检测技术研究[D].长春:长春理工大学,2005.

[5] 张建华.车辆轮对综合参数光电检测系统的研究[D].广州:华南师范大学,2004.6.

[6] 曹贺,王泽勇,周伟,等. 基于CCD的列车轮对在线检测系统的应用研究[J].信息技术, 2011(10):98-102.

[7] 焦奉堂.铁路列车轮缘自动检测上位机系统[D].哈尔滨:哈尔滨工业大学,2007.7.

[8] 王彦勋,孙宏凯,牛连杰.激光三角扫描法检测微刻操[J].计量技术,2002(6).

[9] 董明娟,郑康平.一种点云数据噪声点的随机滤波处理方法[J].中国图像图形学报,2004,9(2):245-248.

[10] 李家才.反求工程中的一种数据平滑的方法[J],机械与电子,2005(11):12-14.

[11] 姜会亮,郭振民,胡学龙.数字图像处理中几种平滑技术的研究比较[J],现代电子技术, 2004,175(8):80-84.

Design of On-line Measuring System for Wheel Pairs of Rail Vehicles

ZHU Yue, YU Xiu-lian, XING Zong-yi

(Nanjing University of Science and Technology, Nanjing 210094, China)

When the traditional way is used to measure the parameters of wheel pairs of rail vehicles,it needs great effort and takes much time.To solve this problem, based on the laser contour scanning method, an on-line measuring system is developed. In this system, the laser contour scanner and the laser displacement sensor are placed on both inner and outer sides of the rails. The laser rays are projected on the surface of wheels so that a real-time measurement of the outer contour of wheel surface can be conducted. Algorithms such as interpolation and smoothing algorithm are used to calculate the measured results,so that the main parameters of the wheel pairs can be more precise. The result shows that this system can be used to automatically measure the parameters of the wheel pairs of the rail vehicles.

laser contour scanning; measurement of parameters of wheel pairs ; on-line measuring; rail vehicles

轨道交通控制与安全国家重点实验室开放课题(RCS2011K010); 国家863计划(2011AA110501);科技支撑计划(2011BAG01B02)

朱跃(1989-),男,安徽淮北人,硕士研究生,主要研究领域为城轨列车安全在线监测。

U279;TP29

B

1671-5276(2014)02-0036-04

2013-03-06