高速滚转隔离机构传动轴的设计与分析

2014-07-18厉卫李文彬

厉卫,李文彬

(南京理工大学 智能弹药技术国防重点学科实验室,江苏 南京 210094)

高速滚转隔离机构传动轴的设计与分析

厉卫,李文彬

(南京理工大学 智能弹药技术国防重点学科实验室,江苏 南京 210094)

基于二维弹道修正原理,提出高速滚转隔离机构的设计要求,对其运行基本状况提出了一定的限制。采取高速滚转机构传动轴的1/4作为扇区并进行了相应的线性静态分析,还进行了对应的模态分析,得出其固有频率以及对应频率下特殊部位形变情况,为轴系的安全平稳运转提供了依据。

高速滚转;隔离;有限元;模态分析

0 引言

引信机构的运动规律的准确性影响着引信设计、研发、分析及评价,而在实际环境中,引信机构由于其体积小、结构复杂、元件脆弱以及其在发射过程中受到的极限条件限制,使得难以通过射击实验直接获得引信机构的运动规律[1]。通过尽可能逼近正常弹道环境条件的物理仿真,进而得到引信机构的运动规律,已经成为国内外引信技术研究的主要手段。由于模拟条件实现难度较大,目前还有不少问题有待解决:1) 引信滚转机构稳定性问题,引信在二维弹道环境下某些阶段的转速较高,导致整个实验装置发生高频振动或传动轴变形甚至断裂的问题;2) 引信机构的体积小、质量轻,较难做到在测量其运动参量的过程中不影响其运动规律;3) 传感器测量信号后的存储及实时传输问题。

现阶段智能弹药弹道的二维修正主要使用舵翼及引信部速度分离,由其内部测量元件测出其即时姿态,计算后再通过执行元件给舵翼部分额外扭矩,稳定舵翼姿态以实现弹道修正。介绍了对高速旋转弹丸运动模拟装置的原理设计并运用ANSYS对其传动轴系的受力及固有频率进行的仿真分析工作情况。

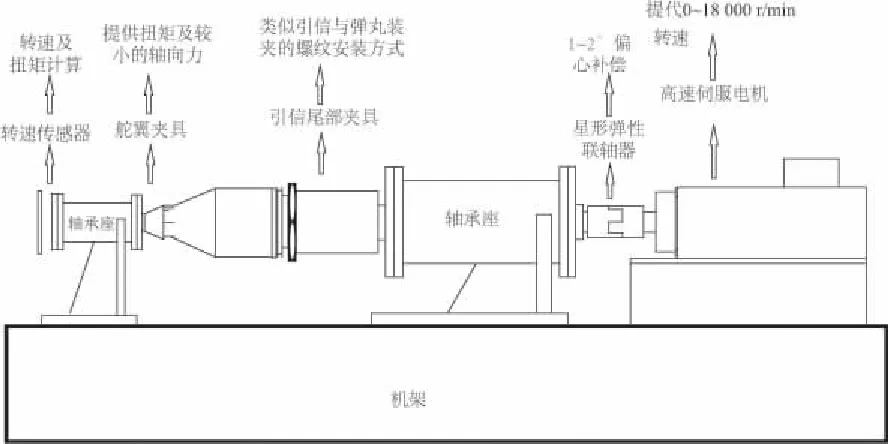

1 高速滚转装置结构原理

弹丸的弹道起始阶段运动状态可以分解为绕其极轴的自转、相对于速度矢量线的张动及章动平面的进动[2],在该运动模拟装置中只考虑其一维中的高速自转,该方向上的运动可用机械的方法来实现,高速旋转弹丸运动模拟装置以轴承支架为支撑,电动机驱动引信,模拟引信在弹道环境的运动规律以及其速度分离,从而可以通过舵翼端的测量装置获得其转速并计算其内部固有摩擦扭矩,为下一步实验提供有效数据。

如图1所示,高速滚转模拟装置由支承系统、驱动系统、控制系统和测试系统组成。支承系统由底座、轴承座、套杯、支承轴承组成;驱动系统由伺服电动机、传动杆组成;控制系统由伺服驱动器及编码器组成;测试系统由转速测试元件等组成。电动机、联轴器、传动杆、引信及舵翼位于同一轴线上。舵翼部分用一类似三爪卡盘原理的机构进行装夹,主要作用时传递扭转力矩,不提供较大径向紧固力;为保证同轴度,引信部分夹具为一内有螺纹及阶梯的圆筒并与传动杆做成一体。该实验装置主要是为测得在一定轴向夹紧力下引信部与舵翼部的摩擦力矩。

图1 高速滚转模拟装置理论结构图

2 传动轴结构设计

轴在机械结构系统中是至关重要的部件之一,它不仅具有支撑零件、传递运动和动力的作用,机器整体运作的工作能力与工作质量也与轴有着很重要的关联,轴的失效必然将导致整个系统的工作瘫痪,因此轴的设计不同于一般的零部件,它包含强度设计与结构设计,不仅考虑其与轴上零件或其他部件的配合,同时也要考虑其承载能力[3]。

高速滚转隔离机构主要目的是为了实现试件的前后分离:结构分离、速度分离、力矩等要素分离,因此该机构必然分为不同的部分,针对实验要求,应该有高速滚转部分及低速滚转部分,因此轴的结构设计也应相对应进行划分。

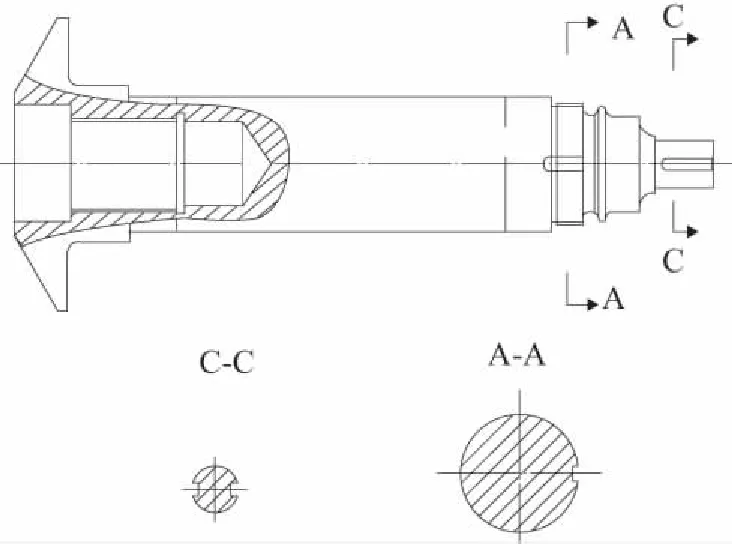

高速滚转传动轴设计要求:

1) 与电动机采用联轴器相连,由于电动机主轴为光轴,考虑到高速转动中动平衡问题,则传动轴与联轴器相连部分也应为光轴。

2) 考虑到传动轴最终目的是带动试件进行高速旋转,传动轴承完全传递转速及扭矩,则传动轴与试件相连部分应为夹具或者直接连接(销钉、螺栓、螺纹或其他方式),根据试件结构(尾部外螺纹),确定该轴端为内螺纹结构。

3) 考虑固定底板尺寸及安装要求(成对高速轴承),分析传动轴长度及与轴承相对位置。

4) 考虑高速滚转部分试验台通用性,在风洞条件下考虑整流及防尘,应为其增加整流罩或整流结构。

最终设计高速滚转传动轴结构如图2所示。

图2 高速滚转传动轴结构示意图

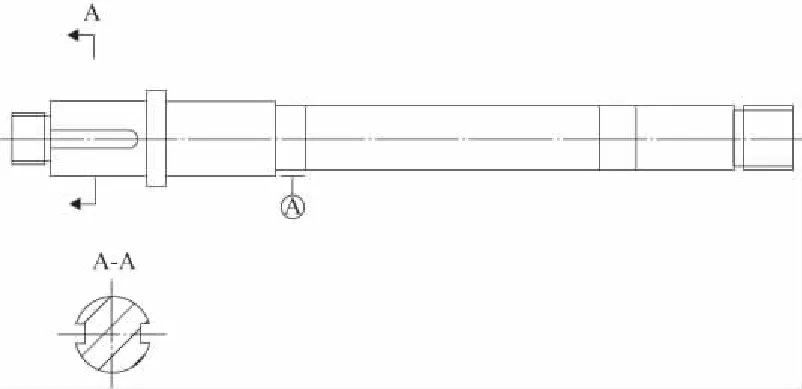

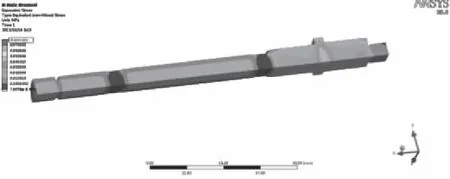

同样的相对较低转速部分传动轴结构要求为:

1) 如高速滚转部分传动轴类似,相对低速部分驱动电动机主轴为光轴如图3所示,选用联轴器进行与轴之间的传动,考虑其动平衡问题,则其与联轴器相连部分为光轴。

2) 在进行试件内部摩擦力预测量时,该部分传动轴端应使用转速测量元件进行转速测量,因此与联轴器相连部分应为一多用途轴端,能够安装转速测量元件。

3) 右端与试件相连部分应可安装一个对试件进行水平限定以保持其对中性的类似夹具的部件,因此该端应有相应的特征以进行该部件的安装。

图3 相对低速滚转传动轴结构示意图

3 传动轴结构分析

高速滚转隔离机构轴系为40钢,其主要特性:强度较高,可切削性良好,表面淬火后可用于制造承受较大应力件,适于制造曲轴心轴、传动轴、活塞杆、连杆等。

该材料杨氏模量(弹性模量):E=270GPa;

密度为:ρ=7.85g/cm3=7850kg/m3;

泊松比为:μ=0.29。

对高速滚转隔离机构的轴系进行模态分析,为减少工作量和计算量,在同样的时间内得到更为精确的结果,本文将轴系视作循环隔离机构,该机构中对轴承进行加热后安装到轴上,冷却后可以认为无径向游隙,视为给了轴一个预紧力,因此将该分析视为有预应力的模态分析[4]。

根据文献得到过盈力与设计参数之间的关系表达式如下所示[5]:

式中:k0——比例常数,k0=24800;

e——过盈量。

在高速滚转部分轴的设计中,其与轴承接触部分过盈量为0.011mm~0.03mm,取其中间值约为0.15mm进行计算,D2=78mm,D3=70mm,最终得到计算结果为:

其中,H=20×10-3mm,接触面积为:

S=πD3·H=4.4×10-4m2

同理,相对低转速轴承过盈量约为0.015~0.028mm,取其中间值0.21mm,最终计算得到结果为:

其中,高速滚转轴与轴承接触面宽度为20mm,低速转轴与对应轴承接触宽度为9mm。

高速滚转轴在绕于地面水平的轴进行高速旋转,理想状态下无轴向与径向位移,但是有周向速度和加速度,因此分析该机构的自由度为仅有一个绕z轴(柱坐标系中)的旋转自由度,因此对该结构进行约束设置为在于轴承内接触的面进行Frictionless Support(无摩擦约束)的设置,则该结构还剩下轴向位移与绕轴转动两个自由度,再对其轴线端点处增加一个点固定约束,限制其轴向位移,虽然该分析为静态分析,但是瞬态也可以看成为静态,则给该分析机构一个绕轴为18000r/min的转速,至此则约束设置完成。如上面所说,对轴系的模态分析是有预应力的模态分析,则该分析机构的预应力应为轴承给轴的压力,设置该力类型为Pressure,大小为42MPa,则最终约束图如图4。

图4 高速滚转传动轴约束设置示意图

进入ANSYS经典界面对其进行网格划分,选择单元形式为Solid95,进行网格划分,得到其节点数为158130个,单元数为107814个,其网格模型如图5。

图5 高速滚转传动轴网格划分模型图

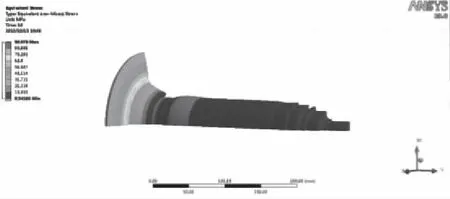

接下来进入求解阶段,对该结构进行求解则最后静态分析结果如图6所示。

图6 高速滚转传动轴线性静态分析云图

其对应的整体结构云图如图7所示。

图7 高速滚转传动轴整体云图

其最大位移处为:4.04×10-3mm,最小位移为2.61×10-6mm,最大应力处应力为94.08MPa,最小处为0.56MPa。

对相对低转速部分进行线性静态结构分析,该结构划分节点数为300314个,单元数为203174个。

对其进行同样的约束,最终得到其分析结果如图8所示。

图8 相对低速滚转轴线性静态分析云图

同样的其对应的整体结构云图如图9所示。

图9 相对低速滚转传动轴整体云图

静态分析为模态分析过程中的必要步骤,对该结构的主要研究是进行模态分析,接下来对对应结构进行设置求解。

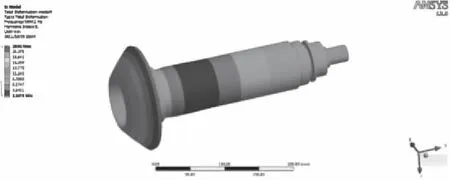

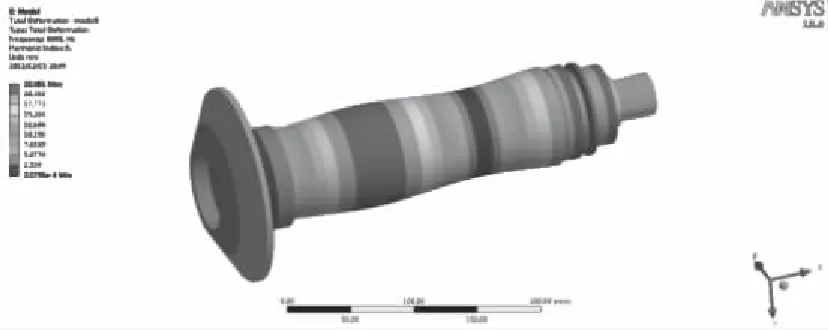

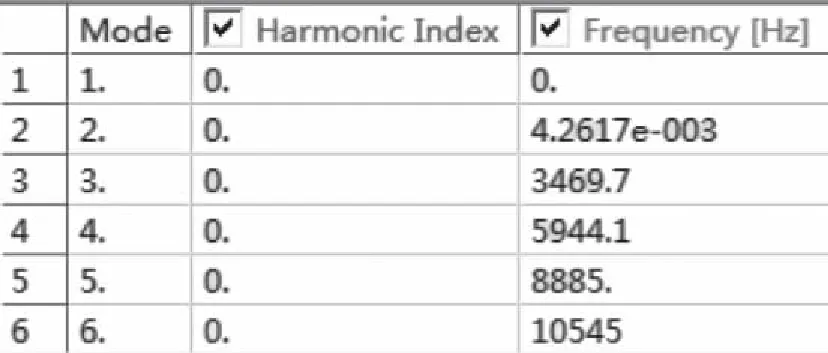

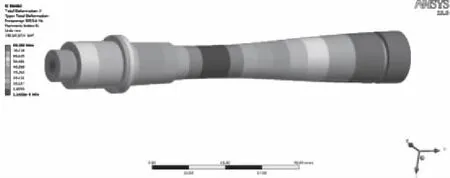

对于高速滚转轴按照系统默认对其进行六阶模态分析如图10和图11所示,其中一、二阶模态情况下轴系基本无变形;三阶模态情况下,最大变形量达到了19.836mm,其对应的频率为3469.7Hz,其对应的最大位移处在左端半径最大处及右端与轴承接触部分;四节模态情况下,其最大变形量达到了23.91mm,对应频率为5944.1Hz,此时最大变形位移处在左端半径最大处;五阶模态情况下,最大变形量为22.851mm,对应频率为8885Hz,此时最大变形位移处位于两轴承接触面所夹中间区域部分;六阶模态情况下左端导流部分结构已经完全变形,其最大变形量达到了39.389mm。

图10 高速滚转传动轴六阶模态分析图

图11 高速滚转传动轴六阶模态对应固有振频图

对相对低转速轴进行模态分析,结果如图12和图13所示。

图12 相对低速滚转传动轴六阶模态分析图

图13 高速滚转传动轴六阶模态对应固有振频图

4 结论

模态是机械结构固有的振动特性,上面对高速滚转隔离机构的轴系进行了模态分析,得到的对应模态下机构的固有频率和在该模态情况下的变形情况,将对结构进行优化起到了很好的作用。

[1] 周建华. 引信机构运动模拟测试技术研究[D].南京:南京理工大学,2007.

[2] 冯彦哲. 外弹道初始段引信力学环境分析[D].南京:南京理工大学,2008.

[3] 王新刚. 机械零部件时变可靠性稳健优化设计若干问题的研究[D].沈阳:东北大学,2009.

[4] 杨发昌. 螺栓的预应力安装法[J]. 冶金建筑,1977(06):44-46.

[5] 蔡凡,李初晔,马岩,等.过盈配合产生的接触压力和拔出力计算[J].机械设计与制造,2010,(10):7-9.

Analysis and Design of Shaft System Structure of Separated High-speed Rolling Structure

LI Wei, LI Wen-bin

(ZNDY of Ministerial Key Laboratory, Nanjing University of Science and Technology, Nanjing 210094, China)

According to the theory of two-dimension trajectory correction methods, this paper puts forward the requirement of separated high-speed rolling structure design and its limitation based on the basic working conditions 1/4 of the whole structure is taken as a sector to make the linear static analysis and further embedded modal analysis.The natural frequency and the deformation of the special position are obtained. It provides the basis for the safe and steady working of the structure.

high-speed rolling; separated; finite element method; modal analysis

厉卫(1990-),男,江苏准安人,实习研究员,硕士,研究方向为结构设计。

TH133

B

1671-5276(2014)02-0019-05

2013-03-04