目视管理法在5S活动中的应用

2014-07-18张庆良

张庆良

(邯郸职业技术学院机电系,河北邯郸 056005)

0 引言

企业中存在各种创造潜在利润的机会,例如:限制缺陷品生产、工时定额操作效率、约束库存、保证交货期限。但是它们经常被忽视而未加以利用,这些忽视掉的机会基本上是公司层面的人力、产量、资金、空间、时间、信息层面上的浪费。美国经济学家Cyert和March[1]将这些浪费称为“组织冗余资源”。在经济繁荣时期,这种冗余资源经常留下来而无人留意;在经济下行时,公司在夹缝中求生存,企业会立刻将注意力转移到改善组织冗余资源和提高利润上来。然而,无论是经济繁荣还是衰退时期,企业均应持续不断地解决组织冗余资源问题。

5S活动的背后原则是持续不断地实施小的改进活动。5S是消除企业内部隐含组织冗余资源的方法,首先由日本企业创立,其含义为整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)、素养(Shitsuke)。从整体上讲,可将5S理解为工作环境中的管家活动,实施5S的导向方法准则应从目视管理开始。

为了实现改善,每个员工,从高管一直到操作工都必须有强烈的消除工厂内隐藏浪费、不正常情况和其他问题的意识,每个员工都必须能够看到这些问题,因而整理和整顿是朝向改善的最初2步,如图1所示。

1 红牌作战技术

在工厂内,脏东西随时间而积累,因而浪费也逐步累积。通过使用红牌来将浪费查封从而将其暴露出来,最终可把它们全部清除。红牌作战技术包含以下6步,每年需要进行2次。

第1步,建立红牌项目。建立红牌项目时有2种类型:每个工作区的红牌和公司范围的红牌,前者应每日进行,后者应每年进行2次。公司范围的红牌作战类似于每家每户过年前的大规模“扫房”,在此活动中,高层管理者的投入不可或缺,公司总经理应为红牌作战的主导者。

第2步,决定需要查封的物品。需要控制和被红牌查封的物品包含库存、机械和空间:库存指原材料、中间品、零件、半成品和成品;机械包括机床、设备、运输小车、托盘、夹具、工具、切削设备、工作台、桌椅、模具、车辆和设备;空间则代表了地面、通道、货架和仓库。

第3步,设定贴牌标准。有时难以决定何种物品为不必要物品,因而需要制定出标准来将必要物品与不必要物品明确划分开来,以将不必要物品用红牌查封。一般而言,认为1个月内用不到的零件、原材料、机床等是冗余物品。随着整理活动的推进,此处的时间标准应减少到1个周。

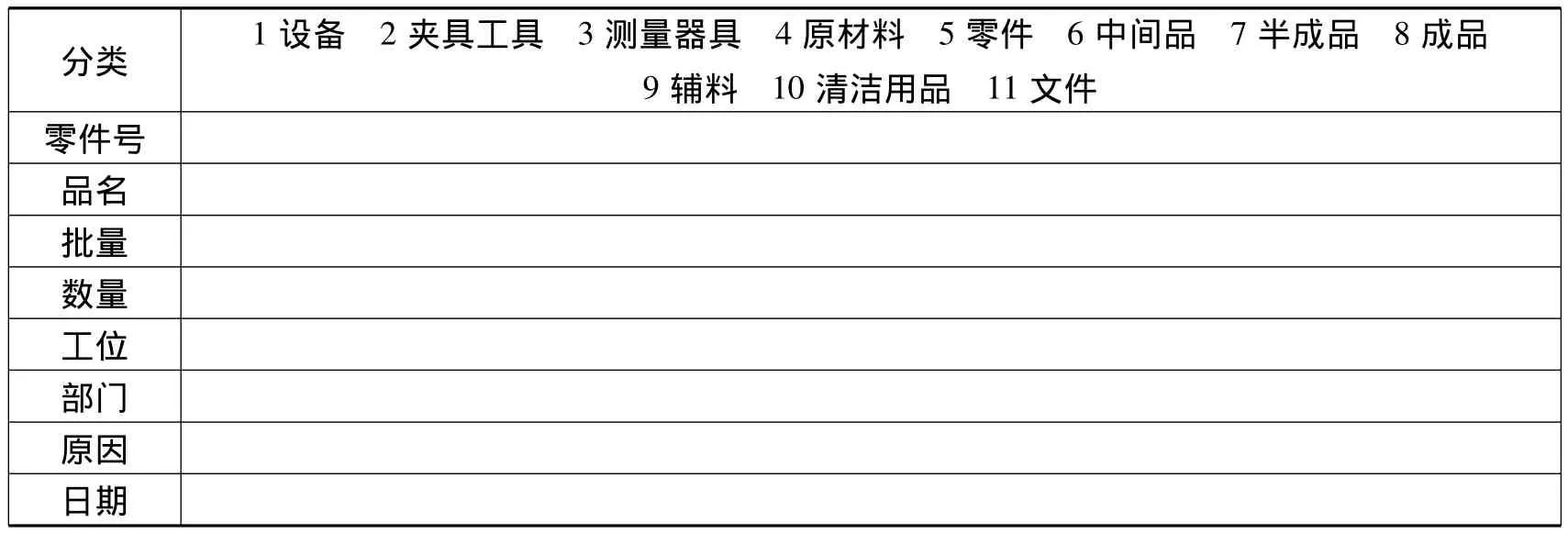

第4步,准备红牌。红牌样品如表1所示。即使难于判断是否有必要查封某物品,也应使用红牌。所有的红牌物品均需要分组,在将它们清除前应该再评价1次。

表1 标准红牌

第5步,贴红牌。直接在此工作的员工或在此任职的人员应当回避,应该管理层中的一员实际去贴红牌,他们能够更客观地评价现状。

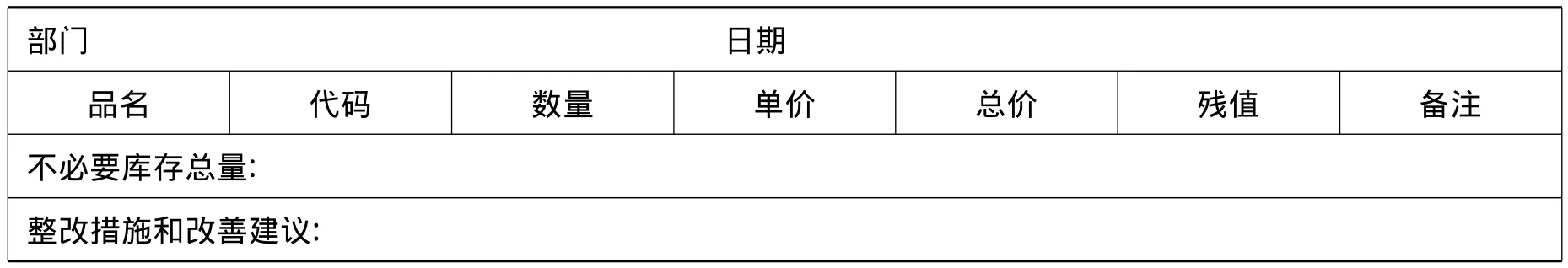

第6步,评价查封物品并给出行动建议。查封的库存可分为4类:缺陷品、无用途过期存库、冗余库存、边角料。在此阶段,缺陷品、无用途过期库存应当清除;冗余库存应转移到红牌存储区;边角料则应在检查后确认其可用性,无用的边角料应予以清除,有用的部分则可放于红牌储存区。完成查封过程后,应将结果列于不必要库存表和不必要设备中,如表2、表3所示。每个表均应有整改措施和改善建议。

表2 不必要库存表

表3 不必要设备表

2 目视指示牌

经过红牌作战消除不必要物品后,只将有用物品留下,下一步就是明显区分在哪里,有什么,有多少原材料,以便更容易辨别它们。

目视整顿可使员工更容易地确认和拿取工件和原材料,并可将他们快速地放回最接近于使用地的位置。使用指示牌来完成上述要求,便于取放原材料。在将指示牌贴于原材料上之前应考虑以下几个步骤:决定物品存放地;准备容器;指示每件物品位置;指示每件物品代码和数量;养成整顿习惯。

第1步,决定物品存放地。此处原则为:定义频繁使用物品,并将其放于使用它的员工附近,使用频率低的物品放得远一些。除此之外,应将物品放置于员工的肩膀和腰的高度之间,这样可以减少从储存区到工作地之间来回走动时消耗的时间与能量。

第2步,准备容器。决定好存放地点后,应开始准备盒子、橱子、货架、托盘等容器。然而在此应绝对避免购买新容器,因为最终目标在于减少占用空间,减少库存大小和数量。

第3步,指示每件物品位置。制作包含场所代码的指示牌并把它们从天花板上悬挂下来,场所代码即为物品放置地址,由位置地址和地点位置地址组成。除了这些指示牌外,每个货架上还应有更详细的地点位置指示牌。

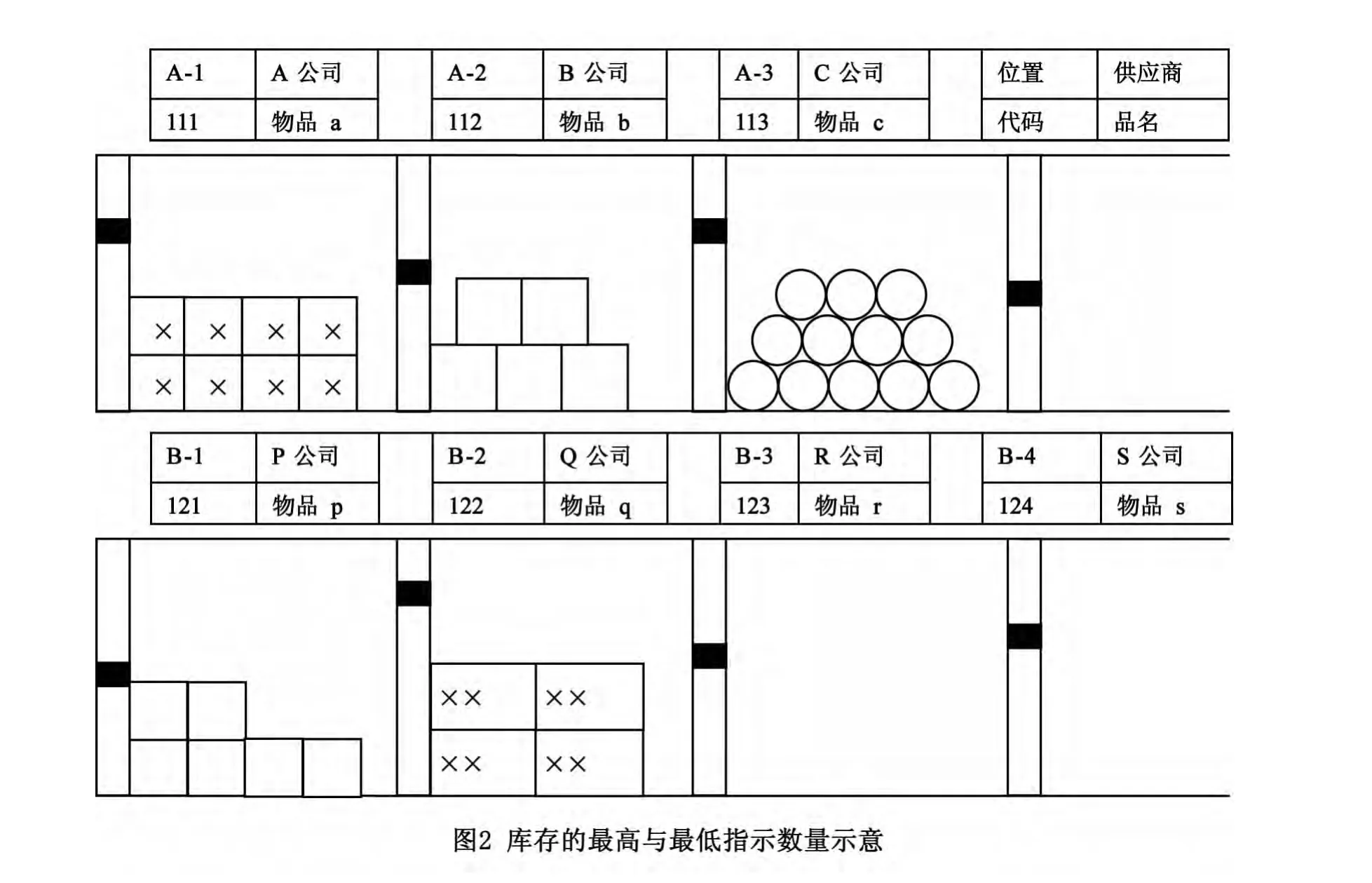

第4步,指示物品代码及其数量。物品代码和数量的确定方式为:每件物品由物品代码标签确定;货架上物品占据空间通过物品代码指示牌确定,物品代码指示牌的使用类似于停车场中停车位的安排。至于数量指示,对库存的最高量(批量)和最低量(重新订购点)应给以指示。不应使用数字来表达数量,更好的是通过在合适位置画出的彩色线条来直观表达所需量。这会使操作者只需一瞥即可知最高量、最低量,而无须去阅读上面的数字,如图2所示。

第5步,养成整顿习惯。为了持续保持工厂的秩序,必须充分执行整理和整顿。这些行动包含将需要和不需要的原材料进行目视区分,频繁使用的库存放于近处,使用场所代码指示牌、物品代码指示牌和数量指示线。

3 结语

为了实现上述目标,必须消除公司内的冗余资源:过长的设备调整转换时间,耗时地寻求进行下次操作调整转换所需模具、夹具或工具;对特定调整转换工作,通过事先整齐安排必要材料可以减少甚至消除调整转换时间;缺陷原材料或缺陷品,在洁净工厂内,缺陷会变得显而易见,定点摄影的理念可激励员工的自豪感和耻辱感,因而可用于激发员工减少缺陷;杂乱无章的工作场所,干净整齐的工作场地可增加劳动效率,清除地面上不需要的过多原材料后,产品运输变得更容易,洁净的工作场所可提升员工士气,从而提高他们的出勤率,整洁的设备可减少问题发生,因此工厂内可充分使用的操作时间会加长;延误交货时间,为了达到即时交货,制造产品的输入,即人工、原材料、设备必须能平稳流动,在洁净的工厂内,有用零部件的缺乏会变得更明显,补充必要零部件供应变得更有效率,等待原材料的时间会更少;不安全环境,在车间内不当堆放物品、润滑油可导致员工受伤,并且由于库存损坏后会增加成本,延迟交货时间。

为了有效实现5S,员工必须养成5S的习惯。仅仅拥有5S管理知识是不够的,员工应当反复去实践5S,5S应成为员工的自发、自然的行为,而非是被逼迫才去做的事。

[1]Cyert,R.,March,J.The behavioral theory of the firm.Englewood Cliffs(New Jersey):Prentice-Hall,1963