纱线织物结构的变形仿真

2014-07-18任茂文

林 卿, 任茂文

(宿迁学院 机电系, 江苏 宿迁 223800)

研究与技术

纱线织物结构的变形仿真

林 卿, 任茂文

(宿迁学院 机电系, 江苏 宿迁 223800)

根据文献描述,建立了纱线织物结构三维线圈模型。根据质点-弹簧模型原理,对原模型进行简化,建立三维线圈简化模型,对简化模型的相对误差进行了分析。基于简化模型设计VRML变形仿真程序,选择显式欧拉法对简化模型进行数值求解,实现对服装衣片上的某一质点施加一空间方向的力,对纱线织物结构受力变形情况进行了仿真。仿真结果真实反映了织物在受力状态下的变形情况。

织物结构; 三维线圈模型; 质点-弹簧模型; 变形仿真; 服装衣片; VRML

经过多年的发展,国内针织物CAD技术的发展趋于成熟。例如深圳市盈宁科技有限公司开发出的“富怡毛衫工艺专家系统”,通过电脑输入毛衣尺寸数据和选择相关的领型、肩型等,就可设计出任意款式的毛衫时装工艺。深圳市晶英(沃地达)软件有限公司的“沃地毛衫工艺设计系统”具有自动工艺设计、工艺资料储存与工艺资料快速查询、款式库等功能。天津纺织工学院也研制出羊毛衫生产的工艺、克重及折合转数计算的实用软件系统,此软件还具有单件克重从而准确报价、产品检索及非标准产品工艺单的打印输出功能[1]。国内针织物CAD系统的发展主要侧重于工艺单生成这部分,缺乏三维模拟显示功能,使试织次数增加,降低了生产效率。

针对这一问题,近年来也有开展相关研究的文献记载,如刘夙[2]基于Visual C++平台,利用OpenGL的三维图形绘图功能,开发了一款实用的羊毛衫衣片模拟软件,其功能包括织物组织的模拟、羊毛衫衣片款式模拟,以及通过贴上模特头像模拟出羊毛衫试穿在人体上的效果。但是,针对三维织物衣片的仿真都是在衣片不受力的条件下进行的,虽然在一定程度上满足了生产需求,但缺乏对衣片受力变形的仿真,难以模拟出符合实际穿着要求的服装外观。因此,须根据纱线织物结构受力情况进行仿真,才能反映真实的服装穿着外观。本文通过建立三维线圈模型,对纱线织物结构的变形进行了仿真。

1 建立三维线圈模型

根据文献[3]的描述,建立三维线圈模型。线圈的针编弧和沉降弧用圆弧表示,针编弧与沉降弧之间用相切直线连接,该线圈模型在X-Y及Y-Z平面内的投影如图1所示。线圈的中心轨迹为一空间曲线,其上各点的空间坐标(x,y,z)可由下述步骤确定。

图1 纱线线圈模型Fig.1 The coil model of yarn

1.1 确定线圈上各点的x、y坐标

如图1所示,针编弧左半部分的坐标方程为:

x2+(y-H/2)2=r2

(1)

r=(W+2d)/4

(2)

式中:r为针编弧和沉降弧半径,d为纱线直径,W,H分别表示意匠方格的宽和高,r,d,W,H均为已知量。

针编弧Q1Q3直线段经过点T1(-W/4,0),该直线段的方程可表示为:

y=kx+Wk/4

(3)

式中:k为该直线的斜率。

联立(1)(2)(3)式可得:

(1+k2)x2+2k(Wk/4-H/2)x+(Wk/4-H/2)2-r2=0

(4)

令a=(1+k2),b=2k(Wk/4-H/2),c=(Wk/4-H/2)2-r2,则Δ=b2-4ac,当Δ=0时,可得到直线的斜率k,代入以上各式可得到切点Q1的x、y坐标值,用同样的方法可确定切点Q3的x、y坐标,由线圈图形的对称性可确定Q2、Q4的坐标。至此,Q1、Q2、Q3、Q4点的x、y坐标都可确定。因r和W都为确定量,则纱线在X-Y平面内的中心轨迹就能唯一确定了。

1.2 确定线圈上各点的z坐标

(z-R)2+y2=R2

(5)

R=[(H/2+r)2+d2]/2d

(6)

式中:R为线圈弯曲半径(已知)。

联立(5)(6)两式,可求得线圈各点的z坐标。至此,纱线线圈模型上各点(x,y,z)坐标都已确定。通过VRML语言实现纱线三维线圈模型,如图2所示。

图2 VRML纱线线圈模型Fig.2 The coil model of VRML yarn

2 建立简化模型

2.1 质点-弹簧模型

纱线织物是柔性体,在计算机上逼真地仿真出服装衣片受力变形情况是一个较难攻克的问题,相比基于几何模型的仿真,基于物理模型的变形仿真较复杂,但后种方法模拟出的服装更加真实逼真,因而被广泛研究。基于物理的方法目前主要分为四类:基于物理的弹性变形模型[4]、质点-弹簧模型[5]、粒子系统模型[6]和有限元模型[7]。

质点-弹簧模型结构简单易用、算法容易实现且计算,效率较高,已得到广泛应用。因此,利用此模型对原三维线圈模型进行简化。

2.2 建立简化线圈模型

由于质点-弹簧模型是以点为研究对象,而针织纱线衣片是由一个个线圈组成,兼顾质点-弹簧模型和线圈模型的特点,对真实线圈模型进行简化,建立了如图3所示的简化线圈模型,取线圈横截面为圆形,线圈路径以多段直线连接。

图3 简化线圈模型Fig.3 Simplified coil model

图3的简化线圈模型对图1针编弧和沉降弧部分进行了简化,即用直线段连接代替圆弧插值,P4P5P6P7直线段代替原线圈的针编弧,P1P2P3直线段和P8P9P10直线段代替原线圈的沉降弧、其他点的坐标位置保持不变,图3中心路径关键点坐标几何关系如下:P3、P4、P7、P8对应上述Q3、Q1、Q2、Q4,坐标已求得。定义P1,P2和P5三点X方向坐标为:P1x=-W/2,P2x=P5x=-W/4均代入坐标方程(1),可求得P1点Y坐标P1y;用同样的方法可求得P2y、P5y。由线圈模型对称性可知,P6、P9、P10的坐标可通过已求得的P5、P2、P1坐标求得。上述点的Z坐标可代入方程(5)求得。至此,简化线圈模型各点坐标全部求得。

2.3 简化线圈模型误差分析

用简化的线圈模型代替原先的三维线圈模型,考虑其是否影响模拟的效果,故要对简化后所产生的误差进行分析。简化后的线圈模型和原先的线圈模型主要区别在于线圈的沉降弧和针编弧部分,因此分析针编弧部分的模拟误差。

如图4所示,P4P5P6P7直线段代替原三维线圈模型的针编弧,要计算简化后产生的误差可通过计算a1b1、a2b2、a3b3线段的长度占线圈总高度的比例来判断是否在允许的范围内。而a2b2线段长度在a1b1、a2b2、a3b3三个线段中最长,所以只需计算a2b2线段长度和图1线圈总高度(2r+H)的比例。

图4 相对误差分析Fig.4 Relative error analysis

(7)

一般情况下,规定:H=W=4d

(8)

3 纱线织物结构变形仿真

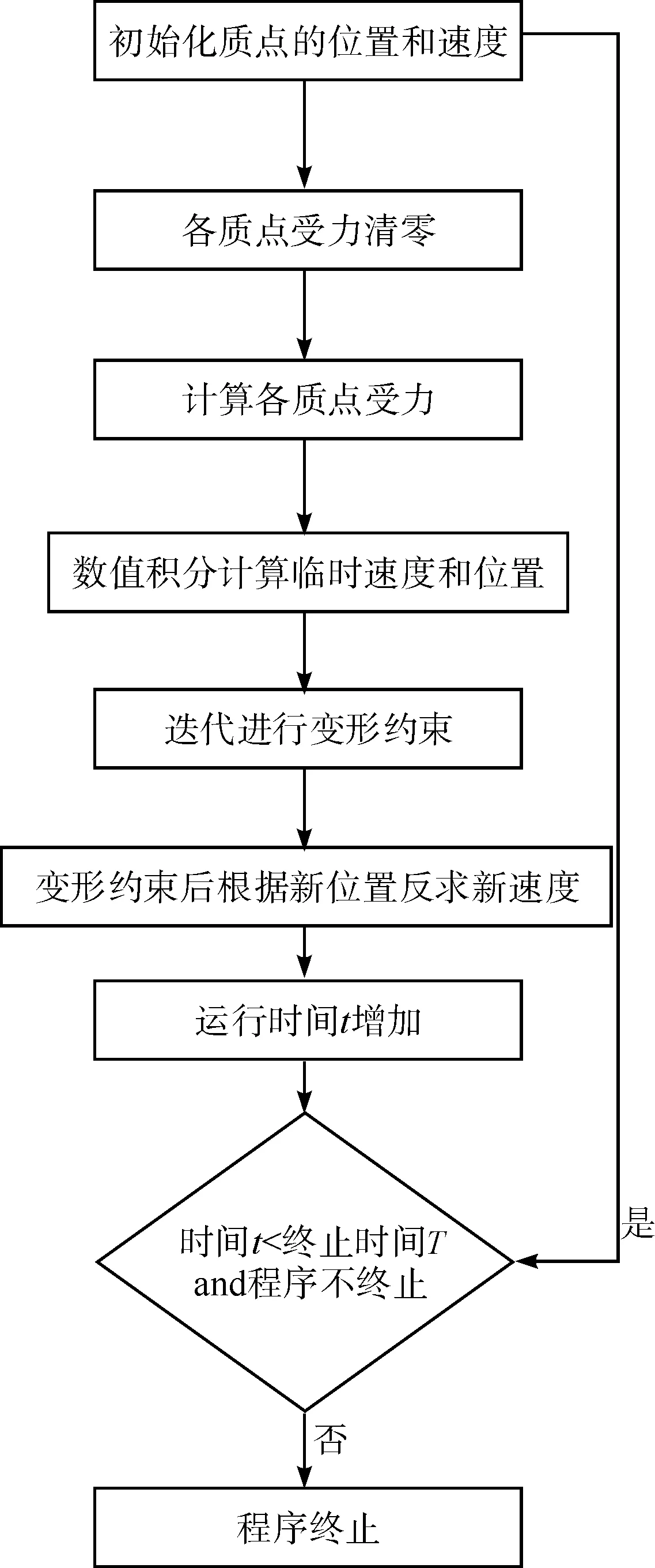

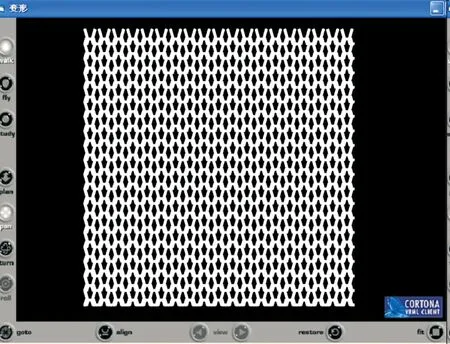

对于利用质点-弹簧模型仿真受力变形的数值求解方法通常有显式迭代法和隐式迭代法。 由于显式欧拉法表示简单,计算效率高,因此选择显式欧拉法对模型进行数值求解。根据简化模型,设计VRML仿真程序,其程序实现流程图如5所示。仿真服装衣片图像如图6所示。

图5 程序流程示意Fig.5 Program flow chart

图6 仿真服装衣片图像(未变形)Fig.6 Image of garment simulation (no deformation)

通过对任意质点施加一空间方向的力模拟服装变形效果。选取最右下角一线圈结构施加一作用力,该线圈带动周围线圈变形如图7所示。选取中部一线圈结构施加作用力,变形如图8所示。

图7 服装衣片衣角变形效果Fig.7 The effect drawing of deformation in corner of garment

图8 服装衣片中部变形效果Fig.8 The effect drawing of deformation in center of garment

4 结 语

通过研究三维线圈模型,利用质点弹簧模型将其简化从而让软件便于实现。通过编程实现对服装衣片上的某一质点施加一空间方向的力,对纱线织物结构受力变形情况进行了仿真。仿真结果真实反映了织物在受力状态下的变形情况,为三维衣片成型设计提供参考。

[1]王元瑾.计算机辅助羊毛衫设计[D].上海:东华大学,2001:1-5. WANG Yuanjin. Computer-aided Design of Woolen Sweater[D]. Shanghai: Donghua University,2001:1-5.

[2]刘夙.羊毛衫织物组织三维仿真与模拟试穿的研究[D].上海:东华大学,2007:1-40. LIU Su. Study on 3D Computer Simulation in The Fabric Structure of Knitted Sweater and Fitting[D]. Shanghai: Donghua University,2007:1-40.

[3]WANG Y S, FENG X W. Investigation on the dimensional properties of relaxed plain knitted fabrics[J]. Journal of China Textile University,2000,17(2):19-22.

[4]BARAFF D, WITKIN A. Large steps in cloth simulation[C]//Proceedings of the 25th annual conference on computer graphics and interactive techniques. ACM,1998:43-54.

[5]刘卉,陈纯,施伯乐.基于改进的质点-弹簧模型的三维服装模拟[J].软件学报,2003,14(3):619-627. LIU Hui, CHEN Chun, SHI Bole. Simulation of 3D garment based on improved spring-mass model[J]. Journal of Software,2003,14(3):619-627.

[6]BREEN D E, HOUSE D H, GETTO P H. A physically-based particle model of woven cloth[J]. The Visual Computer,1992,8(5/6):264-277.

[7]CELNIKER G, GOSSARD D. Deformable Curve and Surface Finite-Elements for Free-Form Shape Design[C]. ACM SIGGRAPH Computer Graphics. ACM,1991,25(4):257-266.

Deformation Simulation of Yarn Fabric Structure

LIN Qing, REN Maowen

(Department of Mechanical and Electronic Engineering, Suqian College, Suqian 223800, China)

Three-dimensional coil model of yarn fabric structure is established based on the description of the references. The original model is simplified according to the principle of mass-spring model. Then, simplified 3D coil model is established. The relative error of the simplified model is analyzed. VRML deformation simulation program is designed based on the simplified model. Numerical values of the simplified model arefigured out with the explicit Euler method. Stress deformation of yarn fabric structure is simulated when a force in the direction of space is imposed on a mass point of the garment. The simulated results turly reflects the deformation of fabric under stress.

fabric structure; three-dimensional coil model; mass-spring model; deformation simulation; cut piece of garment; VRML

10.3969/j.issn.1001-7003.2014.06.008

2013-06-26;

2013-11-09

宿迁市科技计划(工业技术支撑)项目(H201215)

林卿(1985-),男,助教,主要从事机械电子工程的教学和科研。

TS181.8

A

1001-7003(2014)06-0037-04