液化天然气工厂蒸发气量计算及处理工艺研究

2014-07-16白宇恒钟志良苏理林田东民

廖 勇 白宇恒 钟志良 朱 兵 苏理林 康 智 田东民

1中国石油集团工程设计有限责任公司西南分公司,四川 成都 610041;

2.中国石油塔里木公司库车勘探开发项目经理部,新疆 库尔勒 841000

0 前言

天然气是一种优质的清洁能源,近年来随着环境质量越来越受重视,将天然气作为车船动力能源的应用越来越广泛[1]。鉴于此,我国各地开始兴建液化天然气(LNG)工厂,但天然气液化成本极高,目前降低LNG工厂的投资成本成为LNG工厂建设时重点考虑的一个因素[2]。准确计算并合理处理LNG生产、储存过程中产生的BOG是降低LNG工厂生产成本的重要环节。

目前众多学者和行业内工程师对LNG接收站运行过程中产生的BOG量的计算及处理工艺进行了深入研究。2000年杨晓东等人[3]对LNG接收站BOG再回收利用的方法进行了定性分析和定量计算,给出了LNG接收站BOG再回收利用方法的使用建议;2006年刘浩等人[4]运用广义伯努利方程定性分析和定量计算,比较了LNG接收站BOG处理方式的优劣;2008年陈雪等人[5]对LNG储罐内的BOG进行了理论动态模拟研究,建立了储罐内流体的计算模型;2011年吕俊等人[6]对LNG接收站在运行过程中产生的BOG进行了理论分析并给出了计算方法;2011年付子航[7-8]先后提出了静态模型和半经验化的BOR动态模型,可更方便、有效地预测LNG储罐内的BOG量;2012年李兵等人[9]提出了LNG接收站BOG处理工艺的不足并对其进行了优化。

在LNG工厂生产和储存过程中,BOG的产生原理与LNG接收站有较大区别;LNG接收站内BOG的处理工艺更不适用于LNG工厂。针对目前LNG工厂BOG量计算及处理工艺研究的欠缺,系统地分析了LNG工厂内BOG产生的原理并给出了计算方法,同时根据LNG工厂的特点,讨论了BOG的处理工艺。

1 BOG产生原理分析

LNG工厂内的工艺流程分为三块:一是天然气净化,包括原料气增压、脱硫脱碳和脱水脱汞;二是净化天然气的低温液化,目前国内外常用的天然气液化技术有阶式制冷循环技术、混合冷剂循环技术、膨胀制冷技术,天然气液化投资大、能耗高,应根据工厂实际情况综合比较各制冷技术的优劣来确定合适的制冷工艺;三是LNG低温储存及装车,从天然气液化块输出的LNG压力较高,温度略高于LNG常压储存的饱和温度,经过JT阀节流回收压能并将其转化为冷能,使LNG温度进一步降低至常压储存的饱和温度,然后输送至储罐储存,LNG工厂生产的LNG一般由LNG槽车运至用户。

通过LNG工厂工艺可知,以JT阀为界,阀前的工艺过程属于冷量输入过程,阀后为冷量损失过程,正常生产工况下,导致BOG产生的因素包含:JT阀节流效应,LNG储罐漏热效应,LNG储罐进料置换效应,大气压变化效应,管道漏热效应,LNG循环泵热效应,LNG装车泵热效应,LNG槽车来的泄放气,LNG储罐出料置换效应。

2 BOG量理论计算方法

采用物理原理对以上影响因素进行理论分析,结合工程实践,给出适合工程应用的BOG量计算方法。

2.1 JT阀节流效应

焦耳-汤姆逊节流膨是指流体在绝热条件下其始末态分别保持压力恒定的等焓膨胀过程,对于真实气体焓是温度和压力的函数,当节流膨胀压力降低时,为了维持过程等焓,温度相应变化。

工程设计中,应用工艺模拟计算软件是计算节流效应最简便的方法。以HYSYS工艺模拟软件为例,首先根据天然气液化工况创建一股流体,输入物流参数,然后添加一个节流阀,再创建一股节流后的流体,并定义节流后的压力为LNG储罐工作压力,运行软件即可求得因JT阀节流效应产生的BOG量为Q1。

2.2 LNG储罐漏热效应

LNG在储罐中以低温微正压状态储存,外部有绝热保冷措施,但不可避免热量仍以传导、对流、辐射等方式传入罐内,导致部分LNG汽化。

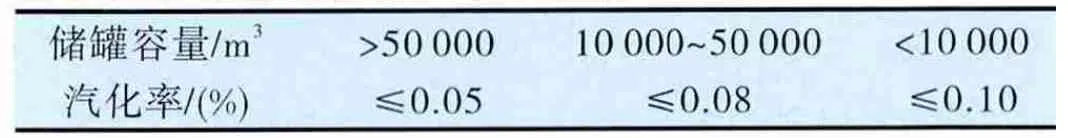

众多学者对LNG储罐的漏热量从传热机理上进行分析,并给出计算方法[7-9],在储罐设计阶段具有指导意义,可保证储罐在最苛刻的满罐工况下,LNG储罐的汽化率满足国际通用要求。国际上对LNG低温储罐汽化率的控制要求见表1[10]。

表1 LNG低温储罐汽化率控制要求

LNG储罐漏热效应产生的BOG量可按式(1)计算:

式中:Q2为LNG储罐漏热效应产生的BOG量,kg/h;VL为LNG储罐容量,m3;ε为LNG低温储罐汽化率,%,见表 1; ρL为储罐内 LNG 密度,kg/m3。

2.3 LNG储罐进料置换效应

储罐储存压力为微正压,LNG注入储罐,导致罐内LNG液位上升,液面上层空间的BOG需及时排出以维持储罐的储存压力,注入LNG的体积即为排出BOG的体积,计算公式为:

式中:Q3为LNG储罐进料置换出的BOG量,kg/h;VI为LNG储罐进料速度,m3/h;ρB为LNG储罐内BOG气体的密度,kg/m3。

2.4 大气压变化效应

LNG低温储罐为非承压储罐,罐顶安全阀、呼吸阀等排气阀门的起跳压力基本接近储罐的操作压力,大气压下降,储罐需排出部分BOG以维持储罐的工作压力。根据GB/T 22724-2008《液化天然气设备与安装陆上装置设计》,因大气压下降储罐需排出的BOG量可按式(3)计算:

式中:Q4为大气压下降时LNG储罐需排出的BOG量,kg/h;VB为LNG储罐气相空间体积,最大值为储罐容量的80%,m3;pB为LNG储罐的工作压力,Pa;dpB/dt为大气压的变化率,该数据应根据当地大气压变化情况确定,没有数据时可取2 000 Pa/h。

2.5 管道漏热效应

LNG工厂内装车系统管道尺寸较大,相当于小型储罐,管道的传热面积很大,由管道漏热产生的BOG量不容忽略,可按式(4)计算:

式中:Q5为管道漏热产生的BOG量,kg/h;α为管道漏热系数,最大值为25 W/m2[9];Ap为所有低温管道的总表面积,m2;γ为管内流体汽化潜热,kJ/kg。

2.6 LNG循环泵热效应

工厂生产的LNG由槽车运至用户,LNG工厂装车只能在白天进行,夜间需启动1台LNG装车泵打循环,使装车设备及管线维持低温,LNG循环流量由单台装车泵的流量确定。LNG循环泵热效应产生的BOG量为:

式中:Q6为LNG循环泵热效应产生的BOG量,kg/h;We为LNG装车泵电机功率,kW;γ为LNG汽化潜热,kJ/kg。

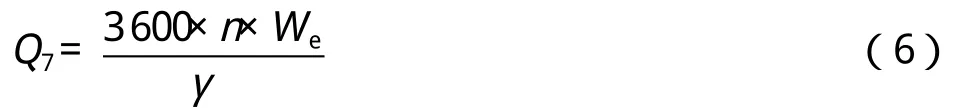

2.7 LNG装车泵热效应

装车时装车泵对LNG做功,最终转化为热能被LNG吸收汽化,LNG装车泵热效应产生的BOG量可按式(6)计算:

式中:Q7为LNG装车泵热效应产生的BOG量,kg/h;We为LNG装车泵电机功率,kW;n为装车泵运行台数,台; γ为LNG汽化潜热,kJ/kg。

2.8 LNG槽车来的泄放气

槽车装车前,槽车储罐内充满BOG,安全阀设定压力为0.7 MPa,在装车前需将槽车内的BOG排出,使槽车储罐压力泄放至装车压力125 kPa.a。槽车泄放的BOG量可按式(7)计算:

式中:Q8为装车时从LNG槽车来的BOG量,kg/h;VT为槽车容量,m3;ρB1为泄压前槽车罐内BOG密度,kg/m3;ρB2为泄压后槽车储罐内BOG密度,kg/m3。

2.9 LNG储罐出料置换效应

装车时从储罐抽出LNG,罐内LNG液位下降,为了维持储罐微正压的操作压力,BOG排出量减少。由于LNG储罐出料置换效应而减少的BOG排出量可按式(8)计算:

式中:Q9为因LNG储罐出料置换效应而减少的BOG排出量,kg/h;VO为装车流量,m3/h;ρB为LNG储罐内BOG密度,kg/m3。

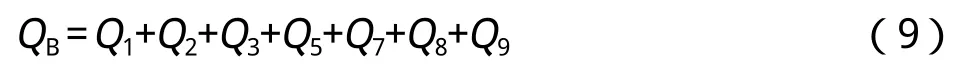

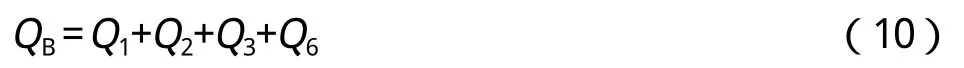

由于以上因素产生的BOG量不能简单叠加,应根据不同的运行工况及当地的气候条件,合理确定影响因素,以准确计算相应运行工况下BOG的总量QB,常见工况有4种。

a)当地大气压稳定,白天工厂正常运行,BOG总量 应为:

b)当地大气压稳定,晚上工厂正常运行,BOG总量应为:

c)当地大气压稳定,白天工厂停产检修,BOG总量应为:

d)当地大气压稳定,晚上工厂停产检修,BOG总量应为:

3 BOG处理工艺

综上可知,影响LNG工厂BOG量的因素众多、组成复杂、工况多变。处理工艺的选择往往需要结合项目周边燃气管网情况、全厂热力平衡等因素选择合理的方案,使工厂建设和运行成本综合最低。

针对LNG工厂,BOG的处理方案主要有5种:

a)增压后进管网外输;

b)做工厂供热设备的燃料气;

c)再液化;

d)多级增压作为CNG外输;

e)再冷凝增压装车外输或L-CNG汽化装车外输。

采用上述5种处理方案都需综合考虑以下3个影响因素:

a) BOG中的氮气含量是否被下游工艺方案所接受。如BOG增压后回冷箱再液化,工艺气中的氮含量会逐渐积聚,为了避免浪费液化能量需设置脱氮装置或定期进行高含氮BOG放空。

b)BOG的波动性是否能被下游工艺方案所接受。如采用管网外输方案时,下游是小规模的城市低压管网,一天内用气波动性较大,用气低峰时,管网容纳能力有限,需要增设高压球罐或管束储气设施。

c)BOG的低热值是否能被接受。如采用增压复热后的BOG做燃料气或城市燃气时,需要核算极端低热值时,是否会造成相关用气设备熄火,如果存在安全风险就需要增设调热值设备,调整BOG的热值以保证设备的安全运行。

4 结论

根据LNG工厂工艺特点,分析了影响BOG量的因素,采用物理理论分析了各影响因素引起BOG量变化的原理,综合理论计算和工程实践,给出了LNG工厂BOG量系统的计算方法。该方法已得到实际工程的验证,应用时应根据实际工况作全面考虑。LNG工厂BOG的处理工艺,应结合工厂内外的实际情况,选择最优方案。准确地计算BOG量,选择适宜的BOG处理工艺,可减少天然气的放空和对环境的污染,降低LNG工厂的能耗和运行成本,避免生产事故的发生。

[1]舒浩纹,刘 苏,吴晓南,等. CNG加气站工艺流程优化设计探讨[J]. 天然气与石油,2012, 30(5): 5-7.Shu Haowen, Liu Shu, Wu Xiaonan, et al. Discussion on Process Optimization Design of CNG Refueling Station[J].Natural Gas and Oil, 2012, 30(5): 5-7.

[2]朱 刚. 天然气迁移性质与调峰型液化流程的优化研究[D]. 上海:上海交通大学,2000.Zhu Gang. Study On Optimization Of Liquefaction Process Of Natural Gas Transport Properties and Peak Shaving Type[D]. Shanghai: Shanghai Jiaotong University, 2000.

[3]杨晓东,顾安忠.液化天然气生产储运中的蒸气回收[J].真空与低温,2000, 6(4): 191-194.Yang Xiaodong, Gu Anzhong. Steam Recovery of Liquefield Natural Gas Production and Transportation[J]. Vacuum &Cryogenics, 2000, 6(4): 191-194.

[4]刘 浩,金国强. LNG接收站BOG气体处理工艺[J].化工设计,2006, 16(1): 13-16.Liu Hao, Jin Guoqiang. BOG Gas Treatment Process of LNG Receiving Terminal[J]. Chemical Engineering Design, 2006, 16(1): 13-16.

[5]陈 雪,李 明. LNG储罐内BOG动态模拟研究[J].油气储运,2008, 27(11): 36-40.Chen Xue, Li Ming. Dynamic Simulation Research on BOG in LNG Tank[J]. Oil & Gas Storage and Transportation,2008, 27 (11): 36-40.

[6]吕 俊,张昌维,傅 皓. LNG接收站BOG压缩机处理能力计算及选型研究[J]. 化工设计,2011, 21(1): 14-16.Lu Jun, Zhang Changwei, Fu Hao. Study on Processing Capacity Calculation and Type Selection of BOG Compressor in LNG Terminal[J]. Chemical Engineering Design, 2011,21(1): 14-16.

[7]付子航.LNG接收站蒸发气处理系统静态设计计算模型[J]. 天然气工业,2011, 31(1): 83-85.Fu Zihang. A Statie-Design Calculation Model of Boil-Off Gas (BOG) Handling System of an LNG Receiving Terminal[J]. Natural Gas Industry, 2011, 31(1): 83-85.

[8]付子航.LNG接收站蒸发气处理系统的动态设计计算模型[J]. 天然气工业,2011, 31(6): 85-88.Fu Zihang. A Dynamic-design Caculation Model of Boil-Off Gas(BOG)Handling Systew of an LNG Receiving Termind[J]. Natural Gas Industry, 2011, 31 (6): 85-88.

[9]李 兵,程香军,陈功建. LNG接收站BOG处理技术优化[J]. 天然气与石油,2012, 30(5): 27-30.Li Bing, Cheng Xiangjun, Chen gongjian. Optimization of BOG Treatment Process in LNG Terminal[J]. Natural Gas and Oil, 2012, 30(5): 27-30.

[10]周永春,刘 浩. LNG低温储罐绝热性能的探究[J].化工设计,2010, 20(2): 17-19.Zhou Yongchun, Liu Hao. Study on Thermal Insulation Performance of LNG Cryogenic Tanks[J]. Chemical Engineering Design, 2010, 20(2): 17-19.