涂碳铝箔对磷酸铁锂电池性能影响研究

2014-07-14邓龙征高旭光谢海明杨智伟

邓龙征 吴 锋*, 高旭光 谢海明 杨智伟

(1北京理工大学化学工程与环境学院,北京市环境科学与工程重点实验室,北京 100081)

(2东北师范大学化学学院动力电池国家地方联合实验室,长春 130024)

(3立凯亚以士能源科技(上海)有限公司,上海 200233)

锂离子电池由于工作电压高、能量密度大、自放电率小、稳定环保等方面的优势,早已成为目前数码产品的理想电源[1-3]。随着人们节能环保和绿色经济的呼声不断提高,锂离子电池未来将在汽车动力电池和大型储能电池方面扮演着重要角色。因此,锂离子电池正向更高效、价廉、安全、环保的方向改进和发展。目前的普遍看法是,发展大型锂离子电池,着重考虑价格和安全性,因为LiFePO4无毒、对环境友好、原材料来源丰富,而且价格低廉、比能量高和热稳定性好,是最理想的材料,将成为最具潜力的新一代锂离子电池用正极材料[4-6]。但是因为LiFePO4材料本身电子和离子电导率低,质量密度和振实密度小等缺陷,造成其在电池制备过程中难点很多,主要表现在[7-9]:(1)因其比表面积大,造成制浆时分散困难,容易出现颗粒;(2)极片粘接性差,易掉料,且极片容易吸水;(3)导电性差,造成其容量发挥困难,倍率性能差;(4)密度小,造成电池体积容量差;(5)需要开发专门的电解液,改善其低温性能和导电性能。这都直观问题都在一定程度上阻碍了LiFePO4电池的大规模应用,而要获得性能优良的LiFePO4电池,就要对其电池制备工艺展开深入研究,才可能有效解决LiFePO4电池的以上的缺陷,推进其商业化应用。

本文针对磷酸铁锂材料的电导率低,加工性能差,与基体的粘结性不佳,在涂布和加工以及循环的过程中容易掉料的突出问题,提出采用涂碳铝箔作为电池正极集流体来进行电池技术开发来解决上述问题。研究对象选取目前储能和动力电池上的主流型号之一的10 Ah软包电芯。通过在电芯设计上使用铝箔上涂覆导电胶,可以增加正极材料和导电剂与集流体的粘结性,并可以降低正极材料和集流体的接触内阻,从而减小电池内阻,提高电池综合性能。另外,涂碳层可以在一定程度上对基体铝箔起到保护作用,抑制电解液的腐蚀从而提高其使用寿命。预计采用本方案设计和制造的磷酸铁锂电池组的使用寿命可达10年时间。

1 实验部分

1.1 试剂与原料

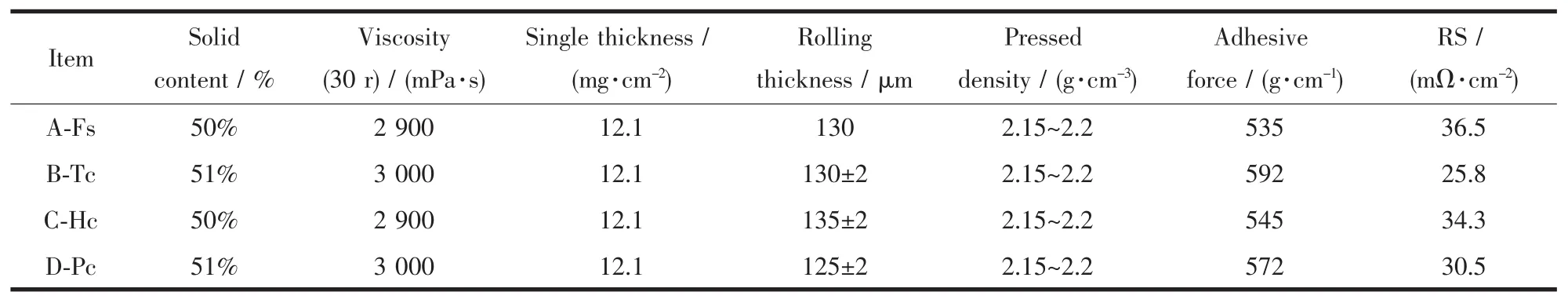

正极材料LiFePO4(台湾立凯)、负极材料(杉杉石墨)、隔膜选用厚度为20 μm的单层PE膜。电解液:EC/DMC/EMC/VC/PC LiPF61.3 mol·L-1。Super P(瑞士特密高)、KS-6(瑞士特密高),PVDF(法国阿克玛HSV900)。普通铝箔选用广东佛山高科20 μm厚度的铝箔(标记为A-Fs)。涂碳铝箔选3个厂家提供的样品,这3个厂家样品分别标记为B-Tc、C-Hc、D-Pc主要参数如表1所示。

1.2 实验与方法

1.2.1 正极浆料制作

先加一定量的PVDF,然后按比例加入NMP不停搅拌,PVDF溶解均匀后按比例加入Super P和KS-6,搅拌3 h,逐步加入LiFePO4粉料,搅拌6 h后,抽真空200目过筛。制得的浆料即可出料待用。在10 Ah的电池中,磷酸铁锂正极片组成:质量比mLiFePO4∶mPVDF粘结剂∶mSuperP∶mKS-6=90∶4.5∶4∶1.5)。正极单面面密度控制在 120 mg·cm-2。

表1 不同厂家所用铝箔的主要参数Table 1 Main parameters of the aluminum foil from different providers

1.2.2 负极浆料制作

先加一定量的PVDF,然后按比例加入NMP不停搅拌,PVDF溶解均匀后按比例加入Super P,搅拌3 h,逐步加入负极粉料,搅拌7 h后,抽真空200目过筛。制得的浆料即可出料待用。在10 Ah的电池中,负极极片组成:质量比 m石墨∶mPVDF粘结剂∶mSuperP=94∶3∶3。

1.2.3 电池制作与测试

将正极浆料涂覆在铝箔上,负极浆料涂覆在铜箔上,边涂覆边烘干。涂布后,将正极片和负极片分别进行碾压。然后进行分切,放入真空烘箱100℃真空烘烤48 h。真空干燥后的极片进行叠片,叠片后极耳超声波点焊,铝塑膜包装。放入真空烘箱80℃真空烘烤48 h。然后注液、预充、化成和分容。1C=10 A。

化成步骤如下:首先将电池在0.02C倍率下进行充电,充电时间为4 h;再将电池在0.1C倍率下充电电压至 3.7 V,在 3.7 V 下恒压至电流小于 0.5C。分容步骤如下:首先将电池在0.2C倍率下进行放电,放电截止电压为2.0 V;再将电池静止10 min;再将电池在 0.5C 倍率下充电至 3.7 V,在 3.7 V 下恒压至电流0.05C,再将电池静止10 min;最后将电池在 0.5C 倍率下充电至电压 3.65 V,并在 3.65 V下恒压至 0.05C。

循环测试按照如下步骤:首先将电池放电至2.3 V,静置10 min;再将电池在1C倍率下充电至3.65 V,在 3.65 V 下恒压至 0.05C;在将电池在 1C 倍率下放电至2.3 V;如此循环直至电芯循环容量为初始容量的80%,停止测试。

倍率测试条件如下:首先将化成分容好后的电芯在1C条件下进行充电至电压3.65 V,再恒压至电流0.05C,然后在不同倍率下进行放电(1C、2C、3C、5C、7C、10C、15C、19C),放电截止电压为 2 V。

低温测试按照如下条件:首先将电芯进行0.5C放电,0.5C 充电,1/3C 放电(放电容量记录为 A)0.5C充至满电。在-20℃温度下将电芯搁置23 h后再以1/3C放电(放电容量记录为B)。容量保持率:B/A;自放电测试按照如下条件:高温自放电测试条件:0.5C放电,再 0.5C 充电,1C 放电(放电容量 A)0.5C 充至满电。烘箱中60℃静止7 d后以1C放电(放电容量B)、再以 0.5C 充电、1C 放电(放电容量 C),0.5C 充至半电。容量保持率:B/A;容量恢复率:C/A。②、常温自放电测试条件:1C放电,再0.5C充电,1C放电(放电容量A)0.5C充至满电。常温下静止30 d后以1C放电(放电容量 B)、再以 0.5C 充电、1C 放电(放电容量C),0.5C充至半电。容量保持率:B/A;容量恢复率:C/A。

1.3 测试仪器与表征

扫描电子显微镜 (SEM)采用日本JEOL公司JSM-5600LV型扫描电子显微镜,加速电压20 KV。在本文中,除非特殊说明,一般采用在25℃±10℃下,以不同倍率的电流充电至4.0 V,然后恒压至0.1C,搁置10 min,再以不同倍率的电流恒流放电至2.0 V截止。充放电测试的设备采用的是深圳新威尔电子有限公司生产的BTS-5V20A电池检测设备和BTS-5V300A动力电池检测设备。

2 结果与讨论

从图1中不同放大倍数的SEM图A1和A2可以看出,B-Tc涂碳铝箔的碳涂层的碳颗粒大小分布比较均匀,类球形碳颗粒直径大小大概在100~150 nm左右,涂层碳种类可能为一种,从表1测得的数据可知,B-Tc的双面涂层厚度为2 μm,面密度为5.538 mg·cm-2,电阻为 0.5 mΩ·cm-2,较单纯铝箔的0.3 mΩ·cm-2大一些;从图1中B1和B2可以看出,C-Hc涂碳铝表面导电碳的粒径约为100 nm左右,分布较为均匀,涂层碳种类可能为一种,厂家提供的涂碳层双面厚度为 10 μm,面密度为 5.72 mg·cm2,测得的电阻大小为10.6 mΩ·cm-2,在3种涂碳铝中电阻率最大;从图1中C1和C2看出,D-Pc涂碳铝表面导电碳明显有两种形貌碳,分布较为均匀,粒径大的导电碳颗粒大小约为3~4 um,粒径小的导电碳颗粒大小为 50~70 nm左右,面密度为 4.244 mg·cm2,测得的电阻大小为23 mΩ·cm-2。从以上3个厂家涂碳铝电阻的数据来看,Hc>Pc>Tc>Fs,电阻的大小主要与铝箔厚度,涂碳层厚度,涂碳层导电率及涂炭层与铝箔接触有关。

表2给出了采用不同厂家的铝箔制作电池的过程参数。从表中可以看出在浆料固含量和粘度接近的情况下,浆料对不同集流体的粘接力比较可以看出,B-Tc>D-Pc>C-Hc>A-Fs,即涂炭铝箔粘接力要优于普通未涂碳铝箔;从表2中不同极片的电阻数据比较可以看出,B-Tc>D-Pc>C-Hc>A-Fs,即涂炭铝箔能减小极片电阻,增强极片导电率,这有助于减小成品电池的内阻,从而减少电池的发热并提高电池的循环使用寿命。

图1 不同厂家覆碳铝样品的扫描电镜照片Fig.1 SEM images of coating carbon aluminum foil samples from different providers

表2 极片涂覆辊压基本参数Table 2 Basic rolled parameters of cathode pole

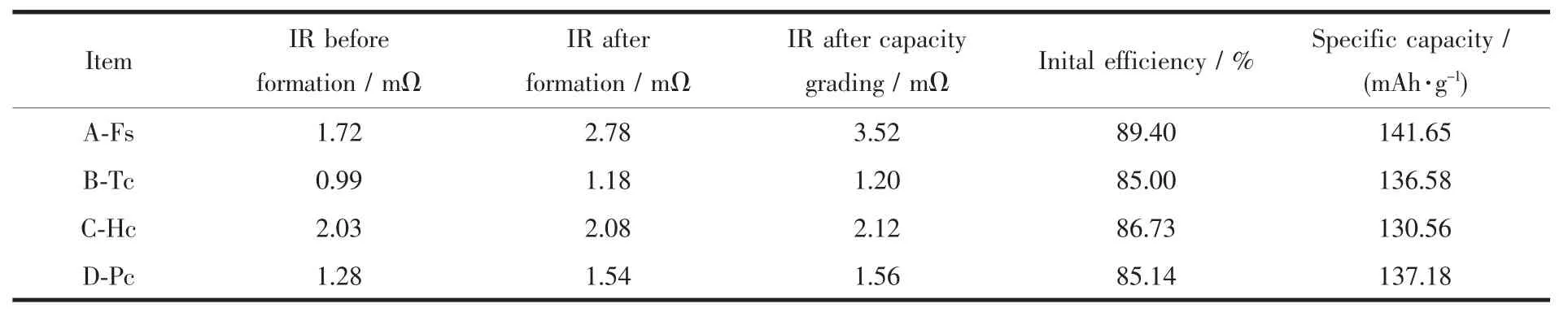

从上述表3使用不同集流体制作成10 Ah软包磷酸铁锂电芯测试数据的平均值比较可以看出,使用未涂碳铝箔A-Fs的电芯在首次效率、克电容量发挥方面表现优于其他3种涂碳铝箔的电池性能。而使用3种涂碳铝箔的电芯中B-Tc和D-Pc电池性能比较相近,C-Hc在克容量发挥方面最差,仅为130.56 mAh·g-1。从表中可以看出使用涂碳铝箔作为集流体电芯克容量较使用普通铝箔而言不但容量偏低5~10 mAh·g-1,而且首次效率也偏低4%左右。这可能是由于部分涂碳层嵌锂,导致磷酸铁锂正极中锂的损耗所致。而从表3电芯内阻数据比较可以看出,涂碳铝箔的使用对电芯的内阻降低有明显的改善,通过使用涂碳铝的电芯的内阻降低约65%左右。并且使用涂碳铝箔后的电芯在在化成和分容前后的内阻变化较未涂碳铝箔要小,这一规律与表2极片内阻数据相吻合。这主要是由于电池经过化成和分容后普通铝箔没有附着在其表面的导电胶保护而容易生成氧化层,导致电池内阻变化较大;而使用覆碳铝集流体后,电芯经过化成和分容后由于有导电涂层牢牢地附着在铝箔表面,一方面减少铝箔的氧化,另一方面减小接触电阻。

图2 不同正极集流体制作的磷酸铁锂电池的倍率放电曲线图Fig.2 Rate discharge properties of the batteries with different collectors

表3 使用不同集流体制作电池的测试数据平均值Table 3 Tested average data of the batteries with different collectors

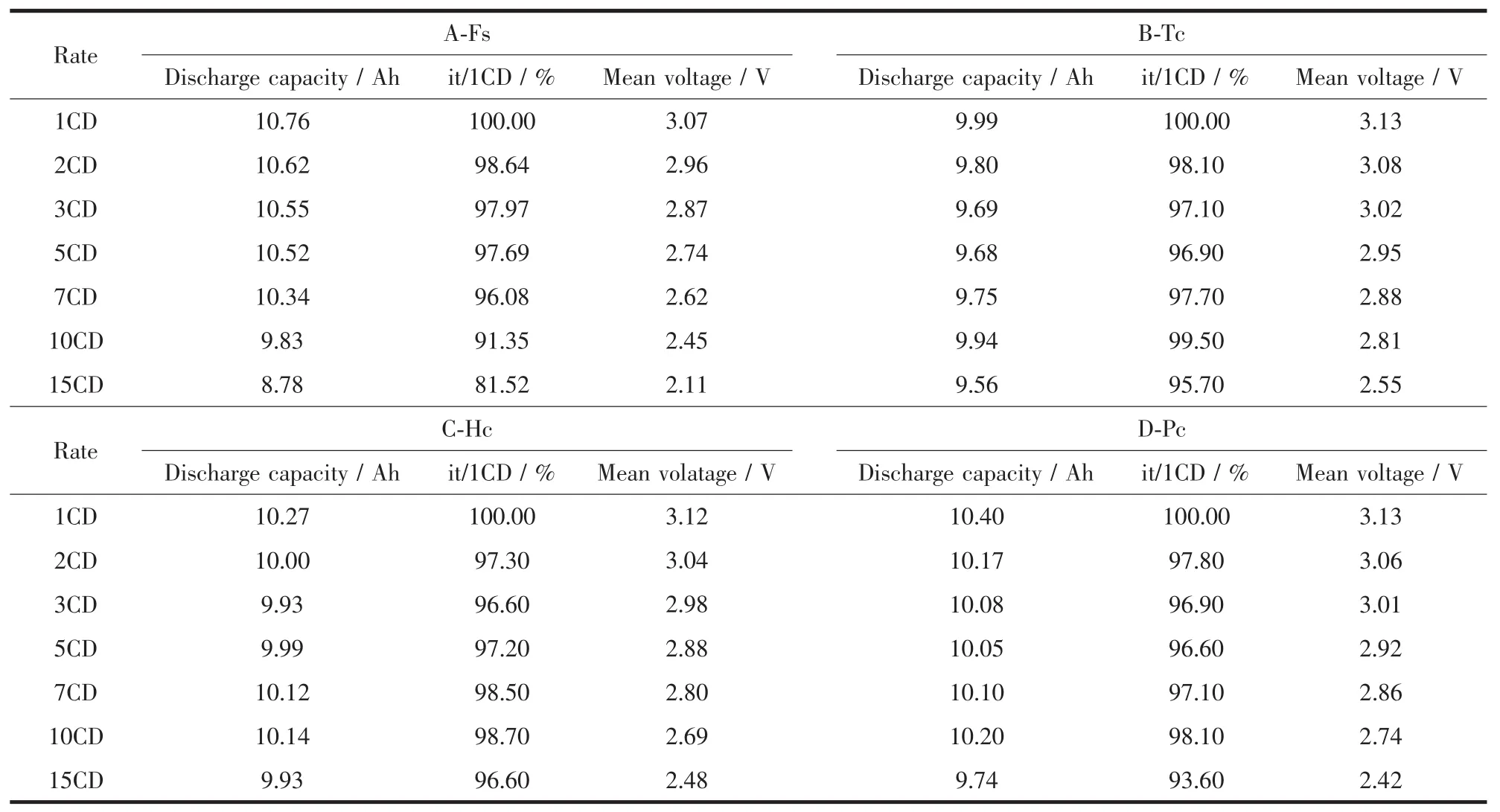

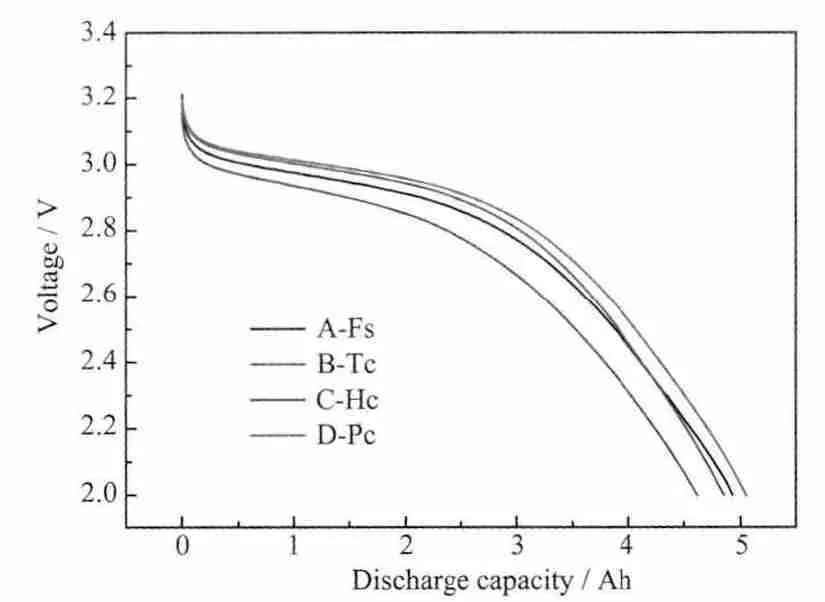

图2中A、B、C和D分别是使用4种铝箔集流体A-Fs、B-Tc、C-Hc和D-Pc的10 Ah磷酸铁锂软包电池的倍率放电曲线图。从图中可以看出随着放电倍率的增加各个电池的放电平台都呈现下降的趋势,而电池的放电比容量也有所下降。这主要是由于电池在快速放电过程中电荷传递和离子传输所引起的极化造成的[10-11]。但是,对比上述曲线图不难发现,集流体的选择对电池的倍率性能有较大的影响。所有使用涂碳铝集流体电芯的的倍率放电性能优于使用普通铝箔的电池的性能。具体数据见表3所示。从表3中数据可以看出,3种使用涂碳铝箔制作的磷酸铁锂电芯的倍率性能优于未使用涂碳铝箔,10C/1C放电容量保持率约为98%以上,且电压平台较高,均值电压分别为 2.81、2.69 和 2.74 V,说明涂碳铝箔能够很好的降低电芯的内阻,减少电池的极化,从而提升电芯的倍率性能。而未使用涂碳铝集流体电芯的10C/1C放电容量保持率为91.35%,且电压平台较低,均值电压为2.45 V。使用涂碳铝箔用作正极集流体所制作电芯的10C放电平台增加0.3~0.4 V。另外,使用3种涂碳铝箔电芯的倍率性能比较规律为B-Tc>D-Pc>C-Hc,这和表2中电池极片内阻关系的大小相对应。从3种使用涂碳铝箔电芯的倍率放电图中可以看出,对于放电倍率为15C的放电曲线,发现在放电初期有较明显的极化,并出现拐点,并且紧接着电压平台升高,而且放电比容量也增加很多,这是由于在大倍率的放电时,由于电子-离子传输的极化而导致电压平台偏低,但是大倍率放电很容易导致电池发热,而使得离子扩散能力得到提高而使得电化学反应过程进行速度加快,进而电池放电平台有所增加,因此大倍率放电平台会出现拐点。相对未使用涂碳铝的电芯,在15CD下,使用涂碳铝箔的电芯的放电容量提高约15%。结合图2和表3内容可以看出,使用B-Tc涂碳铝箔集流体所制作的电芯在电压平台、容量保持率和倍率性能方面最佳。4种电芯倍率放电能力大小顺序为B-Tc>DPc>C-Hc>A-Fs。可见,使用涂碳铝箔作为电芯的集流体能明显改善电池的倍率放电性能和减少极化的产生。

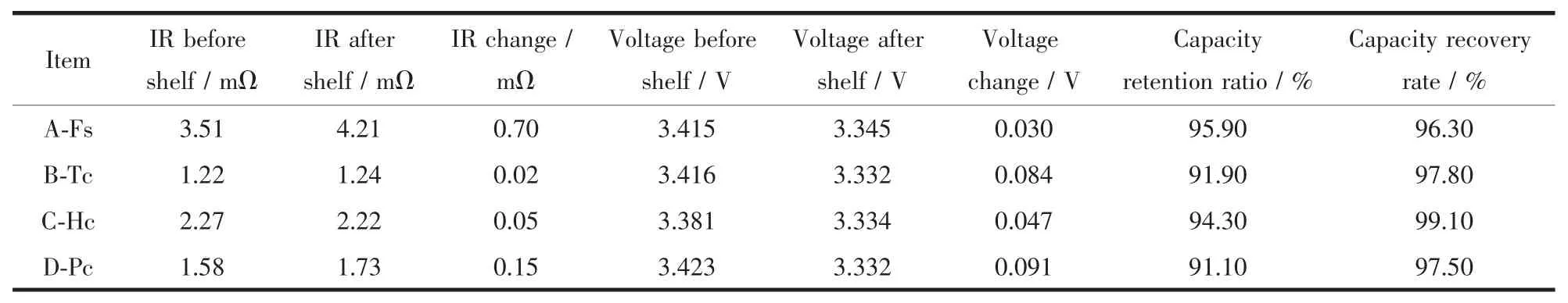

4种正极铝箔集流体制作的10 Ah磷酸铁锂软包电池的高溫(60℃搁置7 d)和常温自放电数据分别见表4和表5,从表中可以看出电芯经过高温和常温搁置前后涂碳铝箔所制作电芯的内阻上升较小,但是电芯的电压降相对于所用未涂碳铝箔所制作的电芯要大。4种铝箔所制作的电芯高温自放电比较,C-Hc和A-Fs电芯的自放电率相对较小分别为4.70%和4.60%,大小相近。电芯D-Pc自放电率最大,数值为19%。而电芯C-Hc和A-Fs的容量恢复率达到96%以上,电芯D-Pc容量恢复率最低88.8%;常温自放电比较可知,A-Fs自放电率最小,但容量恢复率比其它3种涂碳铝箔都要低。这说明涂碳铝箔在常温下储存性能较优,但受高温影响较严重。

表3 不同正极集流体制作磷酸铁锂电池的倍率放电数据Table 3 Rate discharge data of the batteries with different collectors

表4 不同正极集流体制作电池在60℃搁置7 d的自放电数据Table 4 Self discharge data of the batteries with different collectors at 60℃for 7 d

表5 不同正极集流体制作电池在常温23℃搁置30 d的自放电数据Table 4 Self discharge data of the batteries with different collectors at 23℃for 30 d

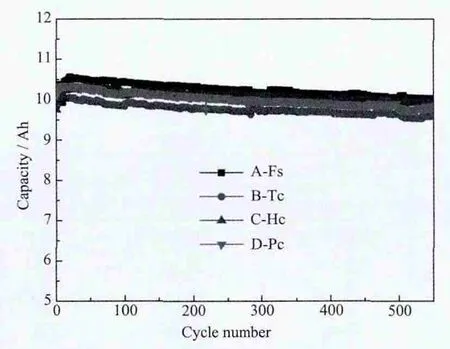

图3 不同正极集流体制作电池的循环性能(@23℃)Fig.3 Cycle performance of the batteries with different collectors at 23℃

图3为采用不同正极集流体制作的10 Ah磷酸铁锂软包电池的循环性能图,充放电倍率为1C,电池测试温度为常温。从图中可以知,随着循环次数的增加,材料的放电容量开始出现上升趋势,然后再开始平稳并逐渐减少,这可能是随着充放电反应的进行,电解液与磷酸铁锂颗粒开始充分润湿,某些一次粒子较大颗粒的活性逐步发挥出来并出现容量上升现象。4种集流体A-Fs、B-Tc、C-Hc和D-Pc所制作10 Ah磷酸铁锂软包电池的放电容量最高值分别是10.56、10.04、10.29 和 10.35 Ah,其对应出现的循环周数分别为21、21、53和12。经过550周循环后它们的放电容量分别为 10.02、9.61、9.86 和 9.82 Ah,容量保持率分别为94.89% 、95.72% 、95.82% 和94.88%。可见它们的循环能力差异为 C-Hc>B-Tc>AFs≈D-Pc。这说明不同涂碳铝厂家的产品做成的电池循环性能存在差异,而涂碳层可以保护基体铝箔,抑制电解液的腐蚀从而提高其使用寿命。使用涂碳铝箔可以减少铝箔基体受到腐蚀并提高电芯的循环寿命,经过550周循环后,使用涂碳铝箔集流体的循环性性能提高约1%。

图4给出了在-20℃下4种正极集流体所制作的10 Ah磷酸铁锂软包电芯的放电曲线图,电池的放电倍率为1/3C。从上图可看出,同时放电至2.0 V,A-Fs,B-Tc,C-Hc 和 D-Pc 的容量保持率相近,都在45%左右。说明涂碳铝箔对磷酸铁锂电池的低温性能提高并无帮助。而磷酸铁锂电池低温性能的改善主要通过使用耐低温电解液、正极使用纳米磷酸铁锂、负极选用层间距d002较大的小粒径碳负极等来改善[12-15]。

图4 不同正极集流体制作磷酸铁锂电池的低温放电曲线(@-20℃)Fig.4 Discharge profiles of the batteries with different collectors at-20℃

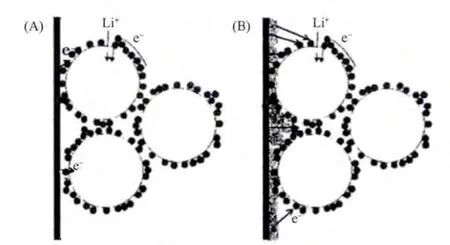

与商品化的 LiCoO2和 LiMn2O4相比,LiFePO4的应用必须建立在电导率提高的基础上[16-19]。经过国内外研究者近十多年的研究开发,LiFePO4的导电性能已经得到了很大的改善和提高,并已经在商业化上得到应用。碳包覆的目的是对单个颗粒进行表面修饰,以形成颗粒间的导电接触,提高整个电极的导电能力[20-24]。Dominko等[25]认为如要减小Li+嵌入过程中的电极极化,Li+嵌入的位置需要Li+和电子同时存在。如果活性颗粒表面某处没有导电剂存在,这些地方不能得到足够的电子提供,就会造成极化的增加,降低材料的可逆容量。任何LiFePO4/C的制备方法都很难保证所有活性颗粒表面的有效碳包覆。而锂离子电池性能的好坏除了与电极材料的电化学性能直接相关外,也与极片的制备和极片/电解液界面有关。磷酸铁锂正极片的成分为LiFePO4活性材料、导电碳黑和粘结剂PVDF。只有在活性物质、导电剂和电解液三者相互接触的点才能发生电化学反应。而使用涂碳铝集流体可以在导电性较差的磷酸铁锂颗粒与铝箔集流体之间人为地制作一个良好的电子导电层区域,可以使得电子的传输更为便利,并减小铝箔的氧化和电解液对集流体的腐蚀,如图5使用普通铝箔集流体(A)与使用涂碳铝集流体(B)电极过程的比较所示。另外,涂碳铝箔的表面碳会与正极片中的电碳黑Super P和Ks-6以及LiFePO4/C复合材料中的原位碳三者实现较好的结合,充分有利于电极过程中电荷的有效传递。这一机理图可以很好地解释使用涂碳铝集流体的磷酸铁锂电池在快速放电倍率下性能的改善原因。

图5 使用普通铝箔集流体(A)与使用涂碳铝集流体(B)的电极过程比较Fig.5 Comparison of the electrode process with using common Al foil(A)and coating carbon aluminum foil(B)

3 结 论

本文研究了采用不同厂家涂碳铝集流体用于制作10 Ah磷酸铁锂软包电芯的性能,并研究和对比了使用普通铝箔与涂碳铝箔的电池主要性能。

获得以下主要结论:使用涂层铝箔不但可以提高磷酸铁锂材料的粘结性,而且使用导电涂层可以有效降低正极材料和集流体的接触内阻,从而减小电池内阻,提高电池倍率性能。与使用普通铝箔作为集流体相比,通过使用涂碳铝箔可以使得电池的内阻降低65%左右,但是,磷酸铁锂正极材料的克容量却偏低约5~10 mAh·g-1,首次循环效率也偏低4%左右;但是,使用涂碳铝箔集流体可以在集流体和磷酸铁锂颗粒之间形成惰性良好的导电层,从而明显改善电芯的大电流放电能力和减小极化的发生,在10C放电倍率下,使用涂碳铝集流体的电芯放电平台增加0.3~0.4 V,在快速放电15C倍率下,使用涂碳铝箔的电芯比使用普通铝箔容量提高约15%左右;使用涂碳铝箔集流体的电芯在常温下储存性能较优,但受高温影响较严重,常温自放电率较高,但容量恢复率也较高;使用涂碳铝箔可以减少铝箔基体受到腐蚀并提高电芯的循环寿命,经过550周循环后,使用涂碳铝箔集流体的循环性性能提高约1%。但是,使用涂碳铝箔对电芯低温性能并无改善。

[1]WU Yu-Ping(吴宇平),WAN Chun-Rong(万春荣),JIANG Chang-Yin(姜长印).Lithium Ion Secondary Batteries(锂离子二次电池).Beijing:Chemical Industry Publishing House,2002.

[2]Bruce P G.Solid State Ionics,2008,179(21/22/23/24/25/26):752-760

[3]Armand M,Tarascon J.M.Nature,2008,451(2):652-657

[4]Ohzuku T,Brodd R.J.Power Sources,2007,174(2):449-456

[5]Padhi A K,Nanjundaswamy K S,Goodenough J B.J.Electrochem Soc.,1997,144(4):1188-1194

[6]Whittingham M S.Chem.Rev.,2004,104(10):4271-4301

[7]Yamada A,Hosoya M,Chung S C,et al.J.Power Source,2003,119-121(1/2):232-238

[8]Chen Z H,Dahn J R.J.Electrochem.Soc.,2002,149(9):A1184-1189

[9]Li Xiang-Yuan(李祥元).Thesis for the Masterate of Central South University(中南大学硕士论文).2008.

[10]Takahashi M,Tobishima S I,Takei K,et.Solid State Ionics,2002,148:283-289

[11]Gao F,Tang Z Y.Electrochim.Acta,2008,53(15):5071-5075

[12]XU Meng-Qing(许梦清),ZUO Xiao-Xi(左晓希),LI Wei-Shan(李 伟 善),et al.Chin.J.Power Source(电 源 技 术),2006,30(1):14-17

[13]Zhang S S,Xu K,Jow T R.J.Power Sources,2006,159(I):702-707

[14]Lian X Z,Ma Z F,Gong Q,et al.Electrochem.Commun.,2008,10(5):691-694

[15]XIE Xiao-Hua(谢晓华),CHEN Li-Bao(陈立宝),XIE Jing-Ying(解晶莹).Chin.J.Power Source(电源技术),2007,31(7):576-577

[16]TONG Hui(童汇),HU Guo-Hua(胡国华),HU Guo-Rong(胡国荣),et al.Chinese J.Inorg.Chem.(无机化学学报),2006,22(12):2159-2164

[17]Delacourt C,Wurm C,Laffont L,et al.Solid State Ionics,2006,177(3-4):333-341

[18]ZHANG Qiu-Ming(张秋明),QIAO Yu-Qing(乔玉卿),ZHAO Min-Shou(赵敏寿),et al.Chinese J.Inorg.Chem.(无机化学学报),2012,28(1):67-73

[19]Ravet N,Abouimrane A,Armand M,et al.Nature,2003,2(11):702~703

[20]Zhuang D G,Zhao X B,Xie J,et al.Acta Physico-Chimica Sinica,2006,22(7):840-844

[21]LIANG Feng(梁风),DAI Yong-Nian(戴永年),YAO Yao-Chun(姚耀春).Chinese J.Inorg.Chem.(无机化学学报),2010,26(9):1675-1679

[22]Ong C W,Lin Y K,Chen J S.J.Electrochem.Soc.,2007,154(6):A527-A533

[23]TANG Zhi-Yuan(唐致远),GAO Fei(高飞)XUE Jian-Jun(薛建军).Chinese J.Inorg.Chem.(无机化学学报),2007,23(8):1415-1420

[24]YANG Shu-Ting(杨书廷),LIU Yu-Xia(刘玉霞),YIN Yan-Hong(尹艳红),et al.Chinese J.Inorg.Chem.(无机化学学报),2007,23(7):1165-1168

[25]Dominko R,Gaberšcek M,Drofenik J,et al.J.Power Sources,2003,119/121:770-773