基于华中数控系统HNC-818B/M的测头对刀技术研究*

2014-07-13唐小会王平江陈东生

陈 华 唐小会 黄 文 王平江 陈东生

(①中国工程物理研究院机械制造工艺研究所,四川 绵阳621900;②华中科技大学机械科学与工程学院,湖北 武汉430074)

磁流变抛光技术被誉为光学制造界的革命性技术,能快速获得数十纳米以下的高精度面形和1纳米以下的表面质量且近无亚表面缺陷,具有其它确定性抛光技术(如数控抛光)无法比拟的高精度、超光滑和高效率加工工艺优势。作为实现磁流变抛光技术的工艺装备载体,自动对刀测量是实现确定性抛光工艺的必要前提。通过对刀测量,建立工件坐标系、确立工件坐标原点相对机床坐标系的位置,以便实现数控编程、进行自动化加工;通过对刀测量,实现工件位姿测量与调整的自动化;通过对刀测量,实现磁流变抛光技术中诸如缎带标定等工艺需求。

中物院机械制造工艺研究所磁流变抛光项目组针对磁流变抛光工艺装备应用需求,前期开展了基于西门子840D数控系统多功能对刀测量技术研究[1],其研究成果应用于多台磁流变抛光工艺装备中运行良好。根据国家“高档数控机床与基础制造装备”专项要求采用国产数控系统的要求,本文设计了基于华中数控系统HNC-818B/M的对刀测量方案,通过对刀测头信号处理、驱动程序与对刀功能模块设计等,实现了雷尼绍MCP测头与华中数控系统的有机集成。对刀测量实验结果表明:重复对刀测量精度优于2μm,对刀功能和安全可靠性满足项目应用需求。

1 应用需求分析

在磁流变抛光工艺装备中,需通过测头对刀技术,实现建立工件坐标系、测量工件位姿、标定缎带等功能。根据某专项要求研制的磁流变抛光工艺装备采用国产数控系统,测头对刀技术必须与国产数控系统有机集成,并满足磁流变抛光工艺装备中测头对刀测量的以下几个要求:(1)具备非常高的可靠性,避免测头、抛光头与工件发生碰撞。(2)测量精度高,具备较高的重复定位精度,重复定位精度优于3μm,满足定点抛光的工艺需求。(3)成本较低,满足设备以较低的成本实现较高的经济效益。根据以上需求分析和机床控制系统总体设计,选择华中数控系统HNC-818B/M。本文从测量功能和测量性能两方面综合考虑,设计了基于华中数控系统HNC-818B/M的测头对刀方案,满足磁流变抛光工艺对测头对刀测量技术的多功能与高性能的工程应用需求。

2 对刀测量方案设计

2.1 测头方案

目前对刀测量方法主要包括非接触式测量和机械接触式测量两大类[2-5]。非接触式测量具有快速对刀、可检测微细结构、对工件无接触损伤等优点[6-8],但以激光为代表的非接触式测量方式存在对环境的敏感性及高成本等局限性,制约其广泛推广应用。机械接触式测量具有测量精度高、可靠性高、成本较低等优点,使其在三坐标测量、逆向工程研究等方面得到广泛应用。

在磁流变抛光工艺装备中,加工工件为透明材料,采用激光非接触测量精度较低,且实现X、Y、Z三方向对刀测量的结构复杂、可靠性降低。因此,选用机械接触式测量方法实现对刀测量,其测量原理如图1所示。测头触碰工件时产生一个触发信号,该信号经过信号转换器进行采样、整形、滤波后,转换为控制器可识别处理的信号,该信号上升沿触发控制器进行中断处理,如记录当前坐标值、调用运动子程序等。

因此,为确保测头对刀满足测量精度和可靠性要求,设计中重点考虑以下下几方面:(1)传感器测头具有较高的灵敏度和重复定位精度,以确保测头触碰工件时能触发有效信号,并确保原始信号重复精度高。(2)信号转换器处理原始信号响应快,即:原始触发信号经信号转换器处理后输出信号,相对于原始信号的迟滞时间短,减少因迟滞导致运动方向坐标测量值与实际值之间的误差值(可通过软件补偿)。(3)对刀测量程序中需进行防碰撞设计,以保护测头、抛光头和工件,确保对刀测量过程可靠进行。根据以上分析,传感器测头选用雷尼绍MCP(03M314)测头,如图2所示。该测头价格相对机床用测头便宜,其重复定位精度为±1μm,外接24 V电源、驱动能力为20 mA。该测头输出信号不能直接输入到控制器,需经信号转换器进行采样、整形、滤波。雷尼绍公司为其测头设计了接口模块MI8-4,将测头信号转换成常闭或常开触点信号。但该接口模块价格比较贵。根据其信号处理原理,设计并定制了信号处理模块XH-2,如图3所示,其成本低于接口模块MI8-4价格的1/10。XH-2模块的信号处理精度和可靠性在中物院机械制造工艺研究所研制的PKC1000-Q2磁流变抛光机床应用中得到了充分的验证。

2.2 测头与数控系统集成方案

在西门子840D数控系统中,系统提供了实现两传感器测头信号专用的软硬件接口,在硬件上表现为其NCU的I/O接口X121的针脚9和针脚28,在软件上表现为数据接口信号DB10.DBX107.0和DB10.DBX107.1。测头输出信号通过信号转换模块进行信号处理,分别输入到西门子840D数控系统NCU的X121的针脚9和针脚28。PLC循环扫描检测DB10.DBX107.0和DB10.DBX107.1,判断测头是否产生触发上升沿信号;NC程序中分别通过命令“MEAS=1”和“MEAS=2”,分别实现测头1、测头2在其触发产生上升沿信号时记录当前坐标值,并跳转当前NC程序段。

在华中数控系统HNC-818B/M中,系统没有提供专用于测头信号的软硬件接口,原基于西门子840D数控系统的对刀测量方案无法应用于华中数控系统HNC-818B/M中。为基于华中数控系统HNC-818B/M实现对刀测量,中物院机械制造工艺研究所与华中科技大学合作开展了相关技术研究,中物院机械制造工艺研究所设计对刀测量技术方案,华中科技大学提供数控系统底层功能的开发与支持,完成了基于华中数控系统HNC-818B/M的自动对刀测量功能与实验验证。

2.2.1 硬件设计方案

在华中数控系统HNC-818B/M中,通过NCUC总线式PLC的I/O单元实现外部信号与数控系统之间的连接与数据交换。目前,华中数控系统暂未提供可供于特殊功能用途的高速I/O单元,其总线式PLC的开关量输入延迟远小于第一级PLC程序扫描周期时间(1 ms)。因数控系统响应延迟导致的定位误差,计算对刀测量速度如下:

因此,将测头触发信号编程至第一级PLC程序中,理论上,对刀测量时机床进给速率低于0.06 m/min时,由于软硬件响应延迟导致的测量误差将小于1μm。

华中数控系统总线式PLC单元PNP数字输入模块检测“1”信号的驱动电流要求大于40 mA。雷尼绍MCP测头触发信号经信号处理模块XH-2调理后,输出+24 V信号、驱动电流约20 mA,而继电器+24 V线圈的驱动电流一般大于36 mA。因此,XH-2输出信号无法直连驱动华中数控系统I/O模块的数字输入点,也无法采用普通继电器在XH-2输出信号和华中数控I/O模块的数字输入点间中转实现。在未对信号处理模块XH-2进行修改、调整其输出电流的情况下,测头信号处理硬件模块中临时增加了电流继电器,将XH-2输出信号中转至华中数控I/O模块的数字输入点,其测量电气原理图如图4所示。

2.2.2 软件方案

测头对刀流程如图5所示,测头信号经信号处理模块、电流继电器和华中数控系统的数字输入点后,控制器循环扫描检测触发信号是否产生。当控制器检测到触发信号后,NC根据用户程序执行中断和跳转。通过配置系统参数表,并根据工艺测量需求编制NC子程序,实现工件坐标系建立、位姿测量、缎带标定等各种测量功能。

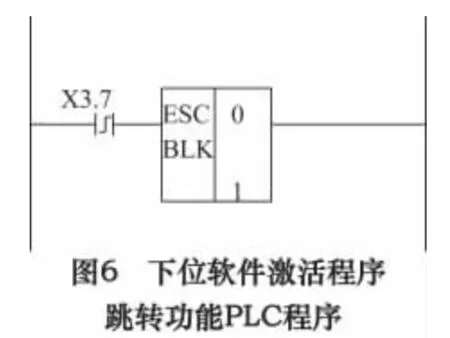

测头对刀功能的实现,主要基于数控系统提供的程序跳转功能,即华中数控系统HNC-818B/M提供的G31指令[9~10]:在下位PLC程序中,设置测头触发信号(X3.7)的上升沿激活程序跳转功能(ESC BLK),如图6所示;下位PLC软件程序循环扫描,X3.7上升沿使数控系统当前运行的NC程序G31.1指令生效,跳转至相应的程序段,通过NC记录并存储当前坐标位置至宏变量中。此外,通过HNC-818B/M提供的PMC轴功能,实现测头非正常触发情况下各轴按顺序进行安全回退,以保护工件、抛光头、测头及机床。

3 实验与结果

3.1 对刀测量实验方案

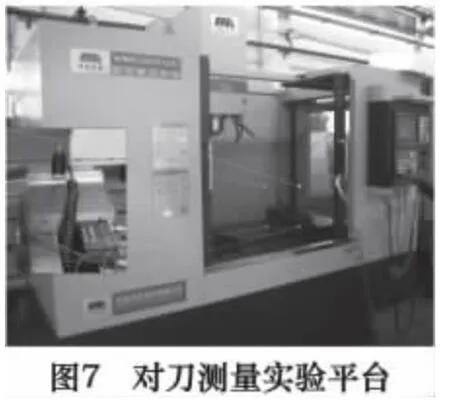

测试实验平台选用了沈阳机床股份有限公司基于华中数控HNC-818B/M研制的VMC850E立式加工中心。为便于安装MCP测头,对刀测量实验采用了测头倒装式,如图7所示。MCP测头倒置安装固定于虎钳上(虎钳固定于机床X-Y工作台)。

为检验设计方案的可行性,重点考核测头对刀重复定位精度,设计了如下测头对刀NC程序:测试过程中只移动X轴,其余各轴(包括主轴、Z轴、Y轴)固定不动,以确保多次重复测量点的位置保持固定。由于雷尼绍MCP测头灵敏度较高,采用了快速粗对刀、慢速精对刀的测量方法,减少测量信号响应迟滞时间引入的测量误差,以提高其重复定位精度。

G54 G90 G40;动态设置G54全为0,绝对编程方式

G01 X10 F1000;测头快速移动到X10行程处

G01 X20 F500;测头较快速移动到X20行程处

G31 L1 X70 F100;沿X正向移动直到测头第一次触发(粗对刀测量)

#54020=#1110;存储粗对刀测量X轴坐标位置

G01 X[#1340-#1030-5]F400;X轴快速回退5 mm

G31 L1 X[#1340-#1030+1]F50;沿X正向移动直到测头第二次触发(精对刀测量)

#54010=#1110;存储精对刀测量X轴坐标位置

M30;程序结束并返回程序头

3.2 实验结果

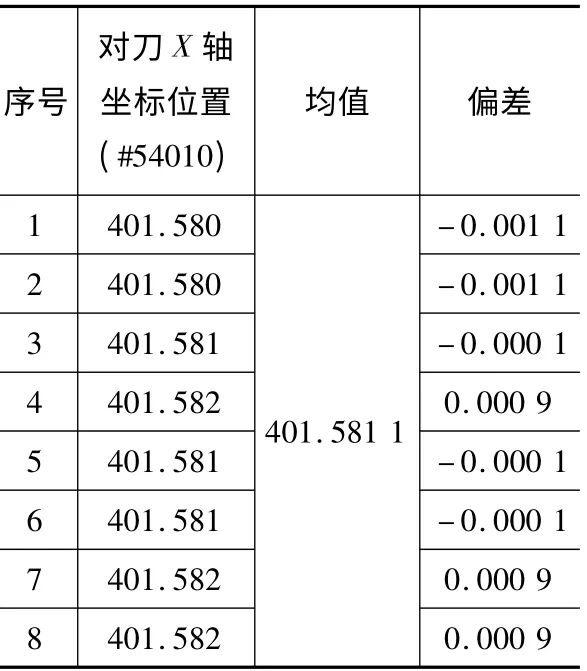

重复多次运行以上对刀测量NC程序,测量并读取宏变量#54010,记录结果如下:

如表1所示,各次测量偏差不大于0.001 1 mm。测量数据表明,该方案的测量器件和测量方法,应用于华中数控系统HNC-818B/M,满足测头对刀测量功能和性能两方面的需求。

4 结语

本文基于华中数控系统HNC-818B/M设计的测头对刀测量方案,在配置HNC-818B/M的国产数控机床VMC850E上得以验证,重复测量精度优于2μm。结合数控系统底层支持设计对刀测量安全控制策略,实现了对刀测量安全可靠性满足磁流变抛光工艺的应用需求,并实现高档工艺装备核心功能模块的国产化。

表1 对刀测量结果 mm

[1]陈华,陈东生,何建国,等.基于西门子840D测头对刀技术研究[J].制造技术与机床,2013(11):17-20.

[2]王建平,黄登红.数控加工中的对刀方法[J].工具技术,2005,39(2):73-75.

[3]德马吉公司.对刀仪[J].现代制造,2008(10):105.

[4]左家圣,左旭坤.数控机床自动对刀仪的设计[J].中国设备工程,2006(12):19-20.

[5]宋长双,薛平萍,李多祥.对刀仪在数控机床上的应用[J].制造技术与机床,2011(05):143-145.

[6]Buttrey.激光对刀系统中雷尼绍创新的微孔技术[J].WMEM,2004(3):72-74.

[7]史晓龙.工程陶瓷工件磨削过程对刀检测及进给量精确控制研究[D].青岛:中国海洋大学,2008.

[8]段德山.工件非接触检测中机器视觉的研究与应用[D].北京:北京邮电大学,2007.

[9]武汉华中数控股份有限公司.HNC-8数控系统软件PLC编程说明书[Z],2011.

[10]武汉华中数控股份有限公司.华中8型数控系统软件参数说明书[Z],2011.