五轴机器人加工系统的开发*

2014-07-13夏伯雄

夏伯雄 杜 军

(武汉软件工程职业学院机械工程学院,湖北 武汉430205)

在过去的四十年里,工业机器人被用来实现诸如 工件去毛刺、抛光、打磨等工艺,以及构件焊接、装配、喷漆和辅助工艺等,但用于加工工艺过程的只占工业机器人总数的3%~4%[1]。工业机器人相对机床更廉价、更灵活,具有更大的工作空间。这就是人们热衷于用机器人取代机床进行某些多轴铣削加工工艺的原因。包括铣削粘土、泡沫、蜡等材料,用于新产品设计、造型和快速成型项目[2]。对于木、石和铝等传统材料的工件加工,中等或小尺寸公差的工件也能产生令人满意的结果[3-5]。

精度差、僵硬、程序复杂是在加工车间广泛采用加工机器人最重要的限制因素。机器人加工领域有相当多的研究用来分析机器人的结构以提高加工精度。机器人加工主要的研究领域可分为运动、校正、控制、编程和工艺开发[1-2,4,6-7]。此外,世界领先的机器人制造商在为专用的机器人加工应用开发机器人手臂[8]。加工机器人程序复杂的原因是因为各机器人制造商使用其专用机器人编程语言,不存在行业标准。这也是研究人员开发通用软件的强烈动机所在,如G代码翻译器,具体的后处理器解决方案等,以使机器人编程效率接近数控机床的编程效率[7-8]。

为了促进机器人在加工领域的有效利用,提出了以机床方式控制和编程可重构机器人加工系统的理念[9]。本研究将数控机床的通用编程语言G代码,用于加工轻质材料、小公差的自由曲面复杂工件的可重构机器人多轴加工系统的概念,将复杂曲面加工的五轴立式关节机器人视为倾斜五轴立式铣床(X,Y,Z,A,B)的具体配置,在机器人建模的基础上,提出基于EMC2软件系统,开发低成本的控制和编程系统的原型。通过几个试件的成功加工,验证了实验机器人加工系统。为机器人编程语言的标准化作了有益的探索。

1 基于多轴加工系统的可重构机器人的概念

可重构机器人的多轴加工系统应具备由现有CAD/CAM系统生成自由曲面的较大尺寸、小公差、轻质材料的复杂工件的快速加工能力和逆向工程的能力。

以多轴加工系统[9](图1)为基础的可重构机器人的内涵是:

(1)专用五轴立式关节机器人(图1a)的开发:具有较大工作空间,更大的有效载荷和刚度,具有类似于集成电主轴[4],基于刚度[3]与特殊性[10]等方面的优点,本机器人作为主轴可倾立式五轴铣床(X,Y,Z,A,B)使用[11]。

(2)可通过附加旋转轴和移动轴的模块化系统重新配置系统(图1b、1c)。

(3)本阶段,开放结构的控制基于PC机上实时的Linux平台和增强型机床控制(EMC2)软件系统。

(4)运用立式五轴铣床的G代码编程,赋予机器人G代码编程的可能性。

(5)实施三至五轴加工的主轴可倾立铣床(X,Y,Z,A,B),以利用现有的CAD/CAM系统。

(6)在虚拟机器人加工系统中配置面向对象的编程语言Python,实现控制系统程序的仿真与检验。

为验证可重构机器人的概念并开发控制和编程系统,用标准的六轴立式关节机器人(50 kg有效载荷,如图2)作为试验平台,停用第六轴。并配备最高速度为18 000 r/min的电主轴。

如图2,实验的五轴机器人机械加工系统可视为主轴倾斜五轴立式铣床(X,Y,Z,A,B),工件在机器人前的工作台上加工。相对于参照位置有限关节运动的可重构系统提供相关刚度的设备,考虑只有一解的逆运动学,避免机器人的特殊性。

2 运动学建模

要在加工过程中控制刀具的位置和方向,需要为机器人建立运动学数学模型。本文运动学建模包括运动学问题的直接解和逆向解。

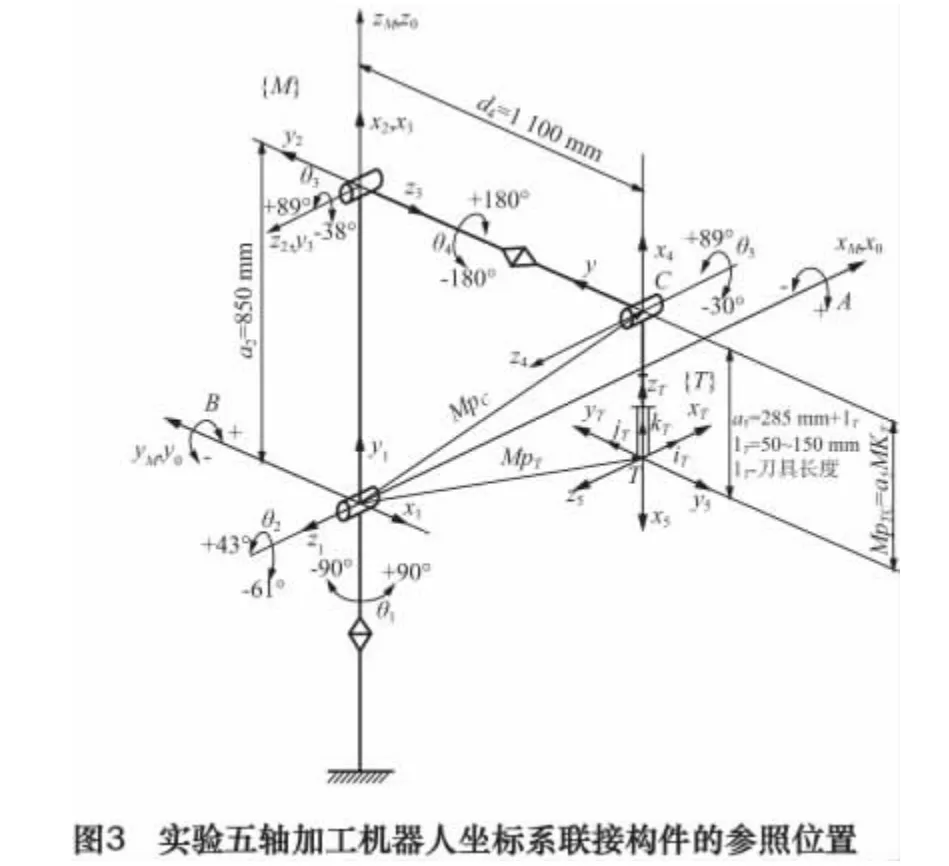

为建机器人模型,使用Denavit-Hartenberg符号[12-14]。移动机器人有5个杆件分别由5个铰链连接在一起。第一杆件连接于支座,而最后一杆件附上了刀具。要执行运动分析,要将坐标系固定在每个杆件上。坐标系之间的相对位置和方向可用齐次变换来描述。将描述前一杆件和下一杆件之间关系的齐次变换称为矩阵A。则i-1iA表示D-H中的坐标系(i-1)向坐标系(i)变换的矩阵。图3显示了用于实验五轴机器人的D-H的坐标系的参照位置。

D-H模型采用四个参数(αi,αi,di,θi)来描述变换,包括从杆件(i-1)到杆件(i)的平动和转动。参数αi代表两联接节点公共的长度;参数αi表示两个杆件的夹角;其它两个参数描述两相邻铰链的相对位置:di提供它们的距离,θi表示它们的旋转。

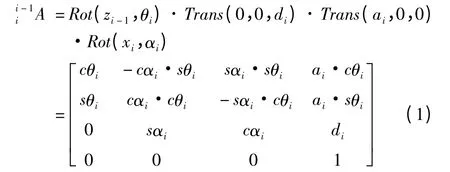

在D-H坐标系被分配到各个杆件之后,连续坐标系(i-1)及(i)之间的变换描述如下:

式中:“c”和“s”指余弦和正弦函数。

表1 D-H的运动学参数

方程(1)中替换表1里各个杆件的D-H参数,可以得到变换矩阵,i=1,2,…,5。

2.1 正向运动学

刀具坐标系{T}相对于机器人参照系{M}(图3)的位置和方向[12-14],对于给定的坐标向量θ和杆件参数可确定为:

式中元素可表示为:

此处,θij=θi+θj。以上即为正向运动学的解。

2.2 逆向运动学

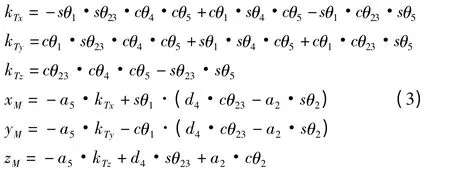

下面是逆向运动学的代数解法,即用计算出的θ1、θ2和θ3的值,计算出θ4和θ5。

从方程(2)开始,写为:

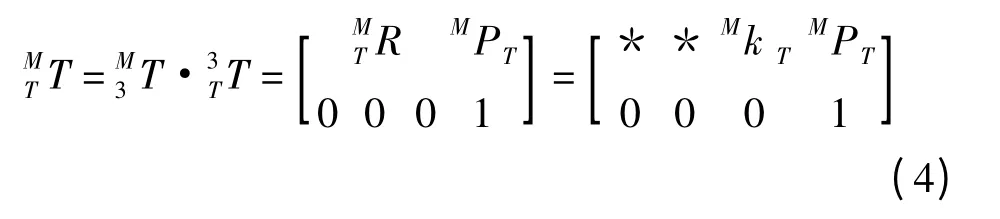

将已解得的θ1,θ2,和θ3代入方程(1)中,由矩阵A,i=1,2,3,得出:

方程(1)中,再将θ4和θ5代入矩阵,i=4,5,得到:

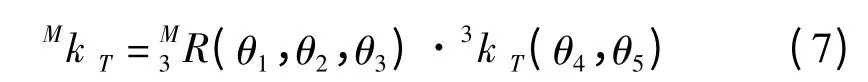

上述方程中矩阵的星号元素不需要表示,这些元素不重要。从方程(4)~(6),有可能只控制刀具方向轴zT,很明显,

方程(7)中,矢量3kT可由下式决定:

即由方程(4)-(6),有:

由于-30°≤θ5≤89°,从方程(9)可确定θ5:

其中,

从方程(9)还可确定关节角度θ4:

其中:

至此,逆向运动学问题的解得以完成。

3 控制和编程系统

如图1a是机器人加工系统开放结构控制(OAC)系统的第一原型,表示实验中的五轴立式加工关节机器人。图2表示基于多轴加工系统可重构机器人的概念特色,即机器人可由数控机床编程人员使用现有的CAD/CAM系统或G代码直接进行编程。在OAC的解决方案中,是要开发最低成本的控制系统原型。本原型基于用于机床、机器人和并联机[15]等计算机控制EMC2软件的PC实时Linux平台。EMC2是由美国国家标准与技术研究所创建的一个免费软件。

此加工机器人控制系统原型开发分为几个阶段:逆向运动学和正向运动学的功能测试、机器人离线编程、实时控制系统的特性测试、碰撞监测及虚拟机器人的配置等。

3.1 控制系统的结构

图4显示低成本控制系统的第一原型的结构,其中EMC2软件是基本构成。EMC2软件系统由4个模块组成:运动控制器(EMCMOT),离散I/O控制器(EMCIO),任务协调模块(EMCTASK),图形用户接口(GUI)。

在这4个模块中,只有EMCMOT是一个实时模块。模块EMCMOT与非实时模块EMCTASK之间的通信由共享内存或由RT-Linux的先进先出进程实现。

EMCMOT模块进行轨迹规划,正向与逆向运动学计算,计算电动机驱动器所需的输出功率。凡是不直接涉及到机器实际轴运动的I/O功能,都由EMCIO模块处理。

EMCTASK模块用于RS-274NGC机床编程语言任务级的命令处理器和程序译码器,这种机床的编程语言称为G代码。

为EMC2软件系统开发了几个用户接口。AXIS是最先进的图形用户接口,具有互动G代码预览特点,这将扩展到机器人加工系统的应用中。

硬件抽象层提供从EMC2到机器人控制硬件或虚拟机器人的实时数据传输。在控制系统启动时,需要在实时或虚拟机器人控制之间作出相应的配置选择(图4)。通常用虚拟机器人视觉检测可能的碰撞而启动第一控制系统配置,并作出最后核查程序。从PC端到驱动器的连接经由加工控制接口实现,包括ADC、DAC和I/O通道。

3.2 虚拟机器人

虚拟机器人运用EMC2中几个预定义的Python类进行配置,用C语言编程并集成在EMC2软件系统中(图4)。

如图5,工件的编程可以利用后处理器,方便地将CL文件转换为G代码。这意味着程序员能够以普通方式从工件的CAD模型开始,在Pro/Engineer软件中生成CL文件。生成的刀具路径通过数控检查进行测试(用动画显示刀具路径和材料去除)。使用为主轴可倾立式五轴铣床(X,Y,Z,A,B)配置的后处理器,进行CL文件的后处理以获得机器人G代码程序,此程序传送到机器人控制系统。

将机器人初始化,在刀具、工件的设置完成后,该程序可以两种方式进行测试(图5)。第一在G代码装载过程中,EMC2软件显示编程的刀具路径。然而,第二个途径至关重要,由于采用虚拟机器人能用G代码进行最终的验证,包括以下内容:

检查机器人是否在有限的关节运动范围内和速度执行指定的路径;视觉检测机器人与刀具,工件与夹具之间的碰撞。该程序验证后,可以在实际机器人上安全地运行。

4 实验

如图6,实验机器人用于加工3个试件。第1个试件设计成类似于各种标准试件,以便使机器人编程能力的试验产生标准特征。对帽罩五轴预加工和三轴加工都使用平头立铣刀(刀具/刃长60/30 mm,直径12 mm)。

第2个试件由二球面圆滑连接,带有环形表面的复杂解析表面。执行三轴预加工后的五轴精加工。两种情况都使用球头立铣刀(刀具/刃长140/80 mm,直径11 mm)。

图6显示了三轴或五轴加工人脸形状自由曲面的第3个件的五轴精加工。对于这个试件,使用球头立铣刀。

机器人参考位置的设置和基本的校准由机器人制造商的专家完成。该实验的主要目的是测试所开发的控制系统原型的能力。实验用Pro/Engineer软件,设想机器人的编程和加工与主轴可倾五轴立式铣床(X,Y,Z,A,B)的编程和加工方式完全一样。

程序在加工之前从两个方面进行测试:

(1)在EMC2中进行刀具路径的曲线仿真

(2)在虚拟机器人加工系统中进行最后的程序验证,视觉检测可能的碰撞,因为虚拟加工系统,除了虚拟机器人,还涉及虚拟工件、夹具及固定装置。

实验证实,数控机床编程员和操作者直接编程和操作可用于轻质材料、小公差的复杂表面工件的低成本的机器人加工系统。对实验机器人加工系统的开发和试验表明,对于G代码广泛应用于工业的今天,这种商业系统将优于兼容的机器人加工解决方案。以后各阶段的研究将涉及专门的五轴立式关节加工机器人及控制系统的开发,这将使各种机器人轴及外加旋转轴和平移轴组合的三轴至五轴的机器人加工得以实现。

5 结语

本文介绍了基于加工小公差、自由曲面的轻质材料复杂工件的多轴加工系统可重构机器人的概念。对于五轴机器人加工系统,在机器人运动学建模的基础上,详细论述了基于EMC2软件系统开发低成本的控制和编程系统的原型。通过加工三种轻质材料试件,对提出的实验机器人加工系统进行了验证。对试件进行三轴或五轴的解析和自由曲面的加工,其中编程和加工都是根据数控机床的G代码进行的。

其创新点在于,首先为了实现可重构机器人的设想开发控制和编程系统,使用一个标准化的六轴垂直关节机器人(具有50 kg的有效载荷)用来作为一个试验平台,关闭第六轴。该机器人配备了最高速度为18 000 r/min的高速电主轴。同时此实验的五轴机器人机械加工系统被进一步视为主轴倾斜型五轴立式铣床(X,Y,Z,A,B),工件加工在机器人前面的工作台上进行。

[1]Pan Z,Zhang H.Robotics machining from programming to process control:a complete solution by force control[J].Ind RobotInt J,2008,35(5):400-409.

[2]Shirase K,Tanabe N,Hirao M,et,al.Articulated robot application in end milling of sculptured surface[J].JSME Int JSer C,1996,39(2):308-316.

[3]Abele E,Kulok M,Weigold M.Analysis of a machining industrial robot[C].Proc 10th International Scientific Conference on Production Engineering-CIM2005,Lumbarda,Croatia,2005,pp II 1-11.

[4]Abele E,Weigold M,Rothenbucher S.Modeling and identification of an industrial robot for machining applications[J].Annals of the CIRP,2007,56(1):387-390.

[5]Shin-ichi M,Kazunori S,Nobuyuki Y,et al.Highspeed end milling of an articulated robot and its characteristics[J].JMater Process Technol,1999,95:83-89.

[6]Olabi A,Bearee R,Gibaru O,et,al.Feedrate planning for achining with industrial six-axis robots[J].Control Engineering Practice,2010,18(5):472-482.

[7]Li W,Red E,Jensen G,et,al.Reconfigurable mechanisms for application control(RMAC):applications[J].CompAided Des Appl,2007,4(1-4):549-556,ISSN 1686-4360.

[8]DePree J,Gesswein C.Robotic machining white paper project-Halcyon Development,http://www.halcyondevelop.com,2008.

[9]Milutinovic D,Glavonjic M,Zivanovic S,et al.Development of robot based reconfigurable machining system[C].Proc 33rd Conference on Production Engineering ofSerbia,Belgrade,2009,pp 151-155,ISBN 978-86-7083-662-4.

[10]Affouard A,Duc E,Lartigue C,et,al.Bourdet P.Avoiding fiveaxis singularities using tool path deformation[J].Int JMach Tools Manuf,2004,44:415-425.

[11]Lee RS,She CH.Developing a postprocessor for three types of fiveaxis machine tools[J].Int JAdv Manuf Technol,1997,13(9):658-665.

[12]Paul RP.Robot Manipulators:mathematics,programming and control[M].MIT,Boston,1981.

[13]Fu KS,Gonzalez RC,Lee CSG.Robotics:control,sensing,vision,and intelligence[M].McGraw-Hill,New York,1987.

[14]Craig JJ.Introduction to robotics:mechanics and control[M],2nd edn.Addison-Wesley,New York,1989.

[15]Glavonjic M,Milutinovic D,Zivanovic S,et,al.Desktop three-axis parallel kinematic milling machine[J].IntJAdv Manuf Technol,2010,46(1-4):51-60.