基于PLC的变压器铁芯纵剪线控制系统改造

2014-07-13姜国平

赵 涛 姜国平 杜 春

(北方民族大学,宁夏 银川750021)

变压器铁芯纵剪线是变压器生产的专用设备之一,也是变压器厂的生命线,所有变压器生产所用到的硅钢带宽卷都要经过纵剪线纵向剪切成所需要的宽度,再卷制成卷料。如果纵剪线出现故障,变压器将无法正常生产。上世纪七八十年代进口的德国乔格公司变压器铁芯纵剪线的控制系统由许多单片机、大量的数字、模拟电子元器件组成。随着时间的变化,大部分元器件老化,故障时有发生,任意一个元器件的故障都可能导致整个系统不能正常工作,只靠维修来解决问题困难很大,很多元器件很难买到,再加上大量的数字、模拟器件老化严重,使得维护难度加大,要想从根本上解决这种现状,就必须对原有的控制系统进行改造,现运用三菱FX2N系列PLC取代原有的模拟、数字控制器,对整个铁芯纵剪线控制系统进行改造升级。

1 变压器铁芯纵剪线工艺流程

图1为变压器铁芯纵剪线示意图。整个设备主要由开卷机、纵剪机、张紧装置、卷取机等组成。

硅钢片纵剪生产线工艺流程为:拆包→上料小车→开卷机→胶辊→活动导向装置→圆盘剪→拉料辊→分料轮I→张紧轮→分料轮II→支撑辊→卷取机→下料小车→检验→打包。现将主要组成介绍如下:

(1)开卷机 用于铁芯纵剪线上料和放料,既可以通过手轮旋转螺杆副,带动主轴上的滑套,滑套又通过连杆带动卷筒做胀开或收缩运动,又可以采用液压传动的方式来实现胀开或收缩的动作。卷料一般为内径为φ510 mm,将卷料套在处于收缩状态下的卷筒上,转动手轮,卷料被撑紧,完成上料动作。放料动作由开卷机的直流电机驱动,其线速度应与纵剪机同步。开卷机的上料方式直接影响到纵剪线的运行,有些工厂采用天车上料,这样容易将硅钢卷损坏,并且卷料在开卷机上的放置位置不易控制,容易给硅钢带平展进入缓冲坑带来困难,导致纵剪线不能正常运转。为了避免上述问题的发生,一般都应配置上料小车。上料小车有手推式、手动机械升降,也有采用液压行走、升降的方式。

(2)纵剪机 是纵剪线的主机,主要由活动导向装置、圆盘剪和拉料辊组成。活动导向装置位于纵剪机的进料位置,用于将硅钢带准确、平展地送到两纵剪刀轴之间,也就是活动导向装置可以将进入纵剪机前的硅钢带在上、下、左、右的方向导入,以便带料顺利地剪切。圆盘剪主要完成硅刚带的纵向剪切,圆盘剪刀片的材料采用高速钢或硬质合金,刀片大多是采用粘结的办法固定在刀盘上,刀盘与刀体采用螺钉连接,在刀体内设置夹紧机构,乔格线的刀具夹紧机构采用圆锥滚针轴承轴向移动夹紧机构。拉料辊位于纵剪机的出料位置,由上、下两个辊子组成,上辊采用钢管上包橡胶或聚氨酯,其肖氏硬度为85~90,下辊是钢辊,由纵剪机传动装置提供动力,两辊间平行,并且必须与刀轴平行。上辊升降机构采用螺杆副和螺旋副组合,并设置压簧,在上、下辊间产生压紧力,起到牵引硅钢带被动剪切的目的。

(3)张紧装置 主要由分料轮I、张紧轮、分料轮II和支撑辊组成。张紧装置设置在收卷机前,它能使正在收卷的硅钢片料产生张力,并将剪开的条料分开,保证条料在收卷机上收卷紧密、整齐。压力调整是张紧装置的关键,它直接影响到卷料的整齐与紧密程度,如果硅钢片条料上所受到的压力不均衡的话,在收卷时,这些条料就会“跑偏”而收不齐。对于同时收卷的多条硅钢片而言,如果压力相差较大时,造成张力不同而硅钢片条料在地坑内的高度差较大,会使收卷机的速度难以控制,乔格线的张紧装置在上压板上采用气压,压缩空气的压力调整方便。

(4)收卷机 其与开卷机的构成类同,主要有电动机、联轴器、制动器、减速箱、主轴和卷筒等,位于整个纵剪线的尾部,用来收卷已剪好的硅钢片条料。工作时,同时剪切好的硅钢片必须同时卷绕在收卷机的卷筒上,每个窄的卷料必须要紧密,端面要整齐。随着卷筒上卷料的卷绕,直径会增大,硅钢片张力产生的力矩也随之增大。乔格线的收卷机采用直流电动机恒功率调速的方式,该技术已经成熟地应用到实际过程中,本文不再赘述。

(5)下料方式 纵剪线收卷后采用小车下料,当收卷机结束后,小车台面升高到料卷下侧面,收卷机收缩,卷料落在小车台面上,小车沿卷筒纵向拉出,再由吊车运走[1]。

2 系统设计

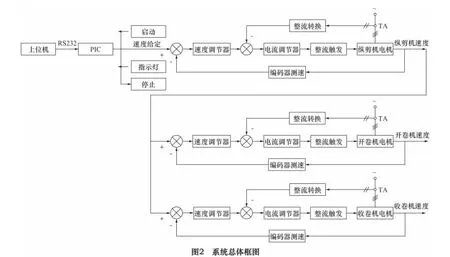

铁芯纵剪线的剪切质量的要求重点是剪切毛刺和单边直线度,特别是毛刺,它直接影响到变压器产品损耗等性能。行业产品分等明确提出剪切毛刺小于或等于0.02 mm才能为优等品[2]。纵剪线加工出的产品品质主要取决于开卷机、纵剪机和收卷机,其控制的关键是速度的匹配:开卷机与纵剪机的速度匹配和纵剪机与收卷机的速度的匹配。在开卷机与纵剪机和纵剪机与收卷机之间均设有一个活套,是硅钢带的缓冲区,同时还可以防止前后电动机不同步时拉伤硅钢带。开卷机、纵剪机和收卷机均采用直流电动机驱动,均采用编码器测速。

开卷机的开卷臂上料卷的卷径是不断变小的,在开卷机上检测其线速度比较困难,可以在活套靠近开卷机的一侧增设两个小的胶辊,在其中一个胶辊上装设一个编码器,由于胶辊上硅钢带的线速度与开卷机是相同的,这样既可以过渡硅钢带又可以很方便地测出开卷机的放料线速度。在纵剪机的上拉料辊上安装一个编码器就可以很方便地测出纵剪机的线速度。收卷机上卷料的卷径越来越大,直接测量其线速度有些困难,可以在支撑辊上安装一个编码器,就可以很方便地测出收卷机的速度。通过开卷机、剪切机和收卷机上的编码器所发出的脉冲信号就可以计算出相应的线速度,就可以通过PLC集中控制,控制框图如图2所示,进行速度的比较匹配,其中纵剪机为主速度,开卷机和收卷机以它为标准自动进行增减,纵剪机的速度是通过上位机手动给定的。为了防止测量和机械加工的误差引起的速度不匹配,在两个活套坑中设置了光电开关B11、B12、B21、B22,当硅钢带超过上限时,开卷机加速,收卷机减速,当硅钢带超过下限时,开卷机减速,收卷机加速。变压器铁芯纵剪线控制系统总体框图如图2所示。

速度调节采用PI调节,由于电流调节比速度调节速度快,超调小,波形变化复杂,而且要经常调节,对电动机的转矩控制要恒定,电流调节器相对速度调节器的时间间隔要小,所以电流调节采用模糊PI控制,对系统性能的提升更加有利。

取模糊语言变量e、ec、ΔKp、ΔTi的论域均为[-6,+6],确定它们的隶属度函数,采用Mamdani模糊推理方法,并根据不同偏差及偏差变化率对PI参数的要求及其现场调节的经验,由模糊控制规则表对输入语言变量量化后的各种组合通过模糊逻辑推理离线计算出每一个状态的模糊控制器输入,得出ΔKp、ΔTi的模糊控制查询表如表1所示。

在线进行PI参数整定时,计算机根据采样和变换来的E和EC值直接查表得出ΔKp、ΔTi在论域内的精确值,将这些值代入下式进行离线计算就可以得到控制系统的最佳的PI参数。

3 上位机界面

该系统上位机选用研华工控机IPC-610H,监控软件选用Kingview6.53。上位机与PLC通过RS232连接,进行实时通信,数据共享,人机界面采用中文界面,方便操作员操作。主操作界面如图3所示。

表1 ΔKp、ΔTi 模糊控制查询表

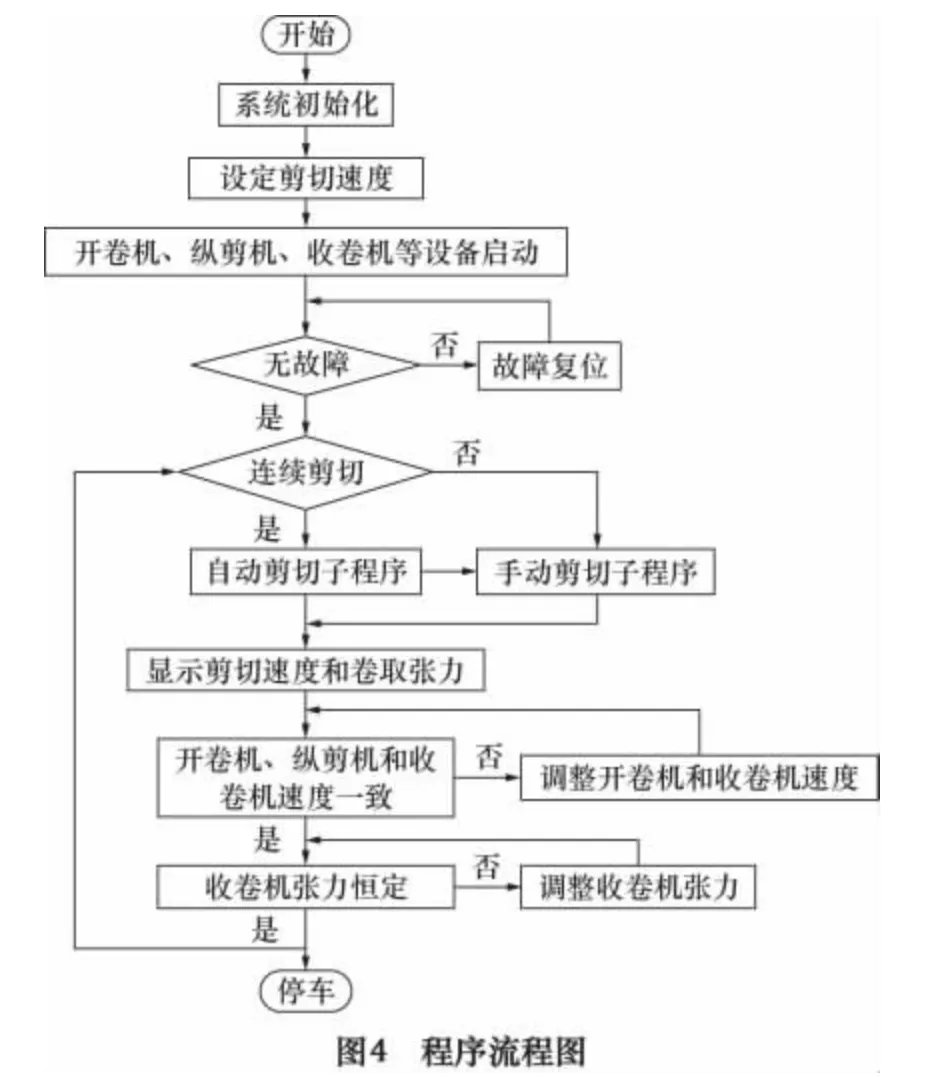

4 PLC程序

程序通过编程软件GX-Developer采用梯形图语言设计完成,主控制器采用三菱FX2N-64MR系列PLC作为整个纵剪线的实时控制器,扩展单元由4A/D和一个4D/A模块组成,用于模拟量和数字量之间的转换,输入模块主要是对整个系统的传感器、继电器、光电开关、编码器和控制按键的信号的采集,输出模块主要是对控制系统的所有电机的控制及其系统状态信息的显示。PLC程序必须实现以下功能:实现单机或多机正、反向点动及联动运行,多机联动时,开卷机到卷取机之间的线速度应保持一致;实现全剪联合剪切,不仅要保证全线的线速度一致,而且卷取机在卷绕硅钢带的过程中应保持线速度恒定及张力恒定,以便保持卷带紧而平整[3]。程序流程图如图4所示。

5 结语

在变压器铁芯纵剪线控制系统改造过程中,运用研华工控机和组态王软件组成上位机,对整个控制系统进行实时监控。采用三菱FX2N系列PLC控制整个系统传感器、继电器、光电开关、编码器和控制按键的信号的采集,以及所有电动机的控制及其系统状态信息的显示。开卷机、纵剪机和收卷机均采用直流电动机驱动,采用电流和速度双闭环控制系统控制3台直流电动机,其中电流控制为内环,采用模糊PI控制,速度控制为外环,采用PI控制。实际运行表明:硅钢片纵剪线系统运行稳定,达到了预期的改造目的,为变压器厂家既节省了买新设备的费用又避免了对原有设备淘汰造成的浪费,提高了生产效率,降低了生产成本,为同类纵剪线的改造提供了实际参考价值。

[1]于海年,薛守谦主编.变压器制造专用设备[M].北京:冶金工业出版社,2000.

[2]张承根.解剖国产变压器专用设备[J].机电新产品导报,2002(z1):110-112.

[3]吕海卫,李琳,刘光星,等.纵剪生产线直流系统的改造[J].电气应用,2008,27(6):30-33.