数控铣螺纹及其在航空发动机上的应用

2014-07-13俸跃伟

俸跃伟 燕 凯 于 洋

(沈阳黎明航空发动机(集团)有限责任公司,辽宁 沈阳110043)

航空发动机上有很多零件需要通过螺桩连接,航空发动机上的油管与主体零件的连接基本都是通过螺桩固定,因此很多零件需要加工螺纹孔。尤其是机匣类零件,作为整个发动机的骨架,需要连接各种油路和安装各种传感器,都需要通过螺钉连接。航空发动机上的螺纹孔对位置度和对相应端面的垂直度都有较高的要求,传统的螺纹加工方法,是用带后引导的专用丝锥,借助攻丝模板等专用钻具,将模具放在零件表面上,丝锥由模具导套引导通过手工攻丝完成。传统的手工攻丝具有很多弊端:

(1)底孔孔口倒角不好。加工螺纹的底孔一般需要孔口倒角,由于是手工攻丝,一般孔口倒角也由手工完成,因此倒角的一致性很难保证,而且倒角不光滑、不完整,经常会出现倒角缺口。

(2)螺纹的垂直度很难保证。由于是手工攻螺纹,即使螺纹底孔本身的垂直度很好,在手工攻螺纹时也会受操作者的技术水平等因素的限制,很难保证螺纹与相应表面的垂直度,尤其是在空间斜面上攻螺纹时,螺纹与斜面的垂直度就更难保证。

(3)断屑难且容易断锥。手工攻螺纹的丝锥排屑槽很小,因此攻螺纹时铰杠每转动1/2~1圈就应该倒转1/2圈,使切屑碎断后容易排出,加工效率很低;即使这样还会经常出现断锥的现象,如果丝锥断裂在零件内部,不仅取出困难,还严重影响零件的表面质量甚至造成零件报废。

(4)其他如丝锥折断、螺纹乱扣、螺纹喇叭、螺纹垂直度超差、螺纹中径超差等各种问题,操作者的技术水平更是影响螺纹加工质量的重要因素。

随着航空发动机的不断发展,发动机的性能不断地提高,对零件的加工精度和表面质量的要求也越来越高,尤其是当今对零部件疲劳寿命的关注,传统手工攻丝带来的孔口倒角缺陷和螺纹垂直度不好等因素,都很难满足先进航空发动机性能和寿命的要求。

近年来,随着数控加工技术的快速发展,尤其是多轴联动数控加工系统的应用,使更加先进的螺纹加工方式——螺纹的数控铣削加工得以实现。尤其是四轴以上的多轴联动的数控机床和数控系统的使用,使航空发动机上复杂空间型面上的螺纹数控铣削也能方便地加工。螺纹铣削的螺距精度一般能达到8~9级,表面粗糙度可达Ra0.5~0.63μm,可以满足航空发动机对螺纹尺寸和形位精度的要求,尤其是铣削螺纹的垂直度基本与螺纹底孔一致,能够比较好地满足装配性能。

1 螺纹铣加工原理及特点

1.1 螺纹铣加工原理

螺纹铣是基于先进数控机床具有多轴联动功能下的先进的螺纹加工工艺,通过主轴高速旋转并做圆弧插补和轴向插补结合的方式加工螺纹。螺纹铣刀周向进给和轴向进给同时进行,在螺纹铣削过程中刀具周向运动产生螺纹直径,同步的轴向运动产生螺距,如图1所示。

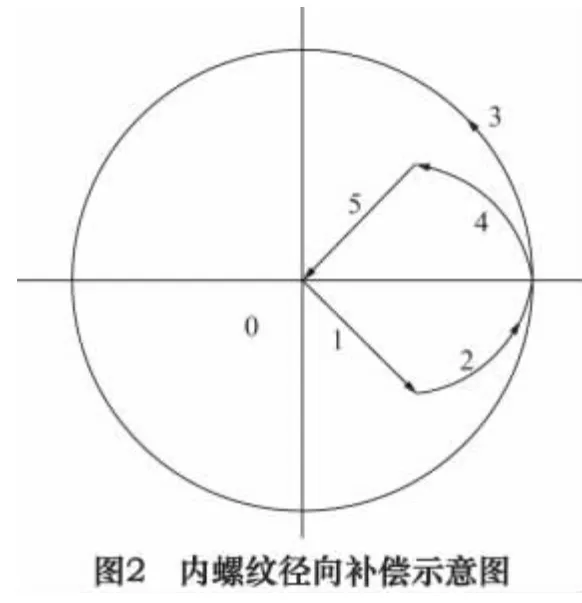

在螺纹铣削的整个运动过程中,为方便计算,螺纹铣削的进退刀一般采用1/2、1/4或1/8圆弧切入和切出(外螺纹可采用直线进退刀),铣削时应一般选用铣刀长度大于被加工螺纹长度的铣刀,这样螺纹铣刀在切入工件后只需旋转360°即可完成螺纹加工。在此采用1/8圆弧切入切出的进退刀方式进行说明。铣削内螺纹的径向补偿加工过程如图2所示,刀具首先运动到孔中心0位置,轨迹1运动到进刀位置,轨迹2切入工件并沿刀轴运动1/8螺距,轨迹3整圆插补并轴向运动一个螺距即可切制螺纹,轨迹4退刀切出并轴向运动1/8螺距,轨迹5退回孔中心。

1.2 螺纹铣加工特点

螺纹铣削作为一种先进的螺纹加工工艺,与传统的攻丝加工工艺相比,具有很多的特点和优势。

(1)用铣削加工出来的螺纹表面质量好。攻丝是在螺纹底孔上用丝锥通过一次或几次挤压把螺纹加工到位,螺纹表面质量差,通过剖开一个攻丝而成的螺纹孔并放在放大镜下观察结果,螺纹孔显得有飞边。而铣螺纹是通过数控机床的多轴联动插补加工而成,加工时可以根据实际加工情况调整补偿参数来控制径向切削深度,通过留余量粗精加工结合的方法来完成螺纹加工,提高表面质量。

(2)螺纹尺寸精度高。攻丝等传统螺纹加工方法是成型刀具加工工艺,螺纹的尺寸完全取决于螺纹成型工具的尺寸。随着丝锥的磨损,螺纹孔的尺寸也随之变化,因此精度比较差。铣削螺纹不是成型加工,而是通过数控插补铣削形成,螺纹尺寸通过数控加工程序和螺纹铣刀共同控制,可以通过简单的调整数控程序和对刀具的修磨来控制螺纹的尺寸,因此加工的螺纹尺寸精度好。

(3)螺纹形位精度好。如前所述,用传统方法加工螺纹,螺纹与相应表面的垂直度很难保证,尤其是航空发动机上复杂空间面上的螺纹加工,垂直度更是难以满足当前航空发动机性能的要求。铣加工螺纹时,螺纹与底孔及其相应平面可以在一次装中全部实现,其位置精度和与相应表面的垂直度都由数控机床保证,其形位精度可以得到很好的控制。

(4)加工效率高且成本低。如前所述,铣螺纹时螺纹铣刀只需要旋转360°加进退刀即可以完成螺纹加工,且数控机床的加工速度特别快,因此铣螺纹的效率非常高。螺纹铣刀通常采用高钒和高钴高速钢,甚至采用硬质合金制造,因此使用寿命长;一把螺纹铣刀可以加工左右旋向的内外螺纹,通用性好;且螺纹铣削是断屑切削,刀具局部接触,局部受力,切削力小刀具磨损低,而且螺纹铣刀可以再修磨,因此可以大大降低使用成本。

螺纹铣削加工还有内螺纹排屑方便、盲孔的底孔预留深度小、容易实现螺纹的二次切削等优点。

2 螺纹铣加工刀具的选择

目前通用的螺纹铣刀主要有整体式和镶刀片式两种类型,整体式螺纹铣刀一般应用于螺纹公称直径在16 mm以下的螺纹加工,镶刀片式螺纹铣刀一般应用于螺纹直径在16 mm以上的螺纹加工。整体螺纹铣刀的外形类似普通整体铣刀与螺纹丝锥的结合体(如图3所示),但它的切削刃没有丝锥那样的螺旋升程,加工中的螺旋升程依靠机床插补运动实现,因此左右旋螺纹都可以加工。镶刀片的螺纹铣刀类似于机夹铣刀,刀片可采用双面刃,从而降低刀具费用,但其抗冲击性和精度都较整体式螺纹铣刀稍差。

随着航空发动机的发展,其零部件很多都已经采用钛合金和高温合金等难加工材料,钛合金韧性和强度好加工回弹大,高温合金强度好且硬度高,对加工刀具都有较高的要求。而且航空发动机上用于安装固定的螺纹孔直径一般都比较小,通常直径都在16 mm以下,部分安装套帽的直径也在20 mm以下,因此加工此类零件一般都选用整体硬质合金螺纹铣刀。整体硬质合金螺纹铣刀的选用必须满足以下条件:螺纹铣刀螺距必须与加工螺纹螺距相同;螺纹铣刀直径必须小于加工螺纹底孔直径;螺纹铣刀的螺纹长度必须大于加工螺孔长度。

3 螺纹铣削应用实例分析

航空发动机零件上的螺纹孔通常都是成组呈均匀分布或对称分布。如图4所示为某航空发动机典型零件的螺纹孔形位公差要求及分布示意图,螺纹孔对端面的垂直度要求为0.05 mm,位置度要求为φ0.05 mm,形位公差要求非常严格,且该零件为铸造钛合金难加工材料,手工攻丝根本无法达到要求,必须使用数控铣加工。该螺纹为M6普通标准螺纹,螺纹公称直径较小,因此选用整体硬质合金螺纹铣刀,在此使用埃莫克法兰肯公司的整体硬质合金螺纹铣刀,铣刀直径为4.36 mm。由于螺纹孔为21孔沿圆周呈均匀分布,因此只需要编制一个螺纹铣加工程序,充分利用数控系统的柔性特点和数控机床的精度,通过将螺纹铣加工程序作为子程序调用,就可以完成21处孔的螺纹加工。螺纹底孔的主程序和铣螺纹主程序的主体相同,只改变子程序的调用,既使数控程序编制更加简单和方便,又降低了数控编程出错的风险。

在此使用旋转工作台的四轴立式加工中心,采用西门子840D系统的编程方式,并利用西门子系统参数化编程的优点,将螺纹公称直径、螺纹铣刀直径、刀具的当量半径、螺距和螺纹深度定义为宏变量,使螺纹的铣加工程序简单明了而且修改简单,通过简单修改参数赋值,就可以适用于不同直径的铣刀和螺纹孔径的加工。如果对标记LOCATION处稍作修改就可适应更多类型螺纹的加工,大大简化了螺纹铣程序的编制。如图5所示,DIAT1是螺纹公称直径,为了提高加工的安全性降低出错风险,在此使用刀具补偿功能并在程序中将刀具半径偏置出来,即将切削轨迹偏置刀具半径DIAT2/2,当输入刀具补偿不为0时加工留有余量,补偿值为0时将螺纹加工到最终尺寸。

下面是该工件M6螺纹的数控加工主程序及子程序:

螺纹加工主程序:

T1 M6

G54 D1

G0 G40 G90 Z200

X0 Y0C0 M03 S2200 M08

X196.5

C25.7142

L001 P21;调用铣螺纹子程序21次

G0 Z200 M09

X0 Y0C0

M05

M30

铣螺纹加工子程序L001:

DEF REAL DIAT1;定义螺纹公称直径

DEF REAL DIAT2;定义螺纹铣刀直径

DEF REAL RADI;定义当量半径(进刀半径)

DEF REAL SCREWP;定义螺距

DEF REAL DEPTH;定义螺纹深度

DIAT=4.36

RADI=(DIAT1-DIAT2)/2

SCREWP=1

DEPTH=-8

G90 G0

Z10

Z4

G01 Z=DEPTH F500

G01 G91 G41 X=RADI/2 Y=-RADI/2 Z0 F9

G03 X=RADI/2 Y=RADI/2 CR=RADI/2 Z=0.125*SCREWP F37

G03 X0 Y0 I=-RADI J0 Z=SCREWP

G03 X=-RADI/2 Y=RADI/2 CR=RADI/2 Z=0.125*SCREWP

G01 G40 X=-RADI/2 Y=-RADI/2 Z0

G90 Z50 F3000

LOCATION:G91 G0 C17.1429;旋转至下一孔

G90

M17

4 结语

螺纹铣加工方法较传统的螺纹加工方法具有非常明显的优势,尤其是对航空发动机行业中的难加工材料而言,使以往困难而费时的螺纹加工得到了很大的改变。随着先进螺纹铣刀的快速发展,螺纹的铣削加工正逐步被广泛采用,不仅可以更加高效地加工出精度和质量更好的螺纹,而且是降低螺纹加工成本和工人劳动强度的有效方法。作为一种新的螺纹加工工艺,充分体现了数字化加工的理念,成为一种比较理想的实现数控加工中心柔性制造的手段,其独有的优势和应用的灵活性将会具有广泛的应用前景。

[1]王聪梅.机匣制造技术[M].北京:科学出版社,2002.

[2]黎志保.金属切削加工指南[M].北京:北京理工大学出版社,2010.

[3]李海滨,朱姗姗,杨义虎,等.铣削加工螺纹刀具的选择[J].机床与液压,2008,36(9):179-181.

[4]顾涛.螺纹铣在压缩机缸体加工中的应用[J].现代机械,2010(6):5-6.

[5]孟华.谈螺纹的数控铣削加工技术[J].今日科苑,2008(14):63.

[6]刘斌,催元萍,李军格,等.内螺纹数控铣削原理及应用[J].工具技术,2011,45(4):62-64.