专用钻头钻削碳纤维复合材料的试验研究*

2014-07-13吴碧金杨小璠李友生

吴碧金 杨小璠 李友生

(①集美大学机械与能源工程学院,福建 厦门36102;②厦门金鹭特种合金有限公司,福建 厦门361006)

碳纤维复合材料(CFRP)具有轻质、高强度、小膨胀系数、良好的耐热性和吸振性能,是一种综合性能很好的复合材料,在航空航天、汽车等领域己有广泛的应用。在复合材料的广泛应用中,需要大量的二次机械加工,尤其是在复合材料的零件与其他零部件装配连接时,不可避免地要进行大量孔加工。但是碳纤维复合材料力学性能呈各向异性,层间强度低,钻孔加工时存在易产生缺陷、刀具磨损严重、加工效率低下、环境污染严重等诸多问题,是典型的难加工材料[1-3]。碳纤维复合材料在钻孔加工时极易产生毛刺、撕裂、分层等缺陷,钻孔时刀具对材料的作用力是促使被加工孔产生变形和缺陷的最主要原因。国内外的学者通过实验和研究也发现了复合材料钻孔时产生的缺陷与钻削力密切相关,减小钻削力可以有效降低钻孔出口分层缺陷的发生[4-5]。并通过优选钻头的材料、优化刀具几何参数和选择合适的进给速度、进给量、钻头转速,以减小钻削力,提高孔加工质量和钻头使用寿命[6-7]。目前还较少有涉及改变刀具形状对碳纤维复合材料钻孔质量的研究。本文以碳纤维复合材料孔加工的专用钻头——金刚石涂层匕首钻为研究对象,并与普通钻头——硬质合金麻花钻头进行对比,分别对钻头切削刃的磨削、刀具使用寿命和钻孔入出口质量等方面进行分析比较。

1 碳纤维复合材料专用钻头简介

普通硬质合金麻花型钻头在钻尖处存在横刃,实际上在钻孔时横刃不产生切削作用,但横刃却是轴向力的主要来源,同时也是钻孔过程中热量的主要产生部位[2],是钻孔过程中导致孔产生缺陷的一个主要因素。针对普通钻头的结构缺陷,厦门金鹭特种合金有限公司研发了一种碳纤维复合材料专用钻头——金刚石涂层匕首钻,这是一种直刃型的钻、铰复合钻,由钻头切削部分、导向部分和铰刀切削校准部分组成,其螺旋角为90°。专用钻头照片如图1所示。由于匕首钻在钻尖处没有横刃存在,大大减小了钻削轴向力,可有效地降低钻孔中的分层破坏;直切削刃刃口锋利,极易快速切断纤维,可减小入出口处的毛刺和撕裂。

2 试验设备与试验参数

以碳纤维复合材料板(外购,板厚t=7.8 mm)作为被加工件,在数控机床上(机床参数见表1)分别用普通硬质合金麻花钻头和碳纤维复合材料专用钻头——金刚石涂层匕首钻进行钻孔试验,刀具规格均为φ6 mm×26 mm,刀具形状如图1所示。

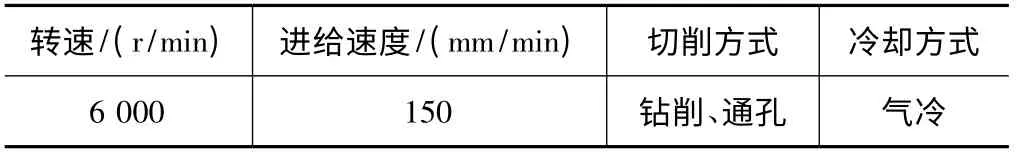

表1 机床参数

由于钻头的直径、机床主轴转速和进给速度都会对孔加工质量产生较大影响[8],为了使试验结果具有可比性,本实验选择的刀具规格相同,切削参数也一致。具体切削参数见表2。

表2 切削参数

3 试验结果与分析

分别对普通钻头和专用钻头钻孔后的切削刃磨损量和钻出孔的直径和形状进行照相测量,测量仪器采用影像仪KEYENCE,其型号规格为VHX100。

3.1 刀具磨损对比

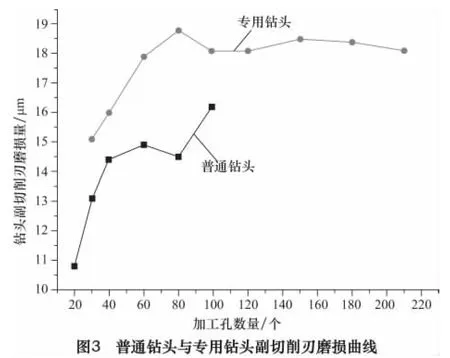

普通钻头和专用钻头的主切削刃磨损量变化曲线如图2所示。从图中可以看出:普通钻头在钻孔过程中,其主切削刃快速磨损,当钻孔数量达到100个时,主切削刃的磨损量已经达到40μm;而专用钻头在刚开始钻孔,主切削刃磨损较快,这主要是由于金刚石涂层磨粒脱落所致。但其主切削刃的磨损很快达到稳定磨损阶段,随着钻孔数量的增加,主切削刃的磨损量略微增大,当钻孔数量达到100个时,主切削刃的磨损量约为23μm;当钻孔数量达到220个时,主切削刃的磨损量仅约为26μm。普通钻头和专用钻头的副切削刃磨损量变化曲线如图3所示。专用钻头在前60个孔加工过程中,由于金刚石涂层磨粒的脱落,副切削刃的磨损比普通钻头的快,但在后续钻孔中,副切削刃的磨损量达到稳定磨损阶段,基本趋于稳定值18~19μm。

普通钻头为未涂层硬质合金刀具,在切削过程中,刀面与工件之间在极大的压力下剧烈摩擦,瞬时产生很高的切削温度,使刀具材料软化,加速了刀具的磨损。由于专用钻头采用了金刚石涂层,而涂层材料可在刀具基体与工件之间起到热屏障作用,减小作用于刀具基体的热应力,同时还起到固体润滑剂的作用,减小了切削摩擦及切屑对刀具的粘附。并且金刚石涂层材料具有超高的硬度和耐磨性、较高的化学稳定性和较小的摩擦系数,在高温下仍可以正常切削,所以其切削刃耐磨损,使用寿命长。

3.2 钻孔质量对比

碳纤维复合材料孔加工的缺陷主要有孔入口崩裂和起毛、孔壁分层、孔出口撕裂和起毛、孔形不圆以及尺寸误差等。

(1)钻孔尺寸精度的对比

对比普通钻头的钻孔孔径变化曲线(图4)和专用钻头的钻孔孔径变化曲线(图5),可以看出:随着钻头切削刃的磨损,普通钻头和专用钻头钻出孔的直径总体上呈逐渐减小趋势。在前100个孔中,普通钻头孔径的误差范围为-0.04~-0.01 mm;在前400个孔中,专用钻头孔径的误差范围为-0.005~+0.02 mm。专用钻头钻出孔的直径变动范围较小,尺寸误差也更小。这主要是由于专用钻头是集钻、铰于一体的复合钻,钻头的导向部分和铰刀切削校准部分可以保证孔加工的尺寸精度和表面质量。

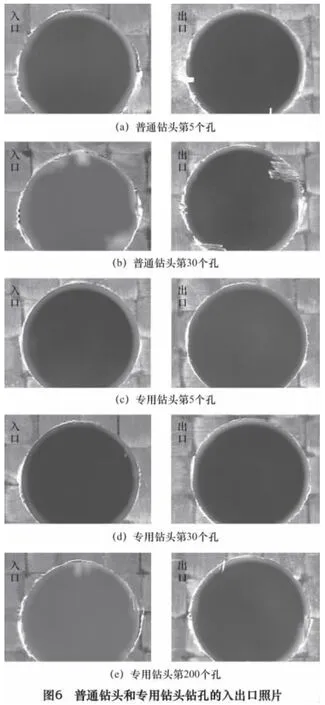

(2)钻孔入出口质量对比

图6a、b分别为普通钻头钻削第5个孔和第30个孔的入出口照片;图6c、d、e分别为专用钻头钻削第5个孔、第30个孔和第200个孔的入出口照片。对比这5组照片,可以清楚看出:普通钻头在钻削第5个孔时,入口处就开始出现崩裂,出口处出现明显的撕裂和毛边。而专用钻头在钻削第30个孔时,入出口开始出现轻微崩裂和毛边。由于匕首钻在钻尖处没有横刃存在,大大减小了钻削轴向力,可有效地降低钻孔中的分层破坏;直切削刃刃口锋利,极易快速切断纤维,可减小入出口处的毛刺和撕裂。

4 结语

本文就碳纤维复合材料专用钻头——金刚石涂层匕首钻在碳纤维复合材料钻孔加工时进行了刀具磨损和钻孔效果的试验研究,并与普通钻头进行对比分析,得出如下结论:

(1)专用钻头的切削刃磨损量较小,比普通钻头更耐磨,刀具使用寿命将更长。

(2)在相同加工条件下,钻削碳纤维复合材料时,专用钻头比普通钻头钻削出的孔的尺寸精度高、表面质量好。

因此金刚石涂层匕首钻更适合于碳纤维复合材料的加工。

[1]胡宝刚,杨志翔,杨哲.复合材料后加工技术的研究现状及发展趋势[J].宇航材料工艺,2000,30(5):24-27.

[2]Tsao C C.Effect of pilot hole on thrust force by saw drill[J].International Journal of Machine Tools and Manufacture,2007(47):2172-2176.

[3]Tsao C C,Hocheng H.Evaluation of thrust force and surface roughness in drilling composite material using Taguchi analysis and neural network[J].Journal of Materials Processing Technology,2008(203):342-348.

[4]Hocheng H,Tsao C C.Effects of special drillbits on drilling induced delamination of composite materials[J].International Journal of Machine Tools and Manufacture,2006,46(12/13):1403-1416.

[5]Jin Z J,BaoY J,Gao H.Disfigurement formation and control in drilling carbon fibre reinforced composites[J].International Journal of Materials and Product Technology,2008,31(1):46-53.

[6]Karnik SR,Gaitonde V N.Delamination analysis in high speed drilling of carbon fiber reinforced plastics using artificial neural network model[J].Materials and Design,2008,29(9):1768-1776.

[7]张厚江,陈五一,陈鼎昌.纤维复合材料(CFRP)钻孔出口缺陷的研究[J].机械工程学报,2004,40(7):150-156.