双进双出磨煤机料位压差测厚技术的改进与应用

2014-07-13李冬梅李福坤

李冬梅,李福坤

(中国石油大学胜利学院 机械与电气工程系,山东 东营257000)

双进双出钢球磨煤机具有能耗低、性能稳定、生产效率高、适用煤种范围广等优点,在火电厂中普遍使用,但在运行时也存在一些问题,如出力不均匀,易发生堵煤和乏煤现象等。因此,料位控制在制粉系统中显得尤为关键,只有精确检测和合理控制料位,才能取得较好的运行数据和良好的经济指标。国内磨煤机所配置的料位压差检测装置大都使磨煤机在低料位状态下运行,会引起研磨层没有建立起来、研磨效率低、回粉管堵塞等问题发生,严重者造成供煤粉不足,影响锅炉满负荷运行和负荷提升响应速度慢。笔者通过对料位压差测厚装置进行技术改造,加强前馈测量系统功能,将磨煤机筒体压力变化经现有的DCS系统转换成料位信号引入到模糊自适应采样PI控制调节子系统进行给煤自动控制,从而实现磨煤机料位的精确自动控制。改造后可以将磨煤机筒内的料位压差设定值从600Pa提高到1 100Pa以上运行,使得煤粉碾磨间隙合理、循环研磨机率增加,煤粉颗粒细度提高、均匀度大幅增加,对磨煤机的安全经济运行具有十分重要的意义。

1 双进双出磨煤机的工作特性

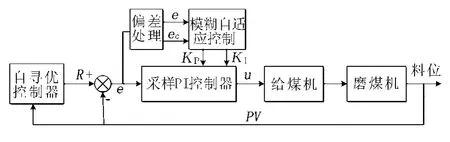

双进双出磨煤机工作原理如图1所示。

图1 双进双出磨煤机工作原理图

双进双出磨煤机有两条研磨回路且相互对称,两侧进煤,两侧出粉。研磨回路工作过程:原煤通过自动控制给煤速度的给煤机,借助螺旋输送装置搅进磨煤机筒体内;筒体内装有一定量的研磨钢球,磨煤机转动时研磨钢球在离心力和磨擦力的作用下被提升到一定高度后自由坠落,筒内的煤在坠落钢球的冲击和研磨作用下形成煤粉;同时一次风吹入筒体,煤粉得到进一步干燥,干燥的煤粉被风带出筒体,再通过煤粉管路进入分离器,分离器将合格的煤粉送至锅炉内,而不合格的煤粉则在惯性和重力的作用下通过回煤管返回磨煤机继续研磨[1]。

磨煤机研磨出力大小与磨煤机内的存煤量密切相关。存煤量又称料位,是指磨煤机内煤的体积与减去钢球体积后的容积比值。随着料位的逐渐升高,钢球对煤块的撞击、碾磨煤的几率和程度都会增大,磨煤出力相应增大;但随着料位升高,钢球落差也会减小,对原煤的撞击力减弱,降低磨煤出力,严重时还会造成堵磨。因此,对应于现有磨煤设备和通风量,理论上应有一个最大磨出力料位,该料位所对应出力为磨煤机的经济出力。所以如何寻找该料位点就成为磨煤机系统控制的重要任务。

2 双进双出磨煤机的控制策略

2.1 整体控制策略的设计

通过对双进双出磨煤机工作原理的分析可知,该类型的磨煤机出力主要靠调整通过磨煤机的一次风量进行控制,磨煤机内风煤比始终保持不变;也就是说在给定负荷下,如果想增减磨煤机出力,只需增减一次风量即可实现[1]。为了保证磨煤机的正常运行,必须保持磨煤机内有稳定的煤量。为此双进双出磨煤机采用了一个单独的测量控制回路,即料位压差测量装置,通过测量磨煤机内部压差,跟踪工况变化,自动调节给煤量,使磨煤机维持在最佳工作点附近运行,这也是是磨煤机优化控制的重点和难点。料位压差测量装置的工作原理是通过测量管路来测量磨煤机内煤粉的浓度,它直接反应压差的变化,浓度高表明压差值大,浓度低表明压差值低,装置根据煤粉料位的高低,由输入的电流信号通过PLC系统控制给煤机的给煤量。

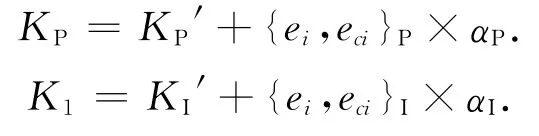

针对磨煤机负荷特性,改进常规PID控制,采用磨煤机料位优化—模糊自适应控制:自适应控制算法能够在制粉系统对象发生改变时自动感知变化,根据对象的变化实时调整控制器参数,保证磨煤机料位控制的性能;在控制特性改变时采用自寻优算法快速寻找到新的最佳设定值。该料位模糊自适应-自寻优控制结构图如图2所示,其中,采样PI控制器通过控制给煤机的转速来控制料位,模糊自适应控制系统根据当前系统的偏差及偏差变化率对PI控制器的参数进行实时调整,从而优化控制性能。由于磨煤机负荷纯滞后的工作特性,加之双进双出磨煤机运行状态稳定,只需将磨煤机运行控制在一个料位区间内即可,无需频繁控制;比例积分控制具有滞后性和要求控制对象稳定的特点,因此对磨煤机料位的控制适于采用采样PI控制算法[2]。

图2 料位模糊自适应—自寻优控制结构图

模糊自适应控制器的作用是根据料位偏差e和偏差变化率ec对KP、KI进行调整,以获得较好的动态、静态控制性能。模糊自适应控制器的输入为料位偏差e及偏差变化率ec,输出为比例积分系数的变化量,记做ΔKP、ΔKI。设计时采用单一隶属度法,对输入输出变量均进行模糊化,根据PI控制器参数整定原则及经验数据获得参数调整规则表,采用Mamdani模糊控制理论及最大隶属度法进行模糊化,获得模糊控制系统查询表[3]。实际应用中,查询数据经过偏差处理后得到e、ec,再经过模糊化处理,查询ΔKP、ΔKI的模糊控表,即可获得参数修正值,记做{ei,eci}。由此得到比例积分系数计算公式为:

式中,KP′、KI′为采样PI控制器参数的初始值;αP、αI分别为采样PI控制参数的修正因子。

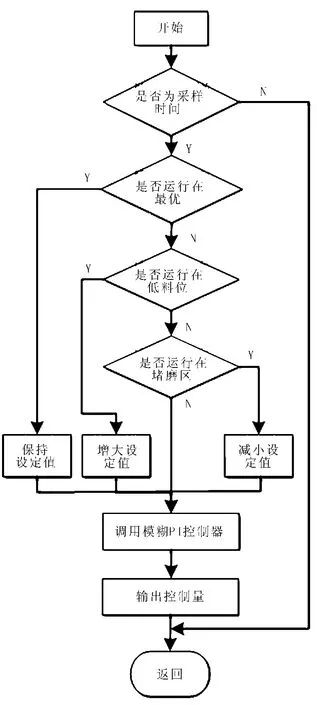

2.2 料位自寻优算法控制方案

磨煤机工作时的运行特性会因周围环境和煤质的变化而变化,此时料位设定值R也应相应改变,本文中采用自寻优算法对设定值进行实时调整。该算法在运行过程中不断测量比较,实时跟随磨煤机的最佳工作点,在控制特性改变时快速寻找到新的最佳设定值[4]。具体步骤为:将采样得到的样本进行模糊聚类,若判断其位于最佳区域,说明当前出力在最佳出力点附近,满足要求,保持设定值不变;若样本位于低料位区域,说明当前出力小于最佳出力点,自寻优算法会适当增大设定值;若样本位于堵磨工作区,说明当前出力超过了最佳出力点,自寻优算法会适当减小设定值。在这一过程中,设定值逐步接近最佳出力点,从而提高磨煤机的效率。另外,料位设定值的修改不能过于频繁,以保证系统有足够的时间进行稳定,因此需要根据实际情况选定合适的采样周期间隔地进行采样计算。自寻优控制流程如图3所示。

图3 自寻优控制流程

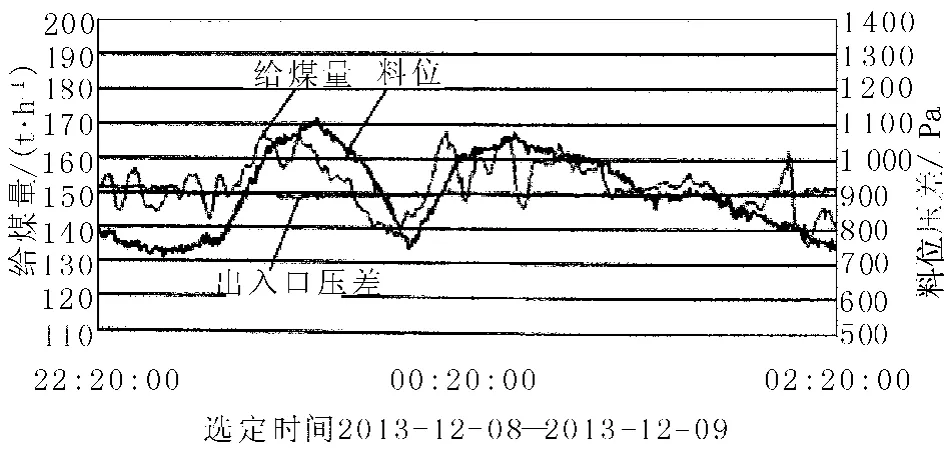

3 料位优化控制效果

采用模糊自适应自寻优控制策略对磨煤机料位压差测厚装置改进后,机组运行期间拍摄的料位优化试验效果如图4所示。从料位的变化曲线可以看出,函数前馈对料位控制效果显著,给煤机接受负荷前馈响应能及时控制出力,按料位的升降趋势超前调节磨煤机料位;试验期间在AGC(自动发电控制)工况下料位未出现影响负荷控制的现象,且在AGC工况下,各项指标都达到优秀。

图4 改进后料位与给煤量4h运行趋势图

改造后制粉系统达到的技术经济指标:

(1)料位压差达到1 100Pa;

(2)料位控制误差≤±2mm;

(3)负荷跟踪速度≥5%/min;

(4)能够根据煤质变化实现对料位压差修正;

(5)四管流量误差≤±0.025m3/h.

4 结 论

通过对磨煤机压差测厚装置进行技术改造,实现制粉系统优化运行;通过准确地测量磨煤机内部粉层厚度,实现磨煤机高料位运行,发挥双进双出钢球磨的特有优势,使制粉系统能够长期稳定地运行在最经济、最安全的状态下,真正实现了机组设备的节能降耗、多方面的综合效益和安全可靠运行。

[1]白战敏.BBD4060双进双出磨煤机的压差测量装置[J].中小企业管理与科技,2012(21):153-154.

[2]曹晖,张彦斌,司刚全,等.基于自寻优-采样控制的火电厂磨机负荷控制系统的研究[J].工业控制计算机,2006,19(11):15-16.

[3]司刚全,张蕊,刘建民,等.自寻优-模糊自适应采样PI控制在钢球磨煤机负荷控制中的应用[J].热力发电,2007(11):52-55.

[4]李长青.料位自动控制技术在钢球磨煤机上的应用[J].中国科技信息,2006(13):49-50.