熔模铸造型壳变形等缺陷分析

2014-07-11潘玉洪

潘玉洪

1 提出问题

优质型壳是获得表面光滑、棱角清晰、尺寸正确熔模铸件的主要条件之一。 据不完全统计,熔模铸件的废品中约有60%是由于型壳缺陷引起的;因此,分析型壳产生缺陷的原因,采取有效的纠正和预防措施,可以有效提高型壳和铸件质量。

熔模铸造应用最早、工艺比较成熟的是水玻璃型壳。由于水玻璃价格便宜、货源充足,水玻璃配制的涂料,性能稳定、应用方便,采用氯化铵硬化剂进行化学硬化,强度建立快,湿强度大,制壳周期短;因此,至今仍然被广泛地应用。

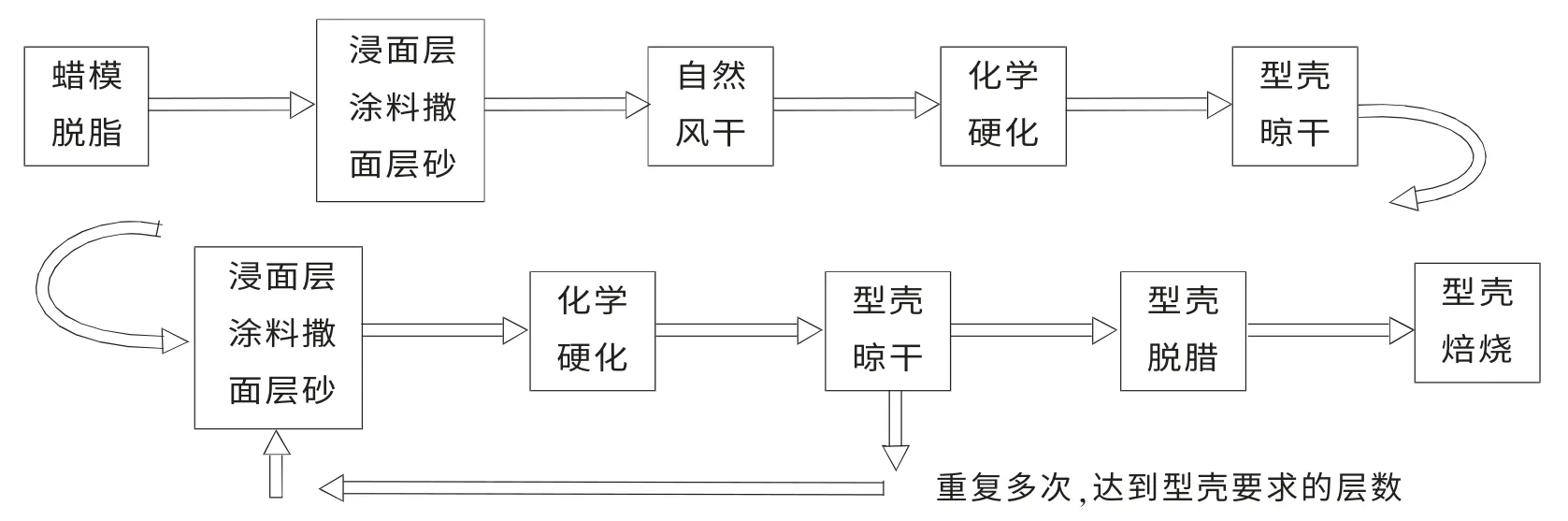

水玻璃型壳由粘结剂和耐火粉料经过如图1 所示的工艺流程而制成。

水玻璃型壳常见的缺陷中,有的缺陷在浇注前能够及时发现,如型壳的裂纹等;而有的只能在浇注后,在检验铸件质量时才能发现,如型壳的变形、蚁孔等。

图1 水玻璃型壳制壳工艺流程

下面分析型壳的变形、鼓胀、裂纹,蚁孔、蠕孔,以及气孔等缺陷。

2 型壳变形

2.1 特征

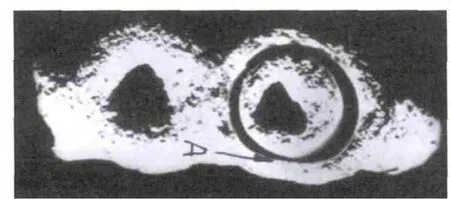

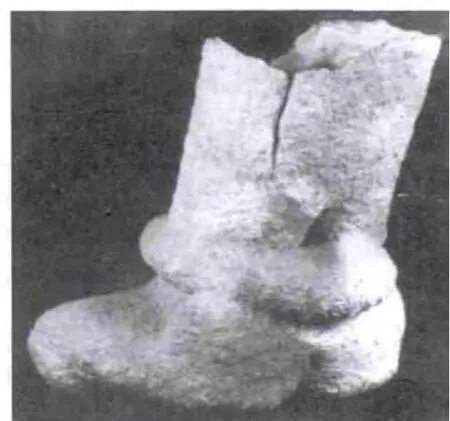

型腔的尺寸不符合图纸要求(如图2)。

2.2 产生原因

(1)型壳高温强度低,其抗高温变形能力也低。 型壳变形大部分是在脱蜡、焙烧或浇注过程中产生的。 浇注时,靠近浇口的高温有可能使型壳发生变形。

图2 型腔变形

(2)涂料的粘度大,涂层过厚,涂料堆积;或硬化液浓度低,温度低,硬化时间短,硬化不足等原因,导致型壳的强度低。

(3)脱蜡液的温度低,脱蜡时间太长。由于蜡料的热膨胀系数大于型壳的热膨胀系数,脱蜡缓慢导致型壳在脱蜡的过程中受到各种应力的作用,型壳在脱蜡过程中变形。

(4)中小件型壳的焙烧温度过高、焙烧时间过长;或冷却过快;或焙烧时摆放不当(堆压、挤压等),使得型壳受力不平衡等原因,引起局部变形。

(5)焙烧炉不能满足工艺要求。

(6)焙烧与浇注配合不当,型壳在焙烧后的热态时,强度较高;温度下降时,强度随之下降。如型壳在冷态下浇注,型壳急剧升温热膨胀系数大,导致型壳变形。

2.3 防止措施

(1)采取以下措施,可以控制型壳的高温变形:

①水玻璃的模数m=3.0~3.4,密度 d=1.30~1.33 g/cm3配制的加固层涂料;

②选用硬化剂; 氯化铝硬化的型壳比氯化铵硬化的型壳强度高;

③铝硅系粉、砂,代替硅石粉、砂;

④制壳工艺。 如涂料粘度与撒砂粒度的合理配合,硬化工艺参数要确保型壳充分硬化;

⑤焙烧和浇注的合理配合, 防止型壳在冷态下浇注。

⑥采用复合型壳,如水玻璃与硅溶胶型壳,水玻璃与硅酸乙酯型壳等。

(2)掌握、运用、控制涂料的“配比-粘度-温度”关系曲线;注意涂挂操作,使涂层均匀地覆盖;控制硬化液的浓度、温度和硬化时间,使型壳充分硬化。

(3)型壳制成后,停放 12~24 小时再脱蜡;选择合理的脱蜡工艺,脱蜡液的温度控制在95 ℃~98 ℃, 脱蜡时间为 15 min~20 min, 不超过 30 min;以及控制型壳在脱蜡过程中的摆放等。

(4)选择合理的焙烧工艺,氯化铵硬化的型壳焙烧温度 t=850 ℃~900 ℃, 时间 h=0.5~2 小时;注意型壳在焙烧过程中的摆放,避免型壳彼此挤压;控制焙烧出炉的冷却速度等。

焙烧良好的型壳呈白色、粉白色或粉红色。

(5) 加强焙烧炉的定期检测和日常维护保养,使其满足焙烧工艺要求。

3 型壳鼓胀

3.1 特征

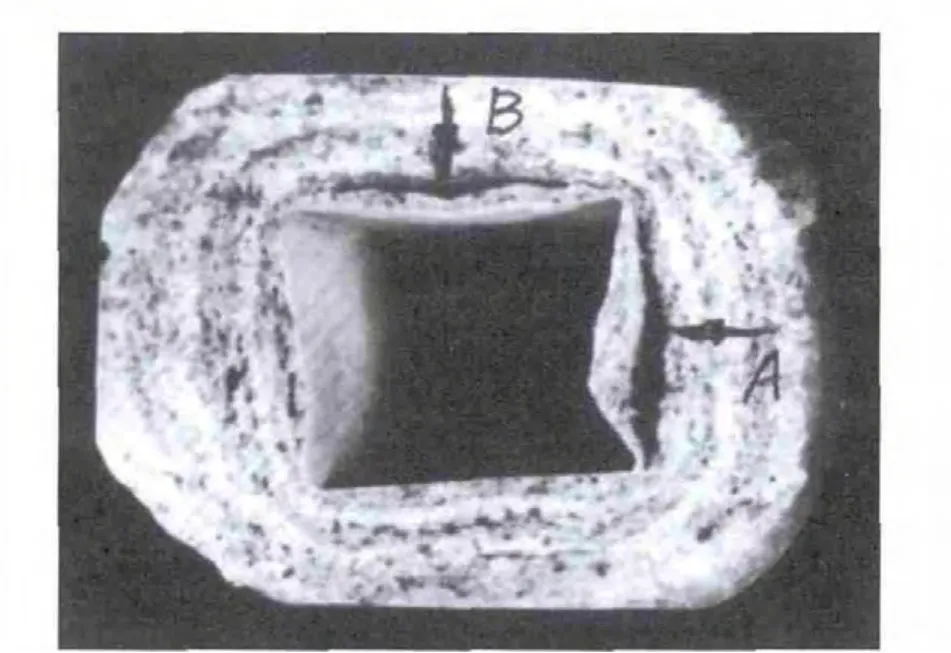

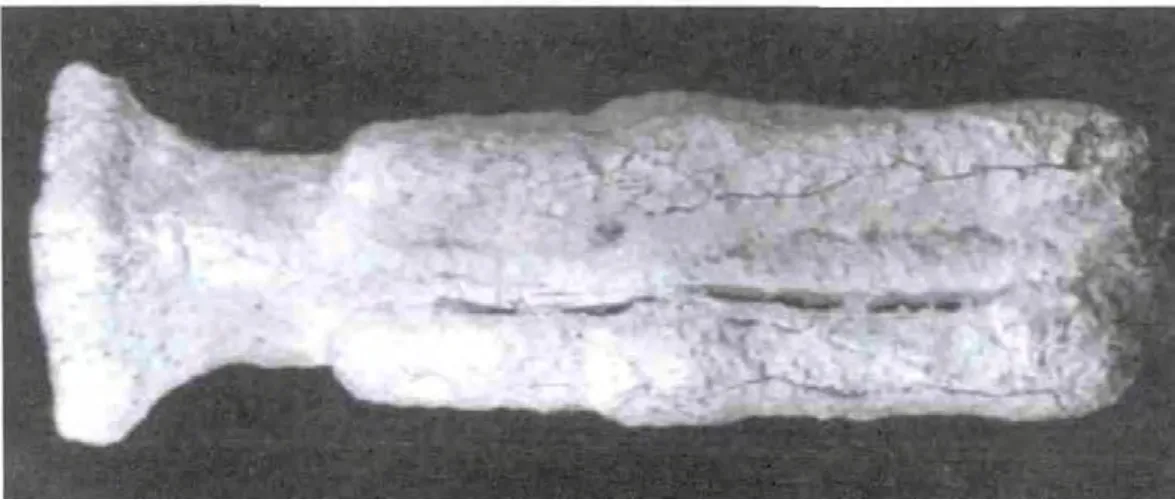

型壳整体鼓胀,或局部涂层鼓胀。 型芯鼓胀见图3,型壳内表面鼓胀见图4。

3.2 产生原因

(1)型壳分层的各种原因,如:

①水玻璃模数高,或涂料的粘度大;操作不当,或撒砂时间控制不当,使涂料或型砂局部堆积;硬化不良;

图3 型芯向型腔鼓胀

图4 型壳内表面层向型腔鼓胀

②面层硬化前的自然风干时间太长, 与第二层涂料润湿和结合不好;

③涂料撒砂后,表面有浮砂;或面层砂的粒度过细, 砂中粉尘过多或砂粒受潮含水分过多;导致第二层涂料与面层砂结合不牢;

④面层硬化后晾干的时间短, 型壳局部表面残留过多的硬化液等原因。

(2)型壳抗高温变形能力低的原因,如:

①型壳高温强度低, 其抗高温变形能力也低。 型壳鼓胀大部分是在脱蜡、焙烧或浇注过程中产生;

②涂料的粘度大,涂层过厚,涂料堆积,或硬化液浓度低,温度低,硬化时间短,硬化不足等原因,导致型壳的强度低,抗高温变形能力也低;

(3)脱蜡液的温度低,脱蜡时间太长;

(4)中小件型壳的焙烧温度过高、焙烧时间过长;或冷却过快;或焙烧时摆放不当(堆压、挤压)等原因;

(5)焙烧与浇注配合不当,如型壳在冷态下浇注,型壳急剧升温热膨胀系数大,导致型壳鼓胀。

3.3 防止措施

(1)防止型壳分层的各种措施,如:

①制壳场地的温度宜保持在20℃~25 ℃;适当地降低涂料粘度,增加其流动性;必要时,在加固层涂料中适当地添加表面活性剂,改善涂料的涂挂性、覆盖性;注意操作方法,即型壳浸入涂料中,要上下移动和不断地转动,提起后滴去多余的涂料,使涂料均匀地涂挂和覆盖在型壳的表面上,立即撒砂,不能出现涂料或型砂的局部堆积;并充分硬化。

②型壳硬化前应自然风干一定的时间, 一般为 15min~40min,以型壳“不湿不白”为宜;硬化后要晾干,使型壳继续渗透硬化,硬化更加充分;

③检验型砂的粒度和粉尘 (粉尘含量≤0.3%),型砂在使用中的湿度应≤0.3%;并及时清除型壳上多余的浮砂;面层撒砂的粒度不要过细,以 40/70 或 50/100 目为宜。

(2)防止型壳变形的各种措施,如:

①选择合适的水玻璃模数和密度, 选用涂料合理的“粉液比、粘度和温度”;用铝硅系粉、砂,代替硅石粉、砂;选用合适的硬化剂及选用合理的硬化工艺参数,控制硬化液的浓度、温度和硬化时间,使型壳充分硬化;

②注意涂挂操作,使涂层间均匀地覆盖;

③型壳制成后停放12~24 小时再脱蜡;脱蜡液的温度控制在95 ℃~98 ℃, 脱蜡时间为15 min~20 min,不超过 30 min;

④氯化铵硬化的型壳焙烧温度t=850 ℃~900 ℃,时间 h=0.5~2 小时;控制焙烧出炉的冷却速度等。

总之,选用合理的(涂料、制壳、焙烧与浇注)工艺,或复合型壳等,提高型壳抗高温变形能力。

4 型壳裂纹

4.1 概述

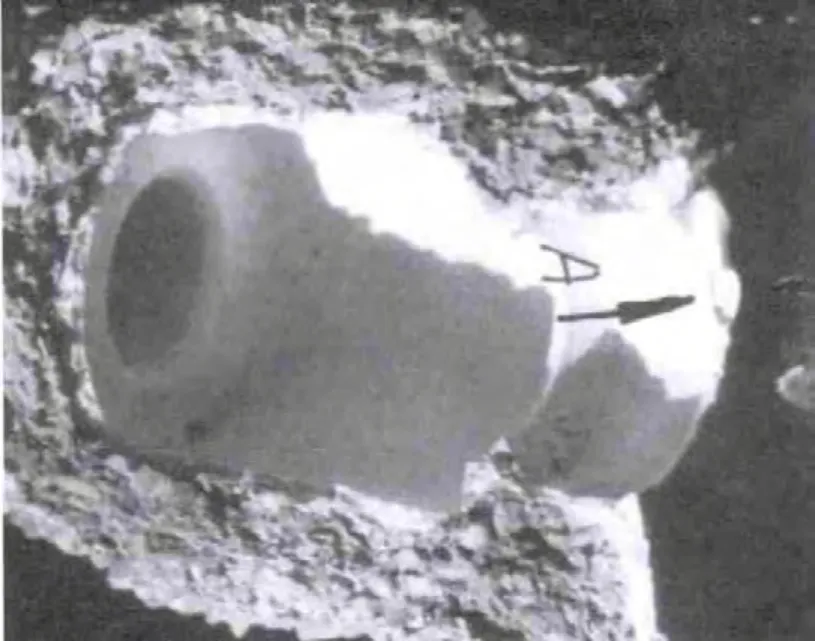

型壳裂纹有两种情况,一是浇口杯产生裂纹(见图5);二是型壳表面产生裂纹(见图6):

浇口杯裂纹特征: 型壳的浇口杯有裂纹,严重时浇口杯开裂。

型壳表面裂纹: 在型壳的表面上有弯曲的、深浅不等的裂纹。

4.2 产生原因

(1)涂料中水玻璃的模数,或密度不当;涂料中的粉液比过低;或硬化剂的浓度、温度和硬化时间不当,硬化不充分;或型壳在硬化前的自然风干时间短, 不利于硬化剂的继续渗透硬化,影响了硅凝胶的连续性和致密性;或型壳的层数不够等原因,导致型壳的强度低,出现了裂纹。

(2)涂料层涂挂的不均匀,或撒砂层厚薄不均;尤其是浸涂料后没有撒上砂的部位,硅凝胶在收缩时受力不均匀,导致型壳产生裂纹。

图5 浇口杯裂纹

图6 型壳表面裂纹

(3)脱蜡液的温度低,脱蜡时间太长。由于蜡料的热膨胀系数大于型壳的热膨胀系数,脱蜡缓慢将导致型壳在脱蜡的过程中受到各种应力的作用;如果超过此时型壳的强度极限,就会产生裂纹,甚至开裂。

(4)焙烧时,型壳入炉温度高,升温过快,或高温出炉急冷;或型壳多次焙烧,产生微裂纹,甚至裂纹,降低了强度;或型壳的高温强度低,使型壳在焙烧时产生裂纹。

(5)清理浇口杯时,机械损伤浇口杯。

4.3 防止措施

(1)采用下列措施,可以提高型壳的高温强度。

①水玻璃的模数m=3.0~3.4, 密度d=1.30~1.33 g/cm3配制的加固层涂料;

②采用合理的涂料配制工艺, 并执行涂料的“配比-温度-粘度”曲线;

③采用合理的硬化工艺,控制硬化剂的“浓度-温度-硬化时间”; 或选用氯化铝代替氯化铵硬化型壳;

④合理的制壳工艺, 如涂料粘度与撒砂粒度的合理配合,硬化工艺参数要确保型壳充分硬化;

⑤采取措施增加型壳强度, 如常用的增加型壳层数,或采用复合型壳等;必要时大件型壳可用铁丝加固等。

(2)蜡模浸入检验合格的涂料中,上下移动和不断地转动,提起后滴去多余的涂料,使涂料均匀地覆盖在模组或涂层的表面上;不能漏涂或出现涂料的局部堆积;并及时、均匀撒砂。

(3)适当提高脱蜡液的温度,控制在95 ℃~98 ℃;缩短脱蜡时间,以 15 min~20 min,不超过30 min 为宜;水玻璃型壳脱蜡的要点:高温快速。必要时,改进脱蜡方法。

(4)选用合理的焙烧工艺,氯化铵硬化的型壳焙烧温度 t=850 ℃ ~900 ℃, 时间 h=0.5~2 小时 ;并严格执行;必要时,采用阶段升温,或冷却;型壳焙烧不能超过2 次。

焙烧良好的型壳呈白色、 粉白色或粉红色;焙烧不良的型壳呈深色或深灰色,表示型壳残留较多的碳分。

(5)清理浇口杯时应仔细,避免机械损伤;必要时,改进浇口杯的结构。

5 蚁孔

5.1 特征

型壳的内表面上有分散或密集的小孔洞,如图 7、图 8 所示。

5.2 产生原因

(1)配制面层涂料时,涂料中的粉液比太低(≤1:0.8)。 在正常使用温度下, 涂料的粘度低(涂料在粉液比相同的条件下, 其粘度随着温度的提高而降低),蜡模上的涂料层太薄;而面层砂的粒度较大。 尤其是使用沸腾法撒面层砂时,砂粒易穿透涂料层,在型腔形成蚁孔。

(2)蜡模中的硬脂酸含量过低,或蜡模在涂挂前没有进行表面脱脂处理,降低了蜡模的润湿性和涂挂性。

(3)涂料对蜡模的润湿性差、涂挂性差。

(4)蜡模组装不当,或涂挂面层的浸涂、撒砂方法不当,或控料时间太长,使模组的中、上部局部涂料层太薄,如图8 所示,甚至没有涂料层,易使型腔产生局部蚁孔。

5.3 防止措施

图8 型腔内,均在蜡膜的上部产生蚁孔

(1)配制面层涂料时,在专用配料桶中,不断搅拌水玻璃、表面活性剂,再徐徐加入粉料;当水玻璃模数为 3.0~3.4,密度为 1.25~1.28 g/cm3时,粉液比为1:1.0~1.3 为宜; 充分搅拌后的涂料要进行8~12 小时的回性处理; 再选用相应的面层砂粒度, 一般选用50/100 或40/70 目的石英砂;面层砂应使用雨淋法撒砂。

(2)蜡料中的硬脂酸含量不能低于50%,可以适当的提高硬脂酸的含量 (一般为5%~10%),以利于提高蜡模的润湿性,改善蜡模的涂挂性。

模组浸涂前要用脱脂液 (浓度为0.3%的表面活性剂或中性软肥皂水溶液)去除蜡模表面残留的分型剂或脱模剂,以改善蜡模表面对涂料的润湿能力,改善涂料的覆盖性,提高型壳的表面质量。

(3)在面层涂料中加入适量(一般为粘结剂质量的0.1%~0.3%)的表面活性剂(如农乳130,或JFC),以利于降低涂料的表面张力,增加涂料对蜡模的润湿作用,改善涂挂性。

涂料中加入表面活性剂后,在搅拌过程中易产生气泡,所以应加入消泡剂(常用有机硅树脂系消泡剂,加入量为粘结剂质量的0.05%~0.1%)。

(4)改进蜡模组装,注意型壳面层的涂挂操作,使涂料均匀、完整地覆盖在蜡模的表面上;及时撒砂。

6 蠕孔

6.1 特征

型壳的内表面上有分散的,或密集的蠕虫状孔洞,如图 9、图 10 所示。

6.2 产生原因

(1)涂料中的粉液比过低(≤1:0.6)。 蜡模上的涂料层太薄;

(2)产生“蚁孔”的(2)、(3)、(4)同样适用于蠕孔。

6.3 防止措施

“蚁孔”防止措施的(1)、(2)、(3)和(4)均适用于蠕孔。

7 气孔

7.1 特征

图9 蠕孔(粉液比1:0.6)

型壳的内表面留有气泡的光滑孔洞, 如图11 所示。

7.2 产生原因

(1)面层涂料在搅拌过程中,卷入过多的气体;搅拌后没有进行回性处理,或回性处理时间短;使涂料中残留过多的气体。

(2)面层涂料中加入发泡较高的表面活性剂。

(3)面层涂料在搅拌过程中,没有加入消泡剂。

(4)面层涂挂操作不当,在蜡模的棱角处留有气泡。

7.3 防止措施

图10 蠕孔 ×16

(1) 配制面层涂料过程中应控制搅拌速度,避免卷入或产生过多气泡;充分搅拌后的涂料要进行8~12 小时的回性处理,使气体充分溢出。

(2)搅拌面层涂料时,应加入发泡较低的润湿剂,常用农乳130 或JFC,加入量为水玻璃粘结剂的0.1%~0.3%(质量分数);

(3)在配制面层涂料过程中,应加入消泡剂;加入量为水玻璃粘结剂的0.05%~0.10%(质量分数)。

(4)注意面层涂挂操作;必要时,用毛刷刷涂,或用压缩空气吹除蜡模棱角处的气泡。

8 结语

(1)提高水玻璃型壳的强度,是防止型壳产生裂纹、变形、鼓胀等缺陷的有效措施。

图11 气孔

(2)水玻璃涂料是一种非均匀、介稳定的悬浮体。涂料应保证型壳良好的性能,如强度、透气性、热稳定性和脱壳性等;同时涂料又要具有良好的工艺性,如涂挂性、流动性和分散稳定性,及悬浮稳定性等。涂料的配比(粉液比)是防止型壳产生蚁孔和蠕孔的关键因素。

(3)合理的制壳工艺,严谨的操作规程,适时的员工培训,必要的奖惩制度是获得优质型壳的保证。

[1]潘玉洪.熔模铸造缺陷图册[C]//.中国工程学会铸造学会质量控制与测试技术学组第一届年会展览论文,1979.

[2]中国铸造协会.熔模铸造手册[M].北京:机械工业出版社,2000.

[3]P.R.泰勒[英].陶瓷型壳挂砂方案与穿透缺陷的关系[C]//.第三届国际熔模铸造会议文集,北京:国防工业出版社,1978.

[4]熔模精密铸造编写组.熔模精密铸造(下册)[M].北京:国防工业出版社,1984.

[5]张家骏 等.水玻璃型壳的质量控制[J].清华大学学报(自然科学版),1984(2).

[6]姜不居.熔模精密铸造[M].北京:机械工业出版社,2004.