醇烃化精制工艺运行总结

2014-07-10吴飞

吴 飞

(广西柳州化工股分有限公司合成分厂 广西柳州545002)

广西柳州化工股分有限公司合成分厂(以下简称柳化合成分厂)合成氨原料气的净化精制原采用传统的铜洗工艺。铜洗工艺的缺点主要表现在操作不稳定、设备检修频繁、生产运行及检修费用高、现场环境差且污染严重等。为了保护环境、降低生产成本、节能减排,柳化合成分厂决定采用湖南安淳高新技术有限公司(以下简称安淳公司)的醇烃化工艺代替铜洗工艺,该装置于2011年 9月正式投入运行。

1 工艺流程及主要设备

1.1 醇化工艺流程

来自高压机五段的脱碳气(≤12.5 MPa)与循环气汇合进入油水分离器分离油污,然后分成2股:1股气体从底部进入醇化塔环隙,与冷管段反应热气换热,移走第3段的反应热,再经上升管送至混合分布器Ⅱ,还有少量气体用作零米冷激气和层间冷激气;另1股气体进醇化预热器管间预热后,由底部进醇化塔换热器管内,与管间出塔气换热后温度升至190~210 ℃,经中心管进入催化床层反应。出第1段的气体进入混合分布器 Ⅱ,与由冷管来的冷气混合,降温后进入第2段反应,反应后的气体进入混合分布器Ⅰ,与从大盖引入的少量冷气混合后进入第3段继续进行醇化反应。反应后的气体经径向集气罩汇合,沿内件管壁与径向筐筒体之间的环隙,从圆周方向流至径向筐中部的换热器外壳,进入换热器管间,由上折流而下与管内从塔外热交换器来的气体换热,温度降低后出塔,进入塔外热交换器管内,与塔外油水分离器来的冷气继续换热,自身温度降至80 ℃以下后去醇化水冷器进一步降温,再进入醇化分离器,分离下来的甲醇被送至粗醇中间槽;分离甲醇后的醇后气,一部分送循环机打循环,另一部分送往烃化工段。

1.2 烃化工艺流程

来自醇化分离器的原料气,大部分进入烃化塔内外筒环隙(下进上出),与部分主线气体汇合后进入塔前预热器;极小一部分从大盖外引入混合分布器,在升温还原过程中,用以控制第2绝热层以下的催化剂温度。气体再次提温后由塔下部进入烃化塔,与出塔气体换热后经中心管进上绝热层反应,出上绝热层的气体进入集气罩,与从塔顶引入的少量醇后冷气混合,降温后进入径向分气筒,从圆周方向流经径向筐,反应后的气体经径向筐与内筒之间的环隙流出,进入下部换热器管内与冷气换热后出塔。出塔气体进入烃化塔前预热器管内(上进下出)继续降温,然后进入烃化物分离器分离部分液态烃,再依次进入烃化水冷器、氨冷器,气体被进一步降温后进入烃化水分离器,分离烃化水后的气体[φ(CO+CO2)≤25×10-6]送高压机六段。

1.3 主要设备

主要设备参数见表1。

2 运行情况

2.1 催化剂升温还原

醇化催化剂选用南化院C207 型催化剂,装填量27.5 m3;烃化催化剂选用安淳公司XAC 型烃化催化剂,装填量31.3 m3。

2.2 醇化催化剂升温还原

采用高氢还原,从高压机69管短接处引用精制气[φ(CO+CO2)≤30×10-6]进行升温还原。当系统压力升至0.5 MPa 时,启用2 台循环机进行系统循环,直到压力升至5.0 MPa。按照催化剂供应商的方案,升温还原以低温下出水为原则,以每小时出水量为指导,不可盲目强调升温速率。

由于该套工艺装置只有2 台循环机,循环量不能满足2台塔催化剂同时升温还原,故先升温还原醇化塔催化剂,这也省去了醇化系统和烃化系统之间用盲板隔离的工作。升温还原结束后,自然冷却至100 ℃以下。烃化催化剂升温还原时,应保证醇化系统比烃化系统的压力要高,防止阀门有内漏,否则会造成烃化系统生成的氨泄漏到醇化系统,从而影响烃化催化剂活性。

表1 主要设备参数

设备名称设备参数醇化塔DN1 800 mm,H净=18 m,催化剂筐容积27.5 m3,1台醇化预热器DN1 200 mm,H净=16 m,F=2 017 m2,1台醇化水冷器Φ 1 920 mm,L=11 962 mm,F=1 000 m2,卧式,1台醇化分离器DN 1 400 mm,H净=11 500 mm,1台油水分离器DN 1 400 mm,H净=8 500 mm,1台烃化塔DN 1 800 mm,H净=18 m,催化剂筐容积31.3 m3,1台烃化预热器DN 1 200 mm,H净=16 m,F=2 017 m2,1台烃化水冷器Φ 1 920 mm,L=10 182 mm,F=800 m2,卧式,1台烃化氨冷器Φ 1 900/Φ 1 836 mm,L=11 118 mm,F=300 m2,1台烃化物分离器DN1 400 mm,H净=8 500 mm,1台烃化水分离器DN1 400 mm,H净=8 500 mm,1台烃化物中间槽DN2 200 mm,H净=4 688 mm,1台循环机JBD20-14/125-145,750 kW,2台

2.3 烃化催化剂升温还原

升温还原过程中维持压力、温度均衡,严禁出现压力、温度波动。按照升温还原方案,当水汽浓度≤0.2 g /m3、累计出水量接近或达到计划出水量时,连续恒温8 h,各点温度都达到指标后,标志催化剂升温还原结束。催化剂升温还原结束后,还应对系统进行降温和置换。降温时,应保证降温速率≤40 ℃ /h。热点温度降至280 ℃后,开始用合格的醇后气置换系统,待系统出口氨体积分数<2.0%且微量合格时,可以向合成塔送气。

在烃化催化剂升温还原结束后,醇化催化剂开始升温,升温至210 ℃后,开始送原料气,气体切换必须缓慢。生产系统轻负荷运行2 d后,即可全部投入系统生产。

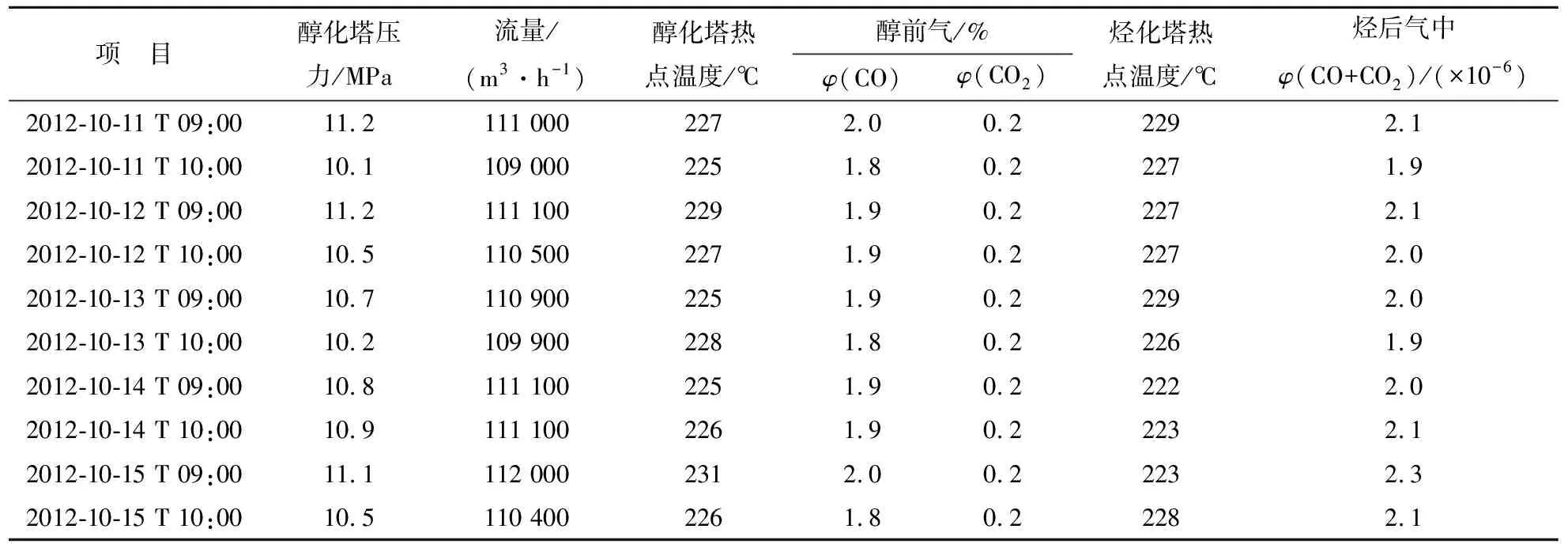

醇烃化装置采用DCS系统控制,全部通过微机进行操作,操作方便,运行稳定,工艺指标控制平稳,其实际运行参数见表2。

表2 醇烃化装置实际运行参数

项 目醇化塔压力/MPa流量/(m3·h-1)醇化塔热点温度/℃醇前气/%φ(CO)φ(CO2)烃化塔热点温度/℃烃后气中φ(CO+CO2)/(×10-6)2012-10-11 T 09:0011.2111 0002272.00.22292.12012-10-11 T 10:0010.1109 0002251.80.22271.92012-10-12 T 09:0011.2111 1002291.90.22272.12012-10-12 T 10:0010.5110 5002271.90.22272.02012-10-13 T 09:0010.7110 9002251.90.22292.02012-10-13 T 10:0010.2109 9002281.80.22261.92012-10-14 T 09:0010.8111 1002251.90.22222.02012-10-14 T 10:0010.9111 1002261.90.22232.12012-10-15 T 09:0011.1112 0002312.00.22232.32012-10-15 T 10:0010.5110 4002261.80.22282.1

3 正常操作要点

3.1 醇化系统

主要应控制好催化床层温度,确保醇后气中CO+CO2含量合格,同时副产粗甲醇。

(1)若零米温度过高,可用零米冷激阀控制:根据原料气中CO含量,第1段热点温度可通过调节循环量和零米温度加以控制;第3绝热层温度可用冷激气进行调节。

(2)当催化剂床层温度合理后,冷激阀的开度不能作太大的调节,其上层热点温度随原料气成分的变化、生产负荷的变化及醇氨比的调整而发生波动时,可用增减循环量和冷激气进行调节。

(3)控制好醇后气中CO+CO2指标是醇化系统的主要任务之一。在调整好催化剂床层温度分布后,控制一定的循环量,将热点温度稳定在合适范围内。

3.2 烃化系统

(1)气体进入上绝热层,反应温度上升;在混合分布器中加入一定冷气后,中绝热层进口温度会下降,中、下层各点温度就可控制在所要求的范围内。

(2)控制烃后气中CO+CO2指标是烃化系统的主要任务。在调整好催化剂床层温度分布后,用微调电加热器方式将热点温度稳定在一定范围内,烃后气中φ(CO+CO2)≤15×10-6。

4 效果分析

该醇烃化装置运行1年来,系统运行平稳,操作简单,比铜洗法有明显优点。

(1)现场环境干净。铜洗法采用的是循环铜液与气体接触反应,铜液易洒滴到地上,而后排入地沟,污染环境;而醇烃化装置操作现场环境比较干净。

(2)操作简单。铜洗法操作控制指标多、难调节,铜液组分要保证,而且出口气体中微量控制难度大,稍不注意,铜塔易带液;而醇烃化装置操作只需控制好催化剂床层温度和出口微量合格。

(3)能耗降低。铜洗法操作原料种类多,吨氨消耗总费用达100元;而醇烃化装置运行只有催化剂、电、冷却水等消耗,吨氨消耗总费用约60元,以年生产320 kt合成氨计,则年可节约费用1 280万元。

综上所述,醇烃化工艺精制法比传统铜洗法具有明显的操作优越性,而且有较好的经济效益。因此,醇烃化工艺是净化、精制合成氨原料气的优选工艺之一,值得兄弟企业借鉴。