新建的400 kt/a尿素装置运行总结

2014-07-10万宏

万 宏

(河南骏化发展股份有限公司 河南驻马店463003)

随着河南骏化发展股份有限公司(以下简称骏化公司)年产300 kt合成氨项目于2013年顺利投产,目前合成氨年总生产能力已达600 kt,生产系统的合成氨产耗难以达到平衡。2012年,骏化公司从湖南岳阳天润化工股份有限公司(以下简称天润公司)购置拆迁的整套年产200 kt尿素装置,后因所需扩大设计产能,拆迁装置只保留了可合理利用的61 m3合成塔及配套设备(3台氨冷器、2台二循一冷、1台二循二冷、2台二循一冷分离器,1台一吸外冷却器、3台一甲泵、3台氨泵及部分管线换热器)外,新增多台传动设备和静止设备。新建的400 kt/a尿素装置主要设备参数见表1。

表1 新建的400 kt/a尿素装置主要设备参数

为了再次提高装置产能,在设计完成后又增加了少量设备。设备定位后,部分工艺管线安装由现场技术人员进行指导。装置主流程及主要辅助流程设备安装完毕后,由于在设备现场安装过程中存在大量设计问题,试车前提出多项整改意见,并对装置进行了工艺流程查漏补缺和修正。经设备检查、检修、吹净、试压及冷热水联动试车后,装置于2013年11月26日一次顺利开车成功,尿素产品质量完全达到国家标准。装置正式运行后,出现了各种问题,仅靠优化操作方法无法根本解决存在的问题。现将运行中出现的问题及解决方案进行总结。

1 二分塔气相夹带尿液

现采用的二分塔是原尿素装置退役的一段汽提分解塔,工艺流程为水解气相直接加入二分塔。运行中经常出现二分塔液位波动,严重时会造成蒸发系统断料。经多次取样分析:二循一冷二甲液中尿素质量分数在15%~25%,二分塔尿液质量分数在47%~57%。结合实际运行现象,认为导致二分塔气相夹带尿液的原因是:水解气相及未分离的低浓度尿液进入二分塔内,由于尿液温度升高,形成了二次解吸,使大量的解吸气相夹带部分尿液。

在问题未完全暴露前,只采取关闭二段压力截止阀,避免尿素进入二段吸收以及尾吸至碳铵液槽中,依靠提高二段压力使夹带的大量未分解物进入蒸发系统,从而实现蒸发过料的连续性。改造后,将水解气相管直接接至二甲液换热器进口与二分塔气相管连通,经换热后进入二循一冷吸收,二分塔气相夹带尿液现象消除。

2 闪蒸气相夹带尿液

由于仅靠关闭二段压力截止阀来实现蒸发过料的连续性,导致闪蒸压力升高(最高时可达300 kPa),闪蒸浓缩器气相夹带尿液至抽真空水槽溢流入碳铵液槽。闪蒸冷凝器下液取样分析结果:NH3质量分数为25%~35%,CO2质量分数为15%~25%,尿素质量分数为25%左右;碳铵液槽中尿素质量分数为15%。此现象连续发生,导致一段蒸发温度及真空度偏低,水解温度提不起来,废液不合格。停车改造时,打开闪蒸浓缩器人孔发现气相挡液板帽被冲掉。经焊接固定牢固后重新开车,再无此现象出现。

3 造粒塔上部黏塔严重

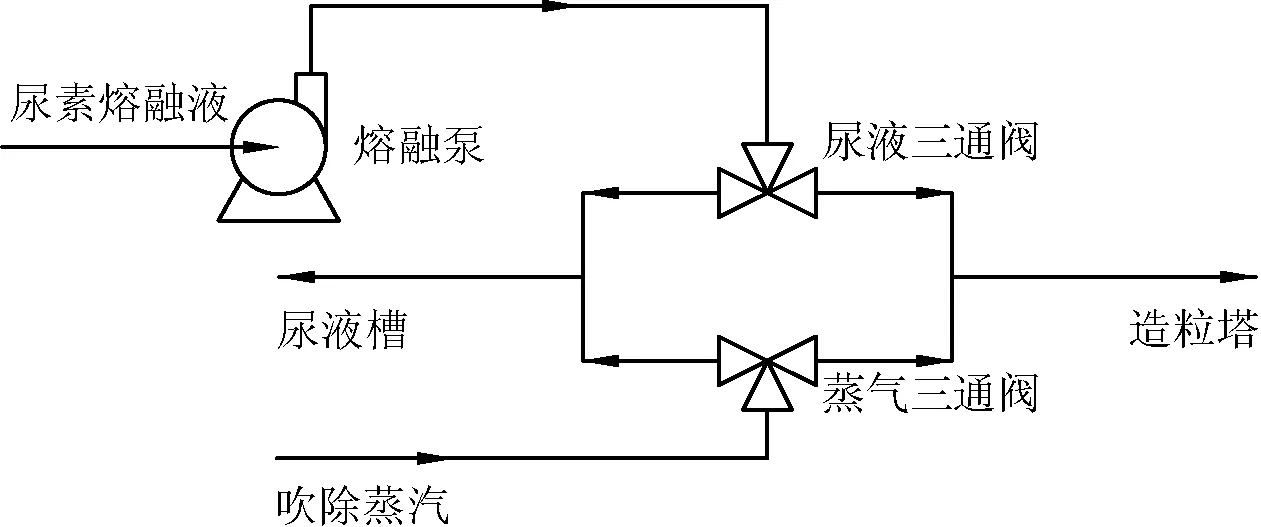

造粒塔直径Φ19 m、高100 m,造粒塔塔底装有刮料机,造粒喷头系带压喷头,喷头喷撒量正常,喷头进口前无缓冲器,保温及吹除蒸汽压力0.28 MPa;蒸发系统采用大循环工艺,即两段蒸发后的99.6%(质量分数)的尿液通过熔融泵送至造粒塔操作间的尿液三通阀,尿液三通阀关闭即蒸发尿液打循环,尿液三通阀开启即蒸发尿液进行造粒。尿液三通阀旁边安装有吹除蒸汽三通阀,与尿液三通阀实现联锁,即尿液三通阀开启,蒸发造粒,吹除蒸汽三通阀关闭,蒸汽吹除尿液循环管线;尿液三通阀关闭,蒸发尿液转入打循环状态,将尿液送至尿液槽,蒸汽三通阀开启,蒸汽吹除造粒喷头。造粒工艺流程见图1。

图1 造粒工艺流程

此造粒工艺因设备配置缺陷,易造成造粒塔上部有黏塔现象。其原因:①由于吹除蒸汽吹除至喷头,而造粒塔操作间尿液三通阀至喷头管线物料无法排尽,造成吹除蒸汽夹带的尿液吹到造粒塔壁;②因尿液三通阀至喷头管线没有设置夹套保温,进入喷头的尿液比二段蒸发温度低10 ℃左右,出现部分孔眼堵塞,造成喷头内部带压,部分尿液进入造粒机内部,从造粒机油封下端盖喷到塔壁,造成黏塔。大修时,更换造粒机,喷头改为常压喷头,在喷头前加装液尿缓冲罐,消除了喷头带压现象;操作中,保温蒸汽提压至0.3 MPa,消除了喷头温度与二段蒸发温度的温差,喷头孔眼不再出现结晶,黏塔现象不再发生。

4 中压分解吸收段严重超压

在工艺管线安装过程中,由于氨冷凝器下液管及一吸塔顶底回流氨管线弯管较多,造成氨冷凝器冷凝的液氨流入液氨缓冲槽,液氨缓冲槽的回流氨流入一吸塔体系的位能降低。一吸塔顶部升温速度快,氨水流不进一吸塔,一吸塔上部过剩气氨未经气相管进入氨冷凝器内冷凝,而直接通过氨水管线走近路进入惰洗器,导致气氨大量放空和一段严重超压,还造成氨冷凝器出现结晶堵塞。部分氨库来的原料液氨经氨冷凝器与氨蒸发冷凝器分离器相连的平衡管倒流至氨蒸发冷凝器分离器,再通过氨蒸发冷凝器分离器顶部气相管流进惰洗器。氨库原料液氨进入液氨缓冲槽液位时高时低,造成原料液氨不能连续进入氨泵,氨泵无法正常运行。停车改造时,将氨水加入一吸塔U形弯管线高度由原来的5.2 m提高至7.7 m。再次开车后,此类现象不再出现。

5 一甲液循环泵密封使用周期短

新建的400 kt/a尿素装置中压吸收系统采用一吸塔及一甲液分离器工艺。一甲液循环泵运行不佳,一吸塔液位极易上窜,造成氨冷凝器出现结晶堵塞,严重时甚至被迫停车用热水进行冲洗。中压吸收系统使用的一甲液循环泵密封采用一甲液自密封形式,因一甲液浓度高、熔点温度高,因外部温度降低造成结晶堵塞,使一甲液循环泵无密封液,导致机械密封烧坏使密封处甲胺液大量泄漏。后改用低压吸收二循二冷的氨水作为一甲液循环泵密封液,再无出现因密封液结晶断流而烧坏机械密封的情况。

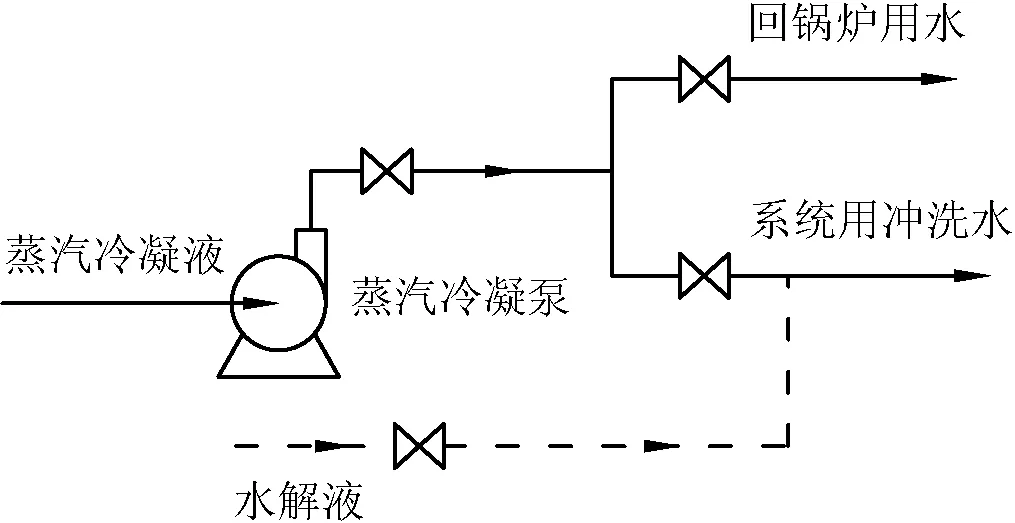

6 各冲洗水接入水解废液管线

在倒泵置换过程中,易造成甲铵液或液氨窜入蒸汽冷凝液冲洗水管线,使蒸汽冷凝液系统送至锅炉的水出现带氨现象。制定改造方案时,将水解废液接入尿素冲洗水系统中,与蒸汽冷凝液管线设置连通阀门。正常倒泵冲洗置换时,将水解废液、蒸汽冷凝液直接送至锅炉。如果水解系统没开车时,也可用蒸汽冷凝液进行冲洗置换,不

仅水解废液得到充分利用,而且减少了蒸汽冷凝液的使用量,锅炉回水带氨现象也从根本上得到治理。各冲洗水接入水解废液管线改造前、后工艺流程(虚线为新增部分)如图2所示。

图2 各冲洗水接入水解废液管线改造前、后工艺流程

7 一甲泵循环管线经常甲铵结晶堵塞

新建的400 kt/a尿素装置一甲泵副线管线由一甲泵下侧向上与二甲泵出口主线管进行连接,自下而上走向的管道容易出现甲胺结晶堵塞盲肠管线,且这段副线管线很长。每次倒开一甲泵前需使用热水对此副线管线进行长时间外浇消除结晶,不仅不利环保,而且影响生产的稳定性。改造时,将二甲泵出口主线管线绕至各台一甲泵下侧,一甲泵副线向下与二甲泵主线汇合,再进入闪蒸热能回收段吸收汽提一分塔气相,可使工艺管线内的介质始终保持在流动状态,一甲泵副线再无堵塞现象出现。

8 结语

经过上述一系列技术改造及工艺优化,河南骏化发展股份有限公司新建的400 kt/a尿素装置在稳定生产、降低消耗及产品质量上均有了很大的改观。目前,吨尿素蒸汽消耗1 100 kg左右、氨耗575 kg左右,产品质量一级品率达99%以上。由于受CO2供气紧张制约,该套装置目前仅能实现单套61 m3合成塔下运行,无法达到设计产能。为此,正在着手进行合成氨原料路线改造,以此实现该尿素装置CO2气量平衡,有进一步降低消耗、提高产品质量和产量的空间。