风力发电机叶片内部梁的拓扑优化

2014-07-09潘福强

摘 要:目前,风力发电机正朝着大功率、大型化、轻量化发展,形状优化和尺寸优化对于结构的设计具有一定的局限性,随着拓扑优化的发展,设计人员可以从根本上改变材料布局,更大程度地减轻结构重量,可以为风力机叶片的结构设计提供参考。

关键词:轻量化;拓扑优化;风力机叶片

叶片在外部载荷的作用下旋转,带动发电机工作,是风力机的最重要部件之一。叶片内部的支撑梁作为支撑件,主要作用是保持翼型和承受叶片扭转载荷。随着风机向大功率方向发展,叶片尺寸也逐渐增大,随着尺寸增大质量也逐步增加,质量增加会对风机系统造成很大的负担,故需要进行轻量化。由于蒙皮厚度由载荷决定,并且蒙皮还需要保持一定的形状,故只对内部支撑梁进行拓扑优化,减少梁的材料布局,达到轻量化的目的[1]。

1 拓扑优化简介

拓扑优化是结构优化的一种,拓扑优化相对于尺寸优化和形状优化,具有更多的设计自由度,能够获得更大的设计空间,是结构优化最具发展前景的一个方面。拓扑优化的本质是利用能量原理,求出给定条件下使结构刚度最大的最优材料分布模式,也就是结构的最理想的“传力路径”,从而实现减轻结构重量或优化结构的某些性能。拓扑优化方法的主要思想不是直接寻求结构的最优拓扑,而是转化寻求结构的最优拓扑问题为在给定的设计区域内寻求最优材料的分布问题。

2 风力机叶片模型的建立

叶片设计包括气动设计和结构设计两部分[2]。叶片外形决定叶片气动性能,结构则决定其承载能力。目前,叶片气动设计主要用葛劳渥特的经典叶素-动量法,这种设计方法是在叶素动量理论基本算法基础上加上两种修正,以保证获得更好的计算结果,第一项修正成为普朗特叶尖损失系数,修正叶片数无穷的假象;第二项成为葛劳渥特修正,当轴向诱导因子a约大于0.4时,推力系数与轴向诱导因子之间的经验公式[3]。本文借助MATLAB和ANSYS软件对100KW风力机叶片进行设计。叶片截面结构图、叶片模型如图1、2所示。

3 拓扑优化

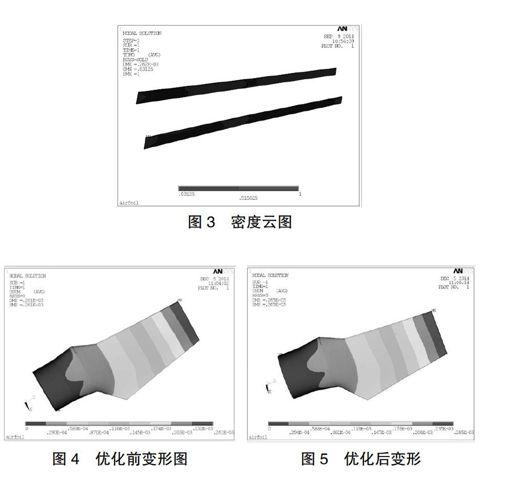

以最小柔度作为优化目标,体积作为约束函数,选取一段叶片,只对主梁进行拓扑优化,经过30步迭代,得到优化后梁的密度云图。进入后处理模块,查看变形图。对比优化前后的变形图,优化后叶片性能有所改善。

图3为拓扑优化密度云图,红色部分为优化后留下的部分,蓝色部分为去掉部分。

图4、图5分别为优化前后叶片的变形图。

4 结论

拓扑优化前变形量为0.265e-3m,优化后变形量为0.261e-3m,在梁质量减小40%的情况下,叶片变形量有了小幅的减小,减小了叶片的变形程度,从而证明上述方法对改进叶片静态特性是有效的。

通过折衷规划法和功效函数法,以柔度最小化作为优化目标,建立合理的拓扑优化数学模型,利用CAE分析软件Ansys中的Topological Opt优化模块对风力机叶片梁进行拓扑优化,得到梁的最佳材料分布。对风力机叶片梁的结构设计方面提供了理论指导,大大提高了风力机叶片梁的设计效率。

参考文献:

[1]印长磊,王英玉.飞机机翼结构型式的拓扑优化[J].江苏航空,2014,3(138):8-10.

[2]赵丹平,徐宝清.风力机设计理论及方法[M].北京:北京大学出版社,2012(01):73-73.

[3]汉森(著),肖劲松(译).风力机空气动力学[M].北京:中国电力出版社,2009(06):41-42.

[4]饶柳生,侯亮,潘勇军.基于拓扑优化的机床立柱筋板改进[J].机械设计与研究,2012,26(01):87-92.

作者简介:潘福强(1988—),男,硕士研究生,主要研究方向:先进制造工艺、装备及其自动化。