基干SIMPACK 的钢析梁斜拉桥车-桥系统动力性能分析

2014-07-08朱伟,戚铁,贾亮

朱 伟,戚 铁,贾 亮

(中铁工程设计咨询集团有限公司太原设计院,太原 030013)

基干SIMPACK 的钢析梁斜拉桥车-桥系统动力性能分析

朱 伟,戚 铁,贾 亮

(中铁工程设计咨询集团有限公司太原设计院,太原 030013)

为研究铁路高速化、重载化引起的车-桥系统耦合动力问题,以新建南广客运专线郁江双线主跨228 m钢析梁抖拉桥为工程背景,采用有限元软件ANSYS建立桥梁的动力模型并进行子结构分析、模态分析;采用多体动力学通用软件SIMPACK建立CRH2动车组模型,通过读取桥梁模态信息,在SIMPACK中实现列车与桥梁的数据交换,最终实现车-桥系统动力性能分析。对分析结果进行评估,结论为:当CRH2动车组以设计速度200km/h通过该桥时,列车走行性具有“优良”的动力性能;以基拙设施预留250km/h的速度通过该桥时,除了列车横向总体舒适性指标为“良好”外,其余列车走行性具有“优良”的动力性能。这说明桥梁能提供足够的刚度,满足高速列车运行的高平顺性要求。

车-桥系统动力性能;钢析梁抖拉桥;子结构分析;多体动力学;SIMPACK

1 概述

随着中国铁路的高速化、重载化发展以及桥梁结构在铁路线中所占比例的增加,由桥梁结构刚度而引起列车运行的安全性、舒适性及平稳性问题越来越突出[1]。为此,原铁道部在2005年颁布的《铁路桥涵设计基本规范》(TB10002.1―2005)增加了特殊结构及代表性桥梁应进行车桥耦合动力响应分析的内容[2]。

列车通过桥梁会引起桥梁振动,同时桥梁的振动亦会影响列车的振动,此时,车-桥系统的刚度矩阵、质量矩阵、阻尼矩阵及荷载列阵均随着列车在桥上的运行而变化,此种状况称为车-桥时变系统的耦合振动[3-4]。目前国内解决该问题的通常做法是编制仿真软件[5],但是研究该问题的每个工程人员都要编制仿真软件,这显然是不现实的。

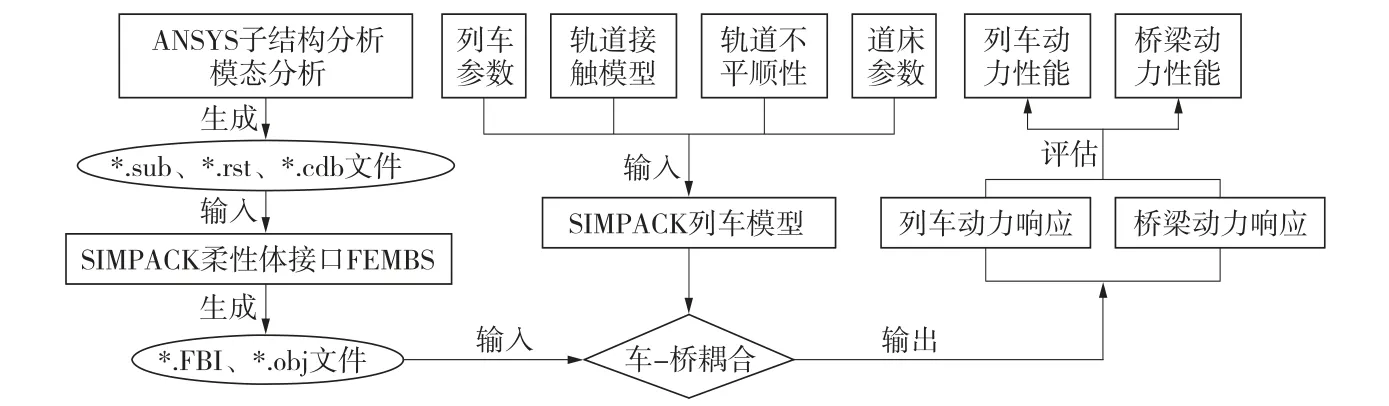

基于此,利用通用多体动力学软件SIMPACK在列车快速建模及轮轨接触模拟方面的优势,并结合通用有限元软件ANSYS 对车-桥系统进行动力性能分析更具有实际应用意义[6]。采用联合仿真的具体流程如图1所示。

图1 联合仿真流程

本文以新建南广铁路郁江双塔双索面钢析梁斜拉桥为工程背景,采用联合仿真的方法对该桥车-桥系统的动力性能进行分析,旨在为基于SIMPACK的车桥耦合动力性能分析提供参考。

2 车-桥时变系统动力模型的建立

2.1 桥梁有限元模型及自振特性分析

该斜拉桥桥跨布置为(36+96+228+96+36)m。主梁采用下承式三角形析架结构,两片主析析间距为15 m,析高14 m,节间长度12 m,主塔两侧各设置8对斜拉索锚固于主析上弦节点,斜索呈扇形分布。桥面采用正交异性钢板整体道作结构,钢桥面板与带整体节点的主析下弦杆通长连接,共同承受主析内力。主塔为花瓶形钢筋混凝土结构,混凝土强度等级为C50,塔高为102.5 m,斜拉索在主梁及主塔上的间距分别为12 m和2 m。该桥线路等级为I级,线间距为4.6 m,设计运行速度为200 km/h,基础设施保留250 km/h运行速度[7]。

采用有限元软件ANSYS对斜拉桥进行离散,钢析架杆件、桥塔及桥墩采用空间梁单元,斜拉索采用空间杆单元,桥面板采用板单元,墩梁支座通过主从节点模拟。桥梁所用材料与杆件截面特性与实桥保持一致、质量通过调整密度的方法使其逼近实际情况。斜拉索由于自重引起的非线性效应,采取Ernst公式对其弹性模量进行修正的方法加以考虑。该钢析梁斜拉桥有限元仿真分析模型见图2。

根据建立的该斜拉桥动力分析模型,计算桥梁的自振特性,其中桥梁前10阶自振频率及相应振型的计算结果见表1。

图2 钢析梁斜拉桥有限元仿真分析模型

表1 钢析梁斜拉桥自振特性计算结果

通过对该桥自振特性计算分析可以看出,由于主梁采用半漂浮体系,结构第1阶模态为主梁纵漂,频率为0.399 2 Hz;主梁横弯基频出现在第2阶,其频率为0.647 3 Hz,振型为对称横弯;主梁竖弯基频出现在第3阶,其频率为0.861 4 Hz,振型为对称竖弯。由于主梁采用正交异性桥面板的析架结构,其扭转刚度较大,结构扭转振型在第9阶出现,扭转基频为1.974 7 Hz,这有利于增强桥梁的抗风性能。

2.2 列车多体动力学模型

列车单节车辆可以认为主要由1个车体、2个转向架和4个轮对组成,轮对和转向架之间通过一系悬挂系统连接,转向架和车体之间通过二系悬挂连接。一系悬挂系统通过轴向定位装置和垂向液压减振器提供各方向的刚度和阻尼,二系悬挂系统通过空气弹簧、弹性止档、横向减振器、垂向减振器、抗蛇形减振器以及抗侧滚扭杆装置提供各方向的刚度和阻尼[8-9]。利用多体动力学软件SIMPACK对车辆建模和仿真,就是通过刚柔体、约束、力元以及轮轨接触等元素的定义,来确定车辆各部分组件特性及其连接关系,从而自动形成一系列的车辆多体动力学的控制方程,并求解其形成的微分方程[10]。

本文所建立的车辆模型是根据CRH2动车组的结构及动力学参数,在作了一些具体简化的基础上,通过SIMPACK Wheel/Rail模块所建立的。建模时车体、转向架、轮对每个刚体考虑伸缩、横摆、浮沉、点头、侧滚、摇头6个自由度,每节车辆共考虑42个自由度;轮轨接触几何关系采用单点非线性弹性接触,轮轨法向力时采用Hertz非线形弹性接触理论;计算轮轨蠕滑力时首先按Kalker线形理论计算,然后采用Johnson-Vermeulen理论进行非线性修正[11];激励源采用德国低干扰谱变换出得轨道不平顺样本;同时考虑了一、二系悬挂等弹簧-阻尼元件的非线性因素。建成的CRH2型动车组模型采用8节编组,四动四拖,由2个动力单元组成,每个动力单元由2个动车2个拖车(T+M+M+T)组成,建立的动车组模型如图3所示,动车组模型最大残余加速度为1.43×10-5m/s2,动车组模型是合理的[12]。

图3 CRH2型动车组模型

2.3 ANSYS模型与SIMPACK模型的耦合

通过有限元软件ANSYS建立的桥梁动力学分析模型,经过动力子结构分析和模态分析之后,将生成包括质量矩阵M、刚度矩阵K的文件(*.sub文件)和模态振型文件(*.rst文件),然后由SIMPACK接口程序FEMBS生成*.FBI文件和*.obj文件,该文件形式不再依赖于有限元程序而独立存在。利用SIMPACK的柔性轨道模块,读入桥梁结构模型的信息,求解时,列车与桥梁的动力相互作用通过在轮轨接触面离散的信息点上进行数据交换,最终实现车-桥时变系统的联合仿真分析[13]。SIMPACK采用的是基于所谓DAE (隐式方程积分方法)的SODASRT算法,MBS求解器通过在信息点上进行时间积分控制联合模拟的过程[14]。该双线钢析梁斜拉桥车-桥时变系统动力仿真分析模型如图4所示。

图4 钢析梁斜拉桥车-桥时变系统动力仿真分析模型

3 车-桥时变系统动力性能分析

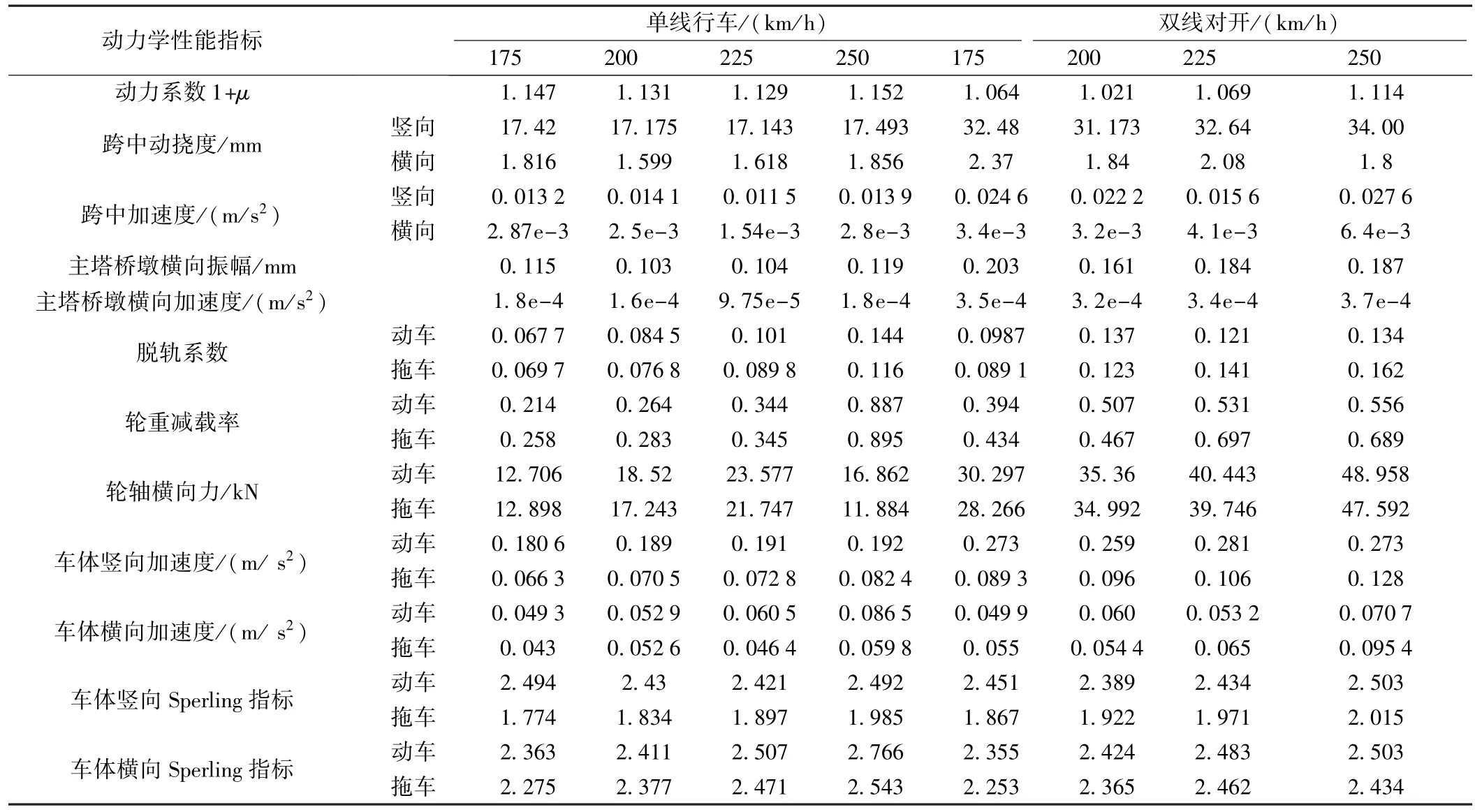

通过SIMPACK和ANSYS联合仿真分析CRH2型列车以不同的速度、不同行车方式通过该钢析梁斜拉桥的车-桥系统动力响应,并对车-桥动力性能进行评估。计算时,求解器的绝对误差取1×10-4,积分步长取0.01 s。各工况作用下桥梁动力响应及列车动力响应的计算结果汇总见表2,该表中所列结果均为理论计算的最大值。

联合仿真的计算结果显示:除了列车组分别以225、250 km/h,双线对开通过斜拉桥工况下的轮轨减载率超限外,其他工况下列车动力响应以及桥梁动力响应均为优良、良好及合格。文献[4]指出,列车动力性能相关的鉴定规范为静态和准静态条件下的评价指标,实际上,轮重减载率超出以上限值的情形普遍存在。近年来中国铁路提速及高速试验中经常出现轮重减载率大于0.65的情况,但是并未因此而出现行车安全事故,主要原因是:列车以较高速度行驶时,将产生较高频率的轮轨冲击振动,引起轮轨垂向力急剧变化,瞬间产生较大的轮重减载现象,由于作用时间很短,轮轨很快恢复正常状态,这种减载现象可称为动态减载。动态减载率的限值可以较准静态条件下的减载率适当放松,并建议在车-桥耦合振动分析评估中,若试验测量和计算分析得到的轮重减载率为动态减载率,则取限值为0.9。

本文采用的非线性弹性接触正是充分考虑此类因素,当轮轨之间出现或者即将出现相互脱离的情况时,该状态下轮重减载率就出现激变,尽管此时轮重减载率较大,但是脱轨系数远小于0.8,并且此时轮重减载率小于动态轮重减载率,可以认为不影响列车运行的安全性。因此,得到以下结论:列车以250 km/h通过该钢析梁斜拉桥时,列车动力性能及桥梁动力性能满足车-桥系统的动力响应评定标准。

3.1 列车动力响应分析

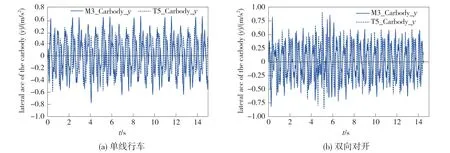

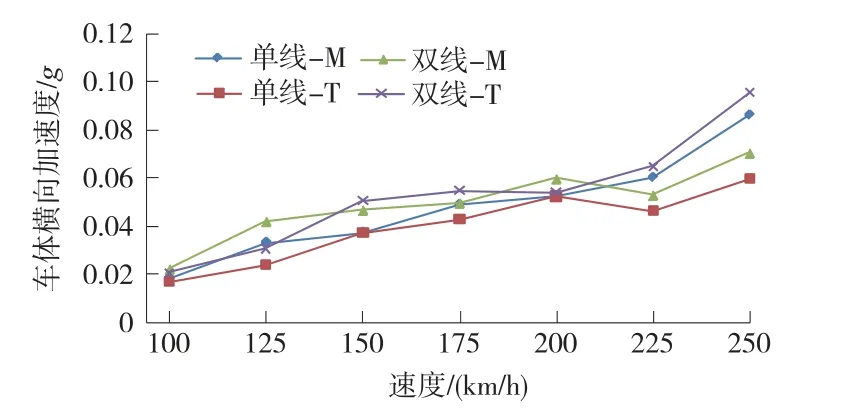

图5为列车以250 km/h单线行车、双向对开通过斜拉桥时,M3与T5车体横向加速度时程曲线。图6、图7分别为车体横向加速度、车体横向Sperling指标与列车运行速度的关系曲线,列车其余各项指标未示。

表2 车-桥时变系统动力响应计算结果汇总

图5 车体横向加速度时程曲线

图6 车体横向加速度与运行速度关系曲线

分析列车的动力响应,得到以下结论。

(1)随着列车速度的提高,列车的各项动力指数会随之增大,充分验证了“输入的能量越大,输出的能量就越大”的原则。另外,动车动力响应比拖车动力响应普遍偏大,这说明动车对系统输入的能量更敏感、更容易吸收。

图7 车体横向Sperling指标与运行速度关系曲线

(2)从列车运行安全性来看,列车以速度250 km/h双线对开通过桥梁工况下拖车脱轨系数以及轮重减载率最大,脱轨系数最大值为0.162,远小于0.8;轮重减载率为0.697,小于动态轮重减载率0.9,可以判定列车行车安全。

(3)从列车运行舒适性来看,列车以速度250 km/h双线对开通过桥梁工况下,拖车横向加速度最大,最大值为0.009 54g,小于0.10g;同时该工况下,动车竖向加速度最大,最大值为0.027 3g,小于0.13g,均满足瞬时舒适性的要求。除去列车以250 km/h单线运行通过桥梁动车的横向Sperling指标为2.766,拖车横向Sperling指标为2.543,列车动力性能被评定为“良好”以外,其余总体舒适度指标均被评定为“优良”,说明该桥横竖向刚度满足CRH2列车运行的高平顺性的要求。

3.2 桥梁动力响应分析

图8为列车以速度250 km/h,单线行车与双向对开2种工况下通过钢析梁斜拉桥时,主跨跨中动挠度时程曲线。图9为列车双向对开工况下跨中竖向挠度与列车运行速度的关系曲线,桥梁其余各项指标未示。

分析桥梁的动力响应,可以得到以下结论:

图8 主跨跨中动挠度时程曲线

图9 主跨跨中竖向挠度与列车运行速度关系曲线

(1)桥梁主跨跨中竖向动位移,双线对开约为单线行车的1倍,当列车驶出桥梁后,桥梁做自由衰减运动。随着列车速度的提高,桥梁跨中竖向动挠度随之增大,但是横向动挠度规律不明显,表现出一定的随机性,这可能与列车横向激励源有关。

(2)跨中最大竖向动位移为34 mm,相应的竖向挠跨比为1/67 058,最大横向动位移为2.37 mm,相应横向挠跨比为1/96 202,远小于规范限值。此外,由于该斜拉桥采用板析组合体系,结构具有较大的抗扭刚度,未出现因单线行车而导致的横向动位移大于双线对开的情况。列车以速度250 km/h双向对开时,跨中最大竖向加速度为0.002 76g,小于0.5g,横向最大加速度为0.006 4g,小于0.15g。跨中竖向最大冲击系数为1.152,说明该桥刚度足够,动力性能良好。

4 结论

采用多体动力学软件SIMPACK建立CRH2动车组模型;有限元软件ANSYS建立桥梁模型,再利用SIMPACK读取通过子结构分析的桥梁模态信息,在SIMPACK中实现车-桥系统的耦合振动分析。通过计算,对该斜拉桥的车-桥系统动力性能评估如下:当CRH2型动车组以设计速度200 km/h通过该桥时,列车走行性具有“优良”的动力性能;以基础设施预留250 km/h的速度通过该桥时,除了列车横向总体舒适性指标为“良好”外,其余列车走行性具有“优良”的动力性能。这说明桥梁能提供足够的刚度,满足高速列车运行的高平顺性要求。

[1] 郑健.中国高速铁路桥梁[M].北京:高等教育出版社,2008.

[2] 中华人民共和国铁道部.TB 10002.1―2005铁道桥涵设计基本规范[S].北京:中国铁道出版社,2005.

[3] 曾庆元,郭向荣.列车桥梁时变系统振动分析理论与应用[M].北京:中国铁道出版社,1999.

[4] 翟婉明,夏禾.列车-轨道-桥梁动力相互作用理论与工程应用[M].北京:科学出版社,2011.

[5] 岳效穆.30 m简支梁桥墩车桥耦合动力仿真分析[J].铁道标准设计,2013(1):57-61.

[6] 朱伟.基于SIMPACK的钢析梁斜拉桥车-桥耦合振动仿真分析[D].长沙:中南大学,2013.

[7] 杨贤康.钢析梁斜拉桥索力调整实用算法与施工控制[D].长沙:中南大学,2012.

[8] 严隽毫,傅茂海.车辆工程[M].北京:中国铁道出版社,2008.

[9] 黄胜前,杨永清.高墩大跨连续箱梁铁路桥动力性能实验研究[J].铁道标准设计,2012(12):35-39.

[10]SIMPACK AG.SIMPACK(Version 8.9).“User's Manual”. SIMPACK AG[Z].2010.

[11]蔡成标.高速铁路列车-线路-桥梁耦合振动理论及应用研究[D].成都:西南交通大学,2004.

[12]缪炳荣.应用SIMPACK对复杂机车多体系统建模与分析方法的研究[J].机械科学与技术,2006,25(7):813-816.

[13]崔圣爱.基于多体系统动力学和有限元法的车桥耦合振动精细化仿真研究[D].成都:西南交通大学,2009.

[14]缪炳荣,罗仁,等.SIMPACK动力学分析高级教程[M].成都:西南交通大学出版社,2010.

Dynamic Performance Analysis of Vehicle-Bridge System for a Cable-stayed Bridge with Steel Truss Girder Based on SIMPACK

ZHU Wei,QI Tie,JIA Liang

(Taiyuan Survey and Design Institute,China Railway Engineering Consulting Group Co.,Ltd.,Taiyuan 030013,China)

In order to study the vehicle-bridge coupling dynamic problems caused by high speed and heavy load on railway,the Yujiang cable-stayed bridge with steel truss girder and 228-m main span on the Nanning-Guangzhou Railway passenger dedicated line was taken as an example in this paper,and a dynamic model of this bridge was modeled by using finite element software ANSYS to carry out substructural analysis and modal analysis.And then,by using multi-body dynamics software SIMPACK,the CHR2 EMU model was modeled.After that,the bridge and vehicle models were coupled by exchanging useful data between these two systems.Through assessment on the analysis result,the following conclusions could be reached:the traveling performance of vehicle was“very good”when the CRH2 EMU passed through the bridge at the design speed of 200km/h;except that the lateral comfort level was“good”,the rest of traveling performances were all“very good”when vehicle passed through the bridge at a reserved speed of 250km/h.In conclusion,the bridge can provide enough stiffness to meet the requirement for high geometric regularity of high speed railway.

dynamic performance of vehicle-bridge system;cable-stayed bridge with steel truss girder;sub-structure analysis;multi-body dynamics;SIMPACK

U441+.3

A

10.13238/j.issn.1004-2954.2014.07.021

1004-2954(2014)07-0089-05

2013-12-30;

2014-02-24

朱 伟(1983―),男,助理工程师,2013年毕业于中南大学桥梁与隧道工程专业,工学硕士,E-mail:zhuwei0616@sina.com.cn。