人造金刚石制造设备铰链梁断裂失效分析

2014-07-07赵建华

赵建华

(广东省韶铸集团有限公司,广东512031)

人造金刚石制造设备铰链梁断裂失效分析

赵建华

(广东省韶铸集团有限公司,广东512031)

分析了人造金刚石制造设备铰链梁断裂失效的原因。综合各项分析得出结论,铰链梁浇铸形成的机械粘砂层是导致裂纹形成的主要原因,调质热处理前未进行有效的退火处理使粗大的魏氏组织和发达的树枝晶残留,致使力学性能低下,最终使裂纹扩展导致失效。

铰链梁;裂纹;失效分析

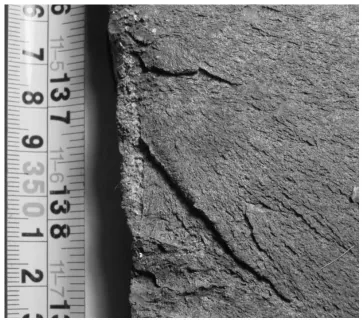

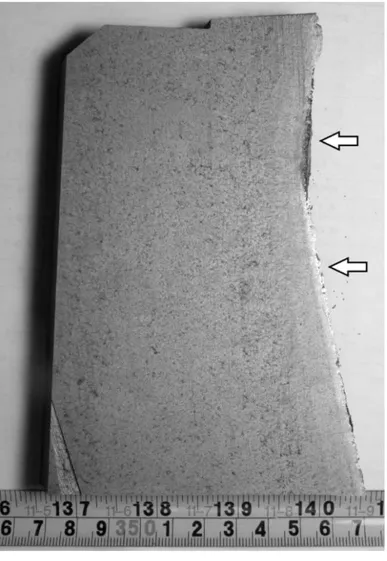

铰链梁是人造金刚石制造设备——铰链式六面顶液压机的重要受力部件,工作时缸体承受很大的交变载荷,是六面顶液压机的易损部件之一。我公司受委托对某厂生产的失效034 KM铰链梁进行分析,该铰链梁工作压力为110 MPa,运行约2个月后因缸体出现裂纹而失效,因铰链梁内装缸套而未断开。观察得知裂纹有两条,依其开口宽度判断,裂纹均起源于相邻两耳部附近,并由此向缸底扩展,如图1所示。铰链梁材质为ZG35Cr1Mo,制造流程为:铸造→退火预处理→调质热处理→加工装配→成品。

1 断口分析

图1 失效铰链梁裂纹原貌Figure 1 Crack morphology of failure hinge beam

图2 断口形貌Figure 2 Fracturemorphology

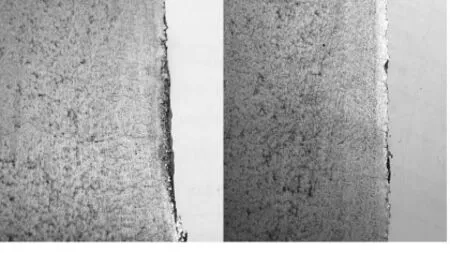

图2所示为耳部附近断口形貌。断面较齐平,有明显放射状棱线和台阶,断口边缘无塑性变形,呈脆性断裂特征。根据放射纹收敛方向判断主裂纹起源于箭头所示的缸体外表面一段区域,由台阶分布可知主裂纹具有多源特征。对图3所示的裂纹源区域放大观察,发现沿缸体外表面分布有呈非金属特征的粗糙颗粒物层,厚约5 mm,与缸体外表面紧密结合。

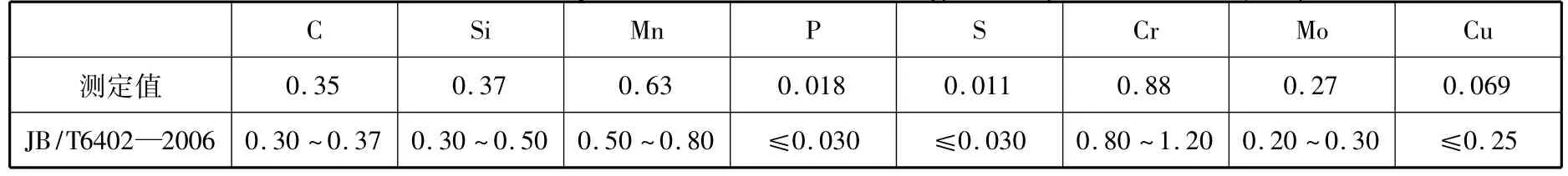

2 化学成分分析

对裂纹源处取样进行化学成分分析,结果见表1。化学成分符合技术条件规定。

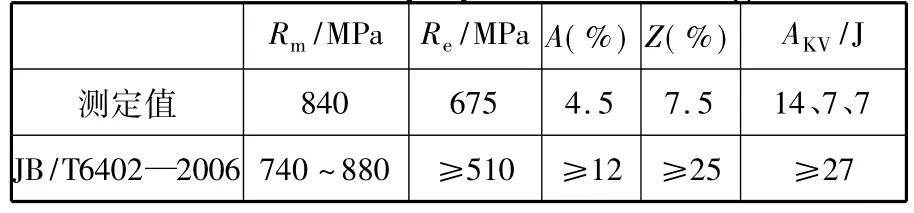

3 力学性能试验

3.1 拉伸和冲击试验

图3 裂纹源区形貌Figure 3 Themorphology of crack source area

表1 失效件化学成分(质量分数,%)Table 1 Chem ical compositions of the failure hinge beam(mass fraction,%)

表2 铰链梁力学性能Table 2 M echanical properties of the hinge beam

拉伸和冲击试验结果见表2。伸长率、断面收缩率等塑性值和冲击功均远低于技术条件的要求。

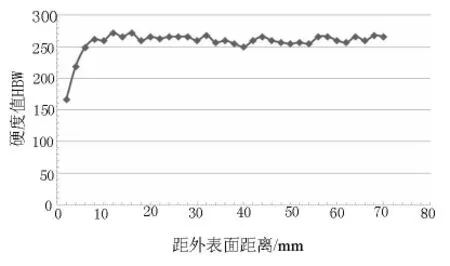

3.2 硬度梯度测试

为测试铰链梁调质热处理对表层的强化效果,由表及里进行硬度梯度测试,如图4所示。铰链梁整体硬度值偏低(技术条件要求硬度值为260~320 HBW),且表层无明显调质硬度梯度,表明该铰链梁的调质效果不良。

4 低倍试验

图4 铰链梁硬度梯度测试值分布图Figure 4 Distribution map of the hardness gradient test values of hinge beam

图5 裂纹源区低倍组织Figure 5 Themacrostructure of crack source zone

铰链梁裂纹源区低倍组织形貌见图5,低倍组织中有较严重的树枝晶、缩松和孔隙等缺陷,这些缺陷区域延伸至表层柱状晶区。表层柱状晶较粗大,裂纹源区域表层柱状晶间有明显偏析线和晶界断续微裂纹,见图6。

5 显微组织分析

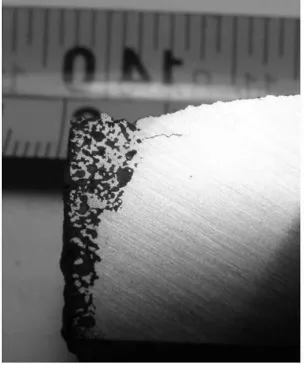

对图7所示的非金属颗粒物层在较高倍数下切片观察,为机械粘砂层,呈疏松海绵状结构。在机械粘砂层与金属基体结合面发现明显裂纹及次生裂纹(见图8),浸蚀后显示主裂纹及次生裂纹均沿原始粗大树枝晶晶界扩展。

图6 图5箭头处低倍组织Figure 6 Themacrostructure in the arrow position in figure 5

图7 机械粘砂层(3×)Figure 7 Themechanical adhering sand layer(3×)

图8 机械粘砂层和裂纹、次裂纹(5×)Figure 8 Themechanical adhering sand layer and cracks,secondary cracks(5×)

图9 距外表面2mm处组织Figure 9 Themicrostructure of the position from external surface 2mm

图10 心部组织Figure 10 Microstructure in core

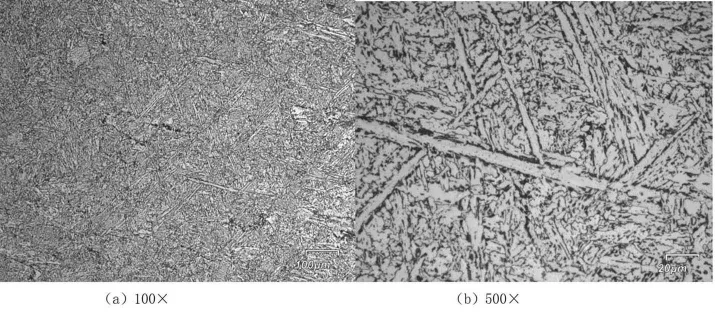

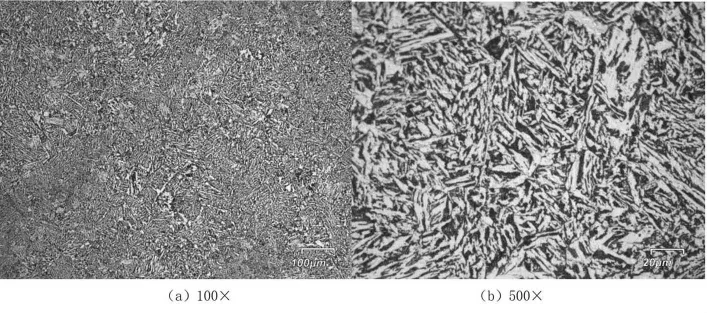

在外表层观察的组织如图9所示,显微组织以回火索氏体为主,有脱贫碳现象。ZG35Cr1Mo淬透性较好,耳部附近的缸体壁厚明显小于其临界淬透直径的两倍,该处心部组织如图10所示,以回火索氏体为主。说明该处基本淬透,力学性能低下的原因是由于组织中残留的粗大魏氏组织及发达的树枝晶,这也是未能形成细晶粒调质层造成表层无明显硬度梯度的原因。这表明调质前未进行有效的退火热处理。

6 综合分析

综合以上检验和分析结果可知,失效铰链梁化学成分符合技术条件要求。铰链梁耳部外表面的机械粘砂层未被清理是导致裂纹源萌生于耳部附近外表面的主要原因。调质热处理前未进行有效的退火预处理,使粗大树枝晶和发达的魏氏组织等铸态组织残留在调质组织中,极大的影响了调质的效果,是造成其力学性能低下的主要原因。

机械粘砂属于金属液渗透粘砂,是铸件浇铸时高温液态金属通过毛细管渗透进入型腔表面砂粒间隙,在铸件表面形成的金属与砂粒机械混合的粘附层,其表面呈海绵状牢固地粘附在铸件表面不易清除。机械粘砂的形成原因众多,如型砂质量、浇铸温度和压力等,不但直接影响铸件表面粗糙度,而且破坏了铸件金属表面的连续性,形成应力集中敏感区。

资料表明,六面顶液压机运行时,进入油缸的高压油推动活塞产生工作高压,同时高压也作用于铰链梁内壁,形成巨大的挤压应力,它与同时作用于缸体端面平台的挤压应力共同作用,使铰链梁耳部附近的缸体外表面形成应力集中敏感区,任何破坏表面连续性的缺陷极易引发裂纹的萌生。失效分析也证明,该处是铰链梁断裂起源的多发区,这就对该部位的表面质量提出了较高的要求。本例铰链梁在该部位存在机械粘砂层,其疏松状的海绵结构是引发应力集中、萌生裂纹的根源。

众所周知,亚共析钢铸件拆箱清理后应及时进行完全退火,目的之一是通过重结晶消除铸造组织中的各种缺陷,为后续的热处理做好组织准备。魏氏组织和树枝晶都是大型铸件组织中常见的缺陷,钢中伴随着晶粒粗大的魏氏组织的存在,虽然对抗拉强度影响不大,但却能显著地降低基体的塑性,特别是极大地降低冲击韧性。柱状晶区树枝晶较发达时,相互平行的柱状晶接触面及相邻垂直的柱状晶粒界面常常聚集杂质、非金属夹杂物和气泡等,是大型铸件表层脆弱的结合面。魏氏组织和树枝晶等是可以通过有效的退火来消除的,亚共析钢的完全退火是调质等后续热处理之前不可或缺的预备热处理。

7 结论

034KM铰链梁耳部外表面的机械粘砂层是致裂的主要原因。调质热处理前未进行有效的退火热处理使粗大的魏氏组织和树枝晶残留,极大地影响了调质效果。铰链梁力学性能低下是裂纹萌生后得以扩展导致铰链梁失效的另一重要原因。

[1] 钟群鹏,赵子华.断口学.北京:高教出版社,2006.

[2] 刘永铨.钢的热处理.北京:冶金工业出版社,1981.

[3] 张学锋,等,铸件粘砂机理浅析及其质量控制.铸造工程,2006,106(3),24-26.

[4] 秦东晨,等.金刚石六面顶压机铰链梁的结构优化设计.金刚石与磨料模具工程,2005,149(5),70-72.

[5] 陆金二.35CrMo钢的热处理.热处理,1999(4),25-28.

[6] 范晓明,等,铰链梁铸造缺陷分析及对策.铸造工程,2006,105(2),22-24.

编辑 杜青泉

Fracture Failure Analysis For Equipment Hinge Beam Manufactured by Synthetic Diamond

Zhao Jianhua

The reasons of the fracture failure are analyzed for the hinge beam manufactured by synthetic diamond. It can be concluded from various analyses that themechanical adhering sand layer generated during pouring hinge beam is themain reason to cause the crack formation,and the gross widmanstatten structure and developed dentrite residue without effective annealing treatment before quenching and tempering heat treatment which makes poor mechanical properties and finally results in crack propagation leading to failure.

hinge beam;crack;failure analysis

TG245

A

2013—03—01

赵建华(1969—),男,质量工程师,主要从事钢铁材料质量检验及失效分析工作。