航空发动机叶片-机匣碰摩故障的机匣振动加速度特征分析及验证

2014-07-07冯国权姜广义李成刚王德友

陈 果,冯国权,姜广义,李成刚,王德友

(1.南京航空航天大学民航学院,南京210016;2.中航工业沈阳发动机设计研究所,沈阳110015)

航空发动机叶片-机匣碰摩故障的机匣振动加速度特征分析及验证

陈 果1,冯国权2,姜广义2,李成刚2,王德友2

(1.南京航空航天大学民航学院,南京210016;2.中航工业沈阳发动机设计研究所,沈阳110015)

为了提取叶片机匣碰摩状态下的机匣振动加速度特征,利用航空发动机转子系统模型的试验器,进行了转子叶片-机匣的单点碰摩和偏摩试验,通过频谱分析和倒频谱分析方法,分析了机匣振动加速度信号的碰摩特征,结果表明:机匣振动加速度具有明显的周期冲击特征,其冲击频率为旋转频率与叶片数的积,在频谱上出现了该冲击频率及其倍频,冲击的大小受旋转频率调制,在频率上表现出冲击频率及其倍频两侧出现了以旋转频率为间隔的边频带族。从倒频谱图中可以明显看出转频及其倍频的倒频率成分,并用实际航空发动机试车数据验证了分析结果。

碰摩;叶片-机匣;加速度信号;航空发动机;振动

0 引言

为了继续提高航空发动机推重比和结构效率,发动机转、静件间隙被不断缩小,这就加剧了转静间的碰摩可能性,其中叶片-机匣间的碰摩尤其突出。转、静碰摩故障的严重后果将使转、静子的间隙增大、轴承磨损、叶片折断直至机械失效[1-4]。国内外学者对碰摩故障的动力学机理和碰摩试验进行了深入研究[4-16],认识了由碰摩故障导致的波形截头、倍频、分频以及混沌等特征和现象,并通过试验验证了理论分析的正确性[7-9]。然而,对于航空发动机而言,其碰摩故障的主要特点在于:(1)机匣属于典型的薄壁结构;(2)主要体现为叶片-机匣碰摩;(3)通常只能测取机匣的振动加速度,而无法得到转子上的振动位移。现有的理论分析和试验由于未充分考虑上述特征,难以直接应用于航空发动机的碰摩故障诊断。由此可见,研究叶片-机匣碰摩下机匣振动加速度信号特征和规律,对于有效地识别航空发动机碰摩故障具有重要实用价值。

本文通过航空发动机转子试验器的单点碰摩和偏摩试验,测取机匣振动加速度信号,进行叶片-机匣碰摩下的信号分析,获得转子叶片和机匣碰摩的特性和规律。最后,利用航空发动机实际试车过程中的碰摩故障数据进行了验证。

1 基于航空发动机转子试验器的碰摩特征分析

1.1 航空发动机转子试验器碰摩试验简介

传统的碰摩试验没有考虑航空发动机的薄壁结构和转子-轮盘-叶片结构,因此,其碰摩特征难以与实际航空发动机的接近。本文利用中航工业沈阳发动机研究所设计研制的航空发动机转子试验器进行碰摩试验,该试验器在结构设计上首先考虑支承分布、机匣刚度分布和力的传递特征,在外形上与发动机核心机的机匣一致,尺寸缩小3倍;内部结构作了必要简化,将核心机简化为0—2—0支承结构形式,并设计了可调刚度支承结构以调整系统的动力特性;将多级压气机简化为单级盘片结构,在结构上形成转子-支承-叶盘-机匣系统。试验时用扳手拧碰摩螺栓,使碰摩环变形,从而与旋转的涡轮叶片产生单点碰摩,也可通过1个涡轮螺杆机构调整轴承座位置使整个转盘相对机匣移动,从而使叶片-机匣偏摩。当碰摩严重时,会产生火花。

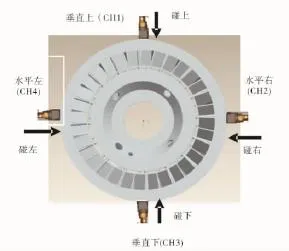

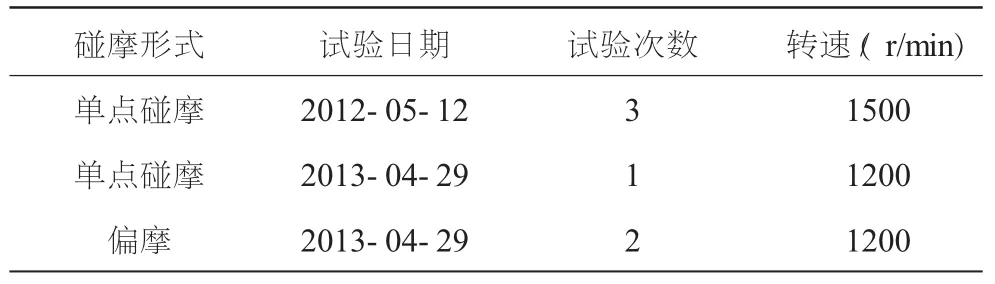

利用带机匣的航空发动机转子试验器进行不同部位的碰摩故障试验。机匣为航空发动机的薄壁结构,转子为转轴-轮盘-叶片结构,碰摩发生在涡轮机匣端。试验时在涡轮机匣处设计4个碰摩螺钉,实现4个部位的碰摩,沿涡轮机匣相应布置4个加速度传感器以采集机匣加速度信号,并在涡轮机匣上方设置径向/切向测点,比较碰摩时径向加速度和切向加速度的大小,同时进行转子偏向机匣一侧的偏摩试验。航空发动机转子试验器如图1所示;碰摩位置和涡轮机匣径向测点周向分布如图2所示,从图中可见以面向涡轮机匣为标准碰摩部位和传感器的安装方向,表明4个传感器所对应的测试通道。碰摩试验数据见表1,选取2天典型试验数据。

图1 航空发动机转子试验器

图2 涡轮机匣径向测点周向分布

表1 碰摩试验数据

1.2 单点碰摩时机匣测点响应分析

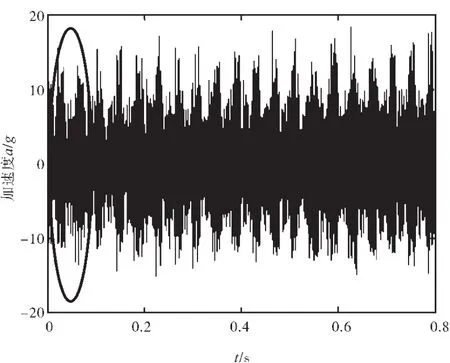

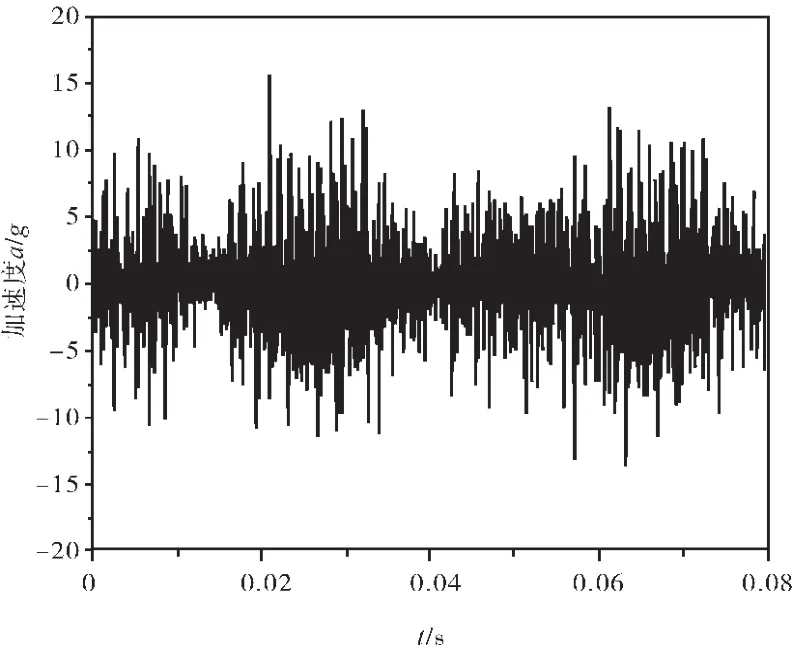

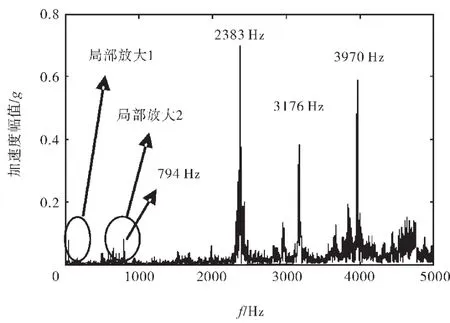

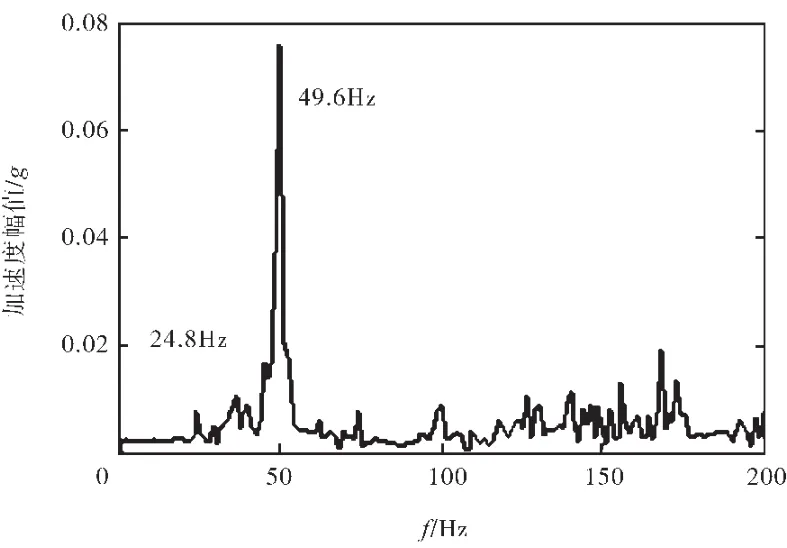

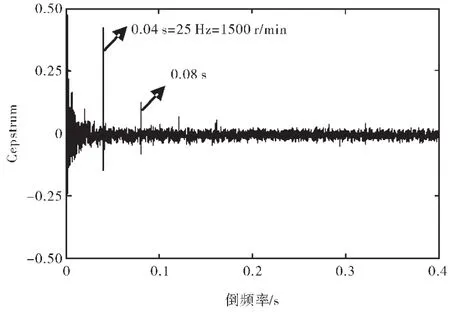

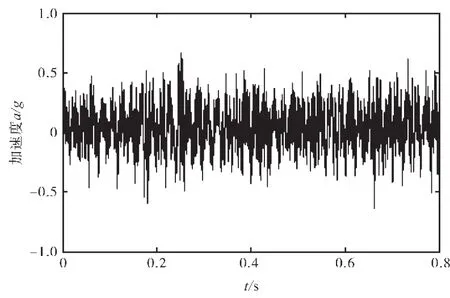

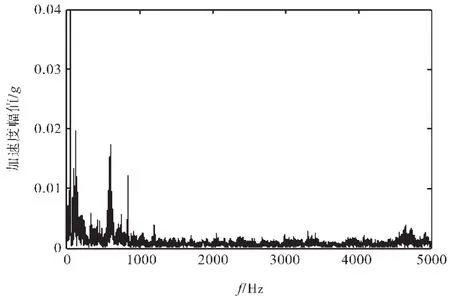

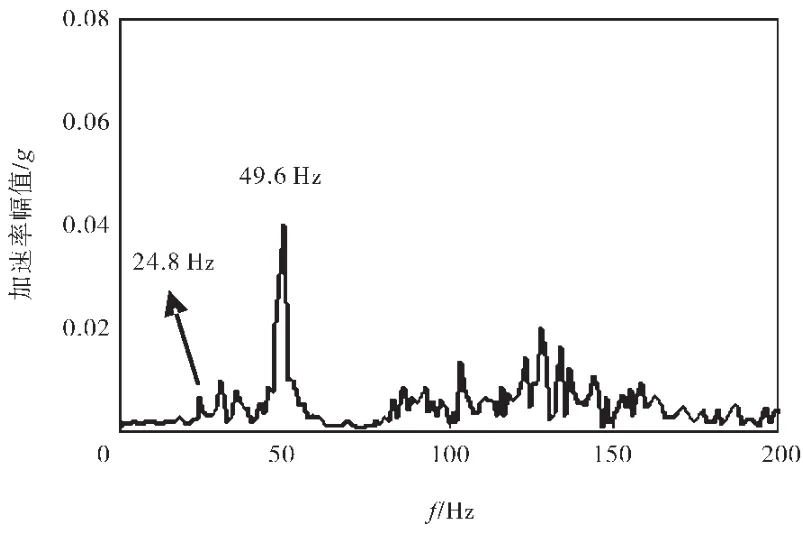

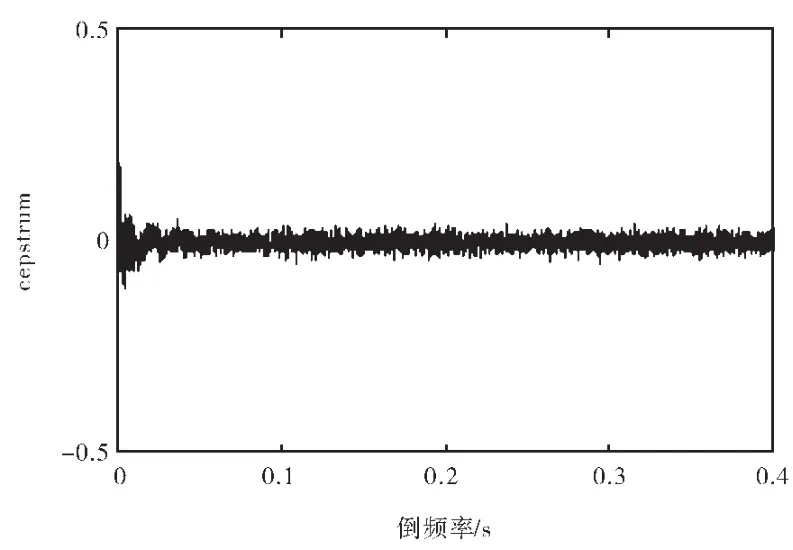

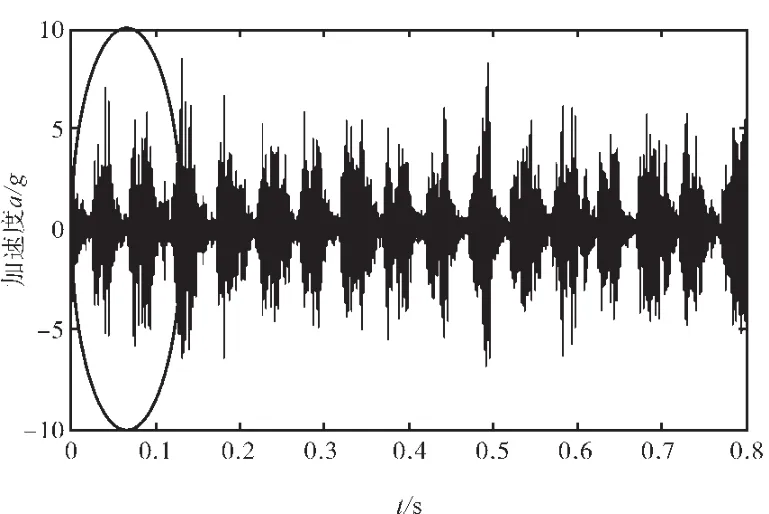

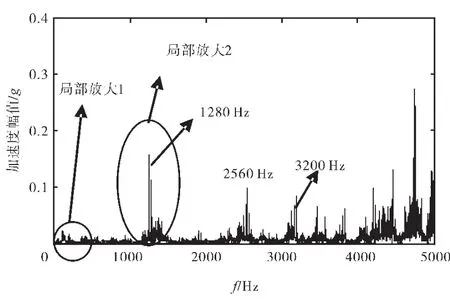

在垂直碰上的情况下,对2012年5月12日第1次试验垂直测点(CH1)的测试数据进行分析。试验转速为1489 r/min=24.8 Hz,信号的时域波形如图3、4所示,其中,图4为图3的局部放大。信号频谱如图5~7所示,其中,图7为图5的局部放大1,图6为图5的局部放大2。信号的倒频谱如图8所示。

图3 CH1碰上时域波形

图4 CH1碰上时域波形(图3局部放大)

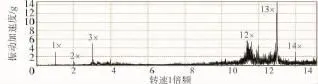

图5 CH1碰上频谱

图6 CH1碰上频谱(图5局部放大2)

图7 CH1碰上频谱(局部放大1)

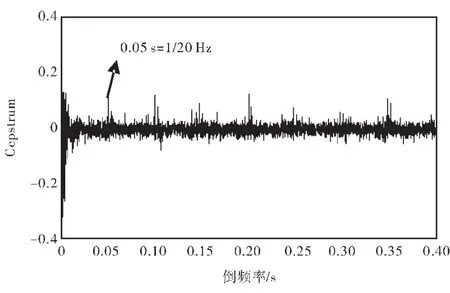

图8 倒频谱

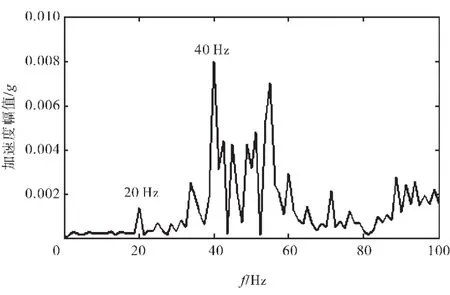

由于试验器采用的是转子-轮盘-叶片结构,当碰摩发生时,每个叶片将轮流碰撞碰摩点,当转子旋转1周时,这种作用将循环1次,因此,由碰摩引起的冲击频率为叶片数乘以旋转频率,即为叶片通过机匣的频率。由于转子在不平衡力激励下的涡动,碰摩冲击大小又受到旋转频率的调制,从而在频谱中表现出明显的调幅特征,即在叶片通过频率及其整数倍频附近存在边频带,其边频宽度为旋转频率。试验中试验器转速为1489 r/min,旋转频率为24.8 Hz,叶片数目为32,叶片通过频率为794 Hz,在图5表现出了叶片通过频率及其整数倍频,即794、588、2382、176、3970 Hz,在这些频率值附近均存在许多边频,边频宽度为旋转频率24.8 Hz,图6为在794 Hz附近的局部放大,从图中可以很明显地看出,794 Hz附近的以24.8 Hz为间隔的边频。在倒频谱中出现了转频及其倍频对应的倒频率成分如图8所示。低频段频谱如图7所示,从图中可见碰摩引起了低频段的较大的倍频分量。

为了进行比较,在不碰的情况下,对2012年5 月12日第1次试验的垂直测点(CH1)的测试数据进行分析。CH1信号的时域波形(无碰摩)如图9所示,CH1信号的频谱(无碰摩)如图10所示,CH1信号的低频段频谱(无碰摩)如图11所示,CH1信号的倒频谱如图12所示。对比图3~8可见,在无碰摩时,信号不存在叶片通过频率的整数倍频率成分,也不存在调制现象,在倒频谱中没有转频及其倍频对应的倒频率成分。另外,在低频段,碰摩时的机匣加度特征主要表现为转频及其倍频分量,与不碰状态下相比,倍频分量更为突出。

图9 CH1信号的时域波形(无碰摩)

图10 CH1信号的频谱(无碰摩)

图11 CH1信号的低频段频谱(无碰摩)

图12 CH1信号的倒频谱

1.3 偏摩时机匣测点响应分析

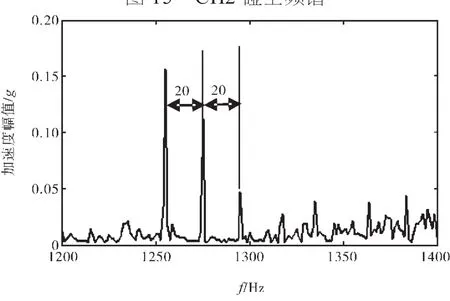

在偏右碰摩的情况下,对2013年4月29日第1次试验的涡轮机匣上方测点的测试数据进行分析。试验转速为1199 r/min=20 Hz,CH2碰上时域波形如图13所示,其中,图14为图13的局部放大。其信号频谱分别如图15、17所示,其中,图17为图15的局部放大1,图16为图15的局部放大2。信号的倒频谱如图18所示。

从图中可见,偏摩时的机匣加速度信号特征与单点碰摩完全相同,具有周期冲击、且幅值受到旋转频率调制的特征,在频谱上出现了叶片通过频率及其整数倍频,在叶片通过频率及其整数倍频两侧存在调制边频,在倒频谱上出现了明显的转频及其倍频的倒频率成分。

图13 CH2碰上时域波形

图14 CH2碰上时域波形(图13局部放大)

图15 CH2碰上频谱

图16 CH2碰上频谱(图15局部放大2)

图17 CH2碰上频谱(图15局部放大1)

图18 信号的倒频谱

2 航空发动机实际碰摩故障数据验证

2.1 发动机结构及原始振动信号

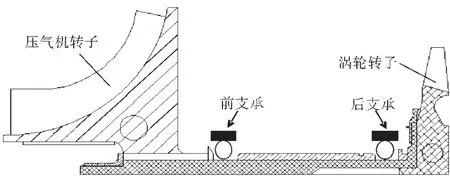

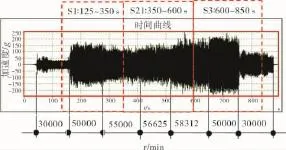

某弹用涡喷发动机的结构如图19所示,该发动机为一单转子0-2-0支承系统,包括1个压气机转子和1个涡轮转子。发动机仅仅前支点对应的中介机匣上布置了1个测点。该发动机在某次试车出现的振动超标时机匣振动加速度时间历程如图20所示。发动机的转速从30000 r/min上升到50000、55000、58000 r/min,再回到5000 r/min,最后回到30000 r/min。2.2 发动机振动信号分析

图19 某型弹用发动机结构

图20 机匣振动加速度时间历程

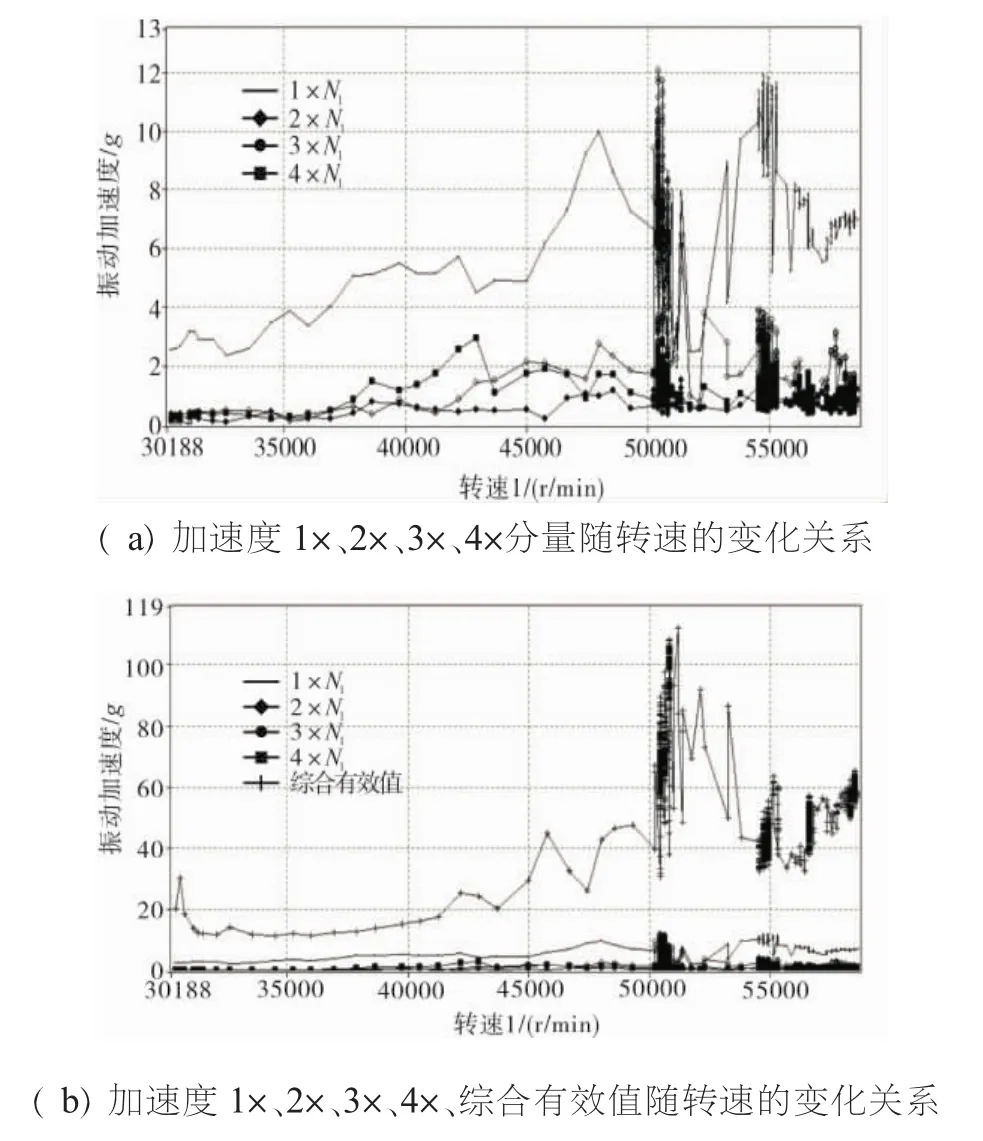

振动加速度随转速的变化曲线如图21所示,其中图21(a)为加速度1×、2×、3×、4×分量随转速的变化关系曲线,图21(b)为加速度1×、2×、3×、4×综合有效值随转速的变化关系曲线。从图中可见:(1)转速从30000~50000 r/min变化过程中,振动值逐渐增大,在50000 r/min附近振动出现了很大的波动;(2)在除50000 r/min转速以外的所有转速范围内,1×分量均远大于2×、3×、4×分量。而在50000 r/min转速附近,3×分量大于1×分量。从图21(b)中可见50000 r/min的振动有效值达到了110g,明显高于其他转速区域。

图21 转速-振幅曲线

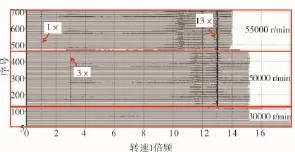

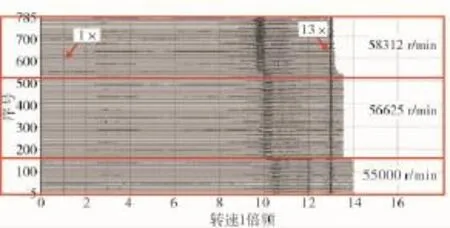

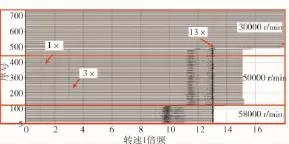

将整个振动过程分为 S1:125~350 s、S1: 350~600 s、S1:600~850 s 3段。时间段S1、S2、S3 的3维瀑布图分别如图22~24所示。从3维瀑布图中明显可见,在3000 r/min附近没有出现明显的13倍频、而在50000、55000、56000、58000 r/min等转速附近均出现了明显的13倍频。而该发动机压气机叶片数正好为13个。

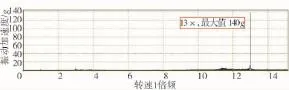

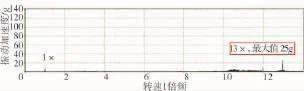

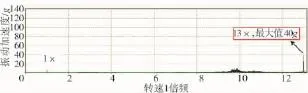

转速为50812 r/min的频谱及其纵坐标放大如图25~26所示;转速为54750、56625、58500 r/min的频谱分别如图27~29所示。从图中可见,在50812 r/min时,13倍频达到了140g,且两侧出现了较大的12倍频和14倍频,即13倍频两侧出现了以转频为间隔的调制边频。在低频段,3倍频明显大于了1倍频。而在54750 r/min时,13倍频仅为25g,在56625 r/min时,13倍频仅为20g,在58500 r/min时,13倍频仅为40g。且13倍频两侧的12倍频和14倍频分量均很小。而在低频段也是1倍频分量明显高于2倍频和3倍频分量。

图22 S1:125~350 s段3维瀑布图

图23 S2:350~600 s段3维瀑布图

图24 S3:600~850 s段3维瀑布图

2.3 发动机振动信号分析结论

从振动信号分析中可以得出如下结论:发动机在50000 r/min附近出现转静碰摩,其需要依据和信号特征体现在:

(1)在转速为50000 r/min附近振动有效值高达110 g;且振动出现剧烈波动。

(2)在转速为50000 r/min附近,叶片通过频率(即13倍频分量)剧增,由碰摩产生的13倍频分量叠加在由于气动力产生的13倍频分量上,从而导致该频率成分急剧增加,且碰摩程度越严重,该分量将变得越大。同时,在叶片通过频率附近将产生以转频为间隔的调制边频。而在其他转速下,虽然由于气动力产生的13倍频也存在,但是其分量基本在40g以下,且不存在边频。表明在其他转速下不存在碰摩。

图25 转速为50812 r/min阶次谱

图26 转速为50812 r/min阶次谱(图25纵坐标放大)

图27 转速为54750 r/min阶次谱

图28 转速为56625 r/min阶次谱

图29 转速为58500 r/min阶次谱

(3)在50000为r/min附近,低频段振动出现3倍频分量明显高于1倍频,而在其他转速下均为1倍频分量明显高于2倍频和3倍频。

通过对发动机分解发现离心叶轮与离心机匣出现了刮蹭,有力地验证了诊断的正确性,同时,也充分验证了本文关于碰摩故障特征分析的正确有效性。

3 结论

通过航空发动机转子试验器的碰摩试验以及对实际试车数据的信号分析,得出了关于航空发动机叶片-机匣碰摩故障在机匣加速度测点的振动加速度信号特征,取得了如下研究结果:

(1)碰摩发生时,机匣振动加速度具有明显的周期冲击特征,其冲击频率为叶片通过频率,即为旋转频率与叶片数的积,在频谱上出现了该叶片通过频率及其倍频,由于转子在不平衡力作用下产生涡动,从而导致冲击的大小受旋转频率调制,因此,在叶片通过频率及其倍频两侧出现了以旋转频率为间隔的边频带族。对比正常的无碰摩时的机匣振动加速度信号,可以看出,在无碰摩时,信号中不存在上述特征。

(2)在低频段,碰摩时的机匣加速度特征主要表现为转频及其倍频分量。与不碰状态下相比,倍频分量更为突出。目前,关于航空发动机的整机振动故障诊断主要依据信号的低频段进行分析,而忽视了高频段,而正是加速度信号的高频段蕴含了航空发动机的关于碰摩故障的重要信息。

(3)尽管实际航空发动机工作中气动力也将产生叶片通过频率,但是碰摩一旦发生,将导致叶片通过频率分量剧增,且在其两侧伴随有以转频为间隔的调制边频。

本文研究结果对于航空发动机实际故障诊断工作具有重要的借鉴意义和参考价值。

[1]刘永泉,王德友,洪 杰,等.航空发动机整机振动控制技术分析[J].航空发动机,2013,39(5):1-18. LIU Yongquan,WANG Deyou,HONG Jie,et al.Analysis of whole aeroengine vibration control technology[J]. Aeroengine,2013,39(5):1-18.(in Chinese)

[2]王俨剀,王理,廖明夫.航空发动机整机测振中的基本问题分析[J].航空发动机,2012,38(3):49-53. WANG Yankai,WANG Li,LIAO Mingfu.Analysis of basic problems for aeroengine vibration measurement[J]. Aeroengine,2012,38(3):49-53.(in Chinese)

[3]姜广义,王娟,姜睿.航空发动机风扇机匣振动故障分析[J].航空发动机,2011,37(5):38-40. JIANG Guangyi,WANG Juan,JIANG Rui.Aeroengine fan casing vibration analysis [J].Aeroengine,2011,37 (5):38-40.(in Chinese)

[4]航空发动机设计手册总编委会.航空发动机设计手册 (第19分册):转子动力学及整机振动 [M].北京:航空工业出版社,2000:208-226. Aeroengine Design Manual Compiling Committee.Aeroengine design manual(19th Ablum):rotor dynamics and whole-engine vibration [M].Beijing:Aviation Industry Press,2000:208-226.(in Chinese)

[5]Muszynska A,Goldman P.Chaotic responses of unbalance rotor bearing stator systems with looseness or rubs [J].Chaos,Solitons and Fractals,1995,5(9): 1683-1704.

[6]闻邦椿,武新华,丁千,等.故障旋转机械非线性动力学的理论与试验[M].北京:科学出版社,2004:44-54 WEN Bangchun,WU Xinhua,DING Qian,et al.The nonlinear dynamics theory and experiments of rotating mechanism with faults[M].Beijing:Science Press,2004: 44-54(in Chinese)

[7]Chu F,Lu W.Experimental observation of nonlinear vibrations in a rub-impact rotor system [J].Journal of Sound and Vibration,2005,283(1):621-643.

[8]卢文秀,褚福磊.转子系统碰摩故障的实验研究[J].清华大学学报(自然科学版),2005,45(5):71-73. LU Wenxiu,CHU Fulei.Experimental investigation of rotor rubbing faults[J].Journal of Tsinghua University(Science and Technology),2005,45(5):71-73.(in Chinese)

[9]高艳蕾,李勇,王德友.转子-机匣系统碰摩故特征实验研究[J].航空发动机,2002,(4):16-21. GAO Yanlei,LI Yong,WANG Deyou.Experimental investigation of rotor-to-casing rubbing fault [J].Aeroengine,2002,(4):16-21.(in Chinese)

[10]刘书国,洪杰,陈萌.航空发动机叶片-机匣碰摩过程的数值模拟[J].航空动力学报,2011,26(6):1282-1288.LIU Shuguo,HONG Jie,CHEN Meng.Numerical simulation of the dynamic process of aeroengine blade-to-case rub-impact[J].Journal of Aerospace Power,2011,26(6):1282-1288.(in Chinese)

[11]洪杰,刘书国,张大义,等.小型短寿命涡扇发动机涡轮叶片疲劳失效分析 [J].航空动力学报,2012,27(3): 604-609. HONG Jie,LIU Shuguo,ZHANG Dayi,et al.Fatigue failure analysis of turbine blade miniature short-life turbofan engine[J].Journal of Aerospace Power,2012,27 (3):604-609.(in Chinese)

[12]Turner K,Adams M,Dunn M.Simulation of engine blade tip-rub induced vibration [R].ASME 2005-GT -68217.

[13]Turner K,Dunn M,Padova M.Airfoil deflection characteristics during rub events[J].Journal of Turbomachinery,2012,134:1-7.

heavy tip rubs using an implicit time marching method[R]. ASME 2011-GT-45495.

[16]Sinha S K.Non-linear dynamic response of a rotating radial Timoshenko beam with periodic pulseloading atthe free-end [J].International Journal of Nonlinear Mechanics, 2005,40:113-149.

Feature Analysis and Verification of Casing Vibration Acceleration for Aeroengine Blade-casing Rubbing Fault

CHEN Guo1,FENG Guo-quan2,JIANG Guang-yi2,LI Cheng-gang2,WANG De-you2

(1.College of Civil Aviation,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China; 2.AVIC Shenyang Engine Design and Research Institute,Shengyang 110015,China)

In order to extract the casing acceleration vibration characteristics under blade-casing rubbing,rotor blade-casing singlepoint rubbing and partial rubbing experiments were performed with aeroengine rotor test rig.By means of the frequency spectrum analysis and the cepstrum analysis methods,the casing vibration acceleration signals were analyzed in order to extract the rubbing faults' characteristics.The results show that the casing signals under rubbing have obvious impact characteristics;the impact frequency equals the product of rotating frequency and the number of blades;there is the impact frequency and its frequency doubling in the frequency spectrum; the size of impact is modulated by rotating frequency,so that there are families of side bands on impact frequency and both sides of frequency doubling,and the side bands'interval equals the rotating frequency.There are obvious frequency components of the rotating frequency and its frequency doubling in the Cepstrum.The analysis results are verified by using the actual aeroengine test data.

rubbing;blade-casing;acceleration signals;aeroengine;vibration

V23.9

A

10.13477/j.cnki.aeroengine.2014.01.002

2013-12-24 基金项目:国家自然科学基金(61179057)、国家安全重大基础研究项目(613139)资助

陈果(1972),男,博士,教授,博士生导师,主要研究方向为航空发动机智能诊断及专家系统、航空发动机整机振动与转子动力学;E-mail: cgzyx@263.net。

陈果,冯国权,姜广义,等.航空发动机叶片-机匣碰摩故障的机匣振动加速度特征分析及验证[J].航空发动机,2014,40(1):10-16,78. CHEN Guo,FENG Guoquan,JIANG Guangyi,et al.Feature analysis and verification of casing vibration acceleration for aeroengine bladecasing rubbing fault[J].Aeroengine,2014,40(1):10-16,78.