沥青碎石柔性基层应用技术研究

2014-07-05王学礼马庆伟

王学礼,马庆伟

(1.陕西省高速公路集团公司,陕西 西安 710065;2.西安公路研究院,陕西 西安 710065)

0 引言

长期以来,沥青路面结构形式单一,多采用无机结合料稳定类半刚性基层,如二灰碎石、水泥稳定碎石等。半刚性基层在沥青路面结构中发挥了很大作用,但由于其早期强度低、成型慢、龄期长、不能及时开放交通等缺点,在旧路大修及改建工程中给交通保畅工作带来了很大困难。《公路沥青路面施工规范》(JTG F40—2004)提出了柔性基层的概念,对解决大交通量、重载交通条件下半幅通车、半幅施工问题具有重要意义。

2005年8月,陕西省率先在G312线永寿蒿店铺筑了大粒径沥青碎石柔性基层试验路,为柔性基层在陕西的推广应用奠定了基础。

1 试验路概况

1.1 旧路概况

将G312线永寿蒿店段K1593+700~K1594+000设为试验路段,全长300m,铺筑面积3 900m2。该路段于1999年改建为二级公路,原路面设计弯沉Ld=33.5×10-2mm,路面结构为:3cm AC—13细粒式沥青混凝土上面层+4cm AM—16中粒式沥青混凝土下面层+22cm二灰砂砾基层+22cm二灰土底基层。

1.2 旧路病害调查

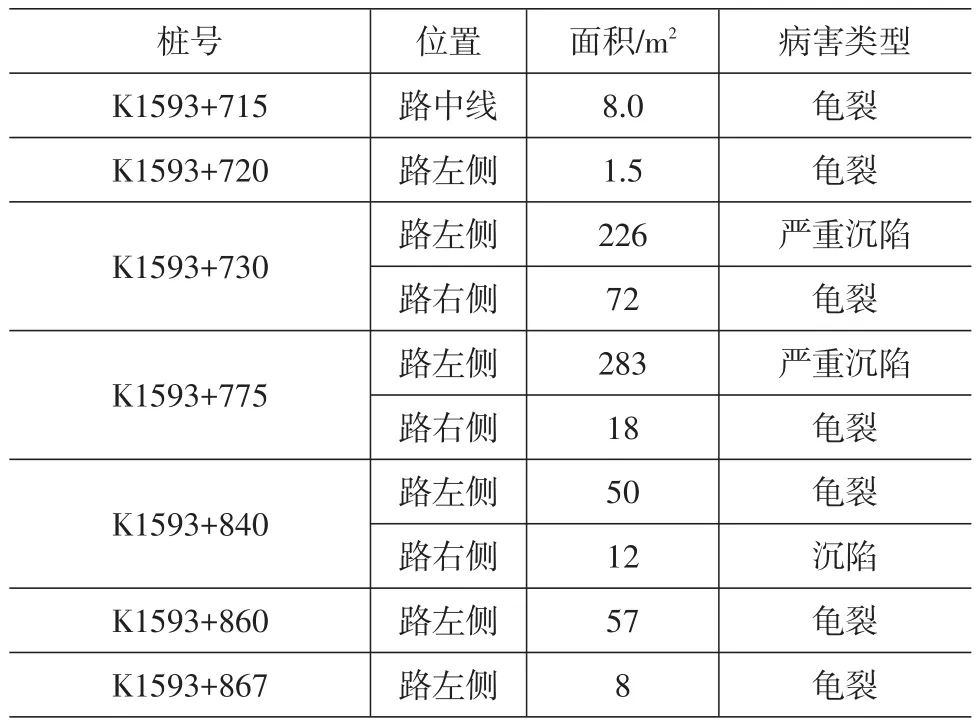

旧路病害调查结果汇总如表1所示。

表1 旧路病害调查表

表1 (续)

1.3 结构组合设计

试验路原设在G312线彬县收费亭段K1628+400~700段,后因故调到永寿K1593+700~1594+000段。原试验路结构组合设计如下:原路表代表弯沉值为56.4×10-2mm,根据交通量分析与预测,设计标准轴载为BZZ—100,设计年限12年,设计轴载4 763 281次。通过计算,结构组合形式为:4cm AC—13细粒式沥青混凝土面层+10cm大粒径沥青稳定碎石(ATPB—30)基层。

2 配合比设计

2.1 原材料试验

试验路采用泾河油库通利70#A级道路石油沥青。粗集料为乾县凤凰山机轧锤破Ⅱ类石灰岩碎石,集料规格为10~30mm、5~15mm。填料为乾县峰阳石灰岩磨制矿粉。

2.2 配合比设计

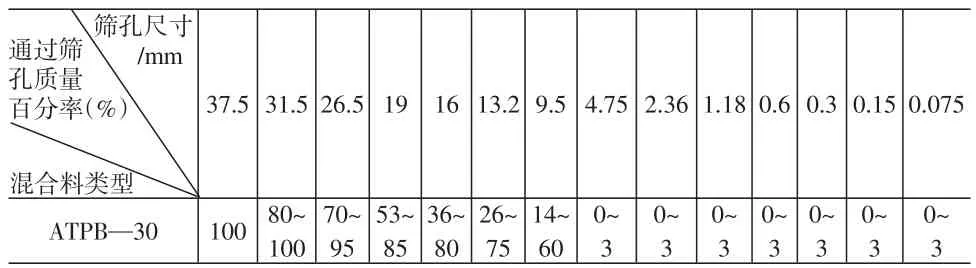

大粒径沥青碎石柔性基层配合比设计严格按照《公路沥青路面施工技术规范》(JTG F40—2004)中ATPB—30型开级配排水式沥青碎石基层结构设计。其级配范围如表2所示。

表2 开级配沥青碎石结合料级配范围

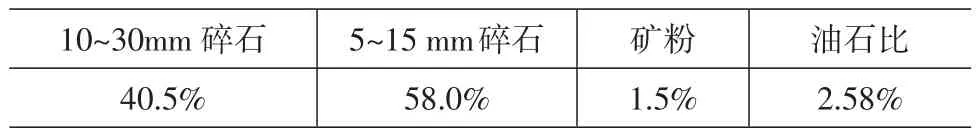

配合比设计采用大马歇尔试验。对各种矿料进行筛分,根据筛分结果进行组成设计,并结合《公路沥青路面施工技术规范》(JTG F40—2004)中ATPB—30型结构的要求,其矿料组成比例为:10~30mm料∶5~15mm∶矿粉=40.5∶58∶1.5

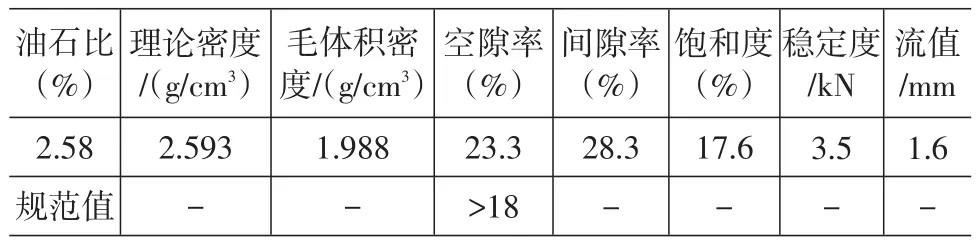

通过马歇尔试验确定的目标配合比如表3所示。马歇尔试验结果如表4所示。由此可见,所设计的配合比满足规范要求。

表3 目标配合比

表4 马歇尔试验结果

3 试验路施工

3.1 处理旧路病害

通过对原路面进行病害调查,主要病害类型为龟裂、沉陷,病害处理方案为挖补,采用AC—25型沥青混凝土进行回填压实。

3.2 洒布下封层

原设计采用黏层油,但考虑到该柔性基层为开级配排水结构,空隙率较大(设计空隙率为23%),为了避免雨水下渗至旧路结构层中,遂将黏层改为下封层,采用90#A级道路石油沥青,用量为0.8~1.0kg/m2,用0~5mm石料均匀撒布,用量为6~8m3/km2,用钢轮压路机碾压。

3.3 沥青混合料拌和

沥青拌和设备采用西筑厂LB—1000型沥青混合料搅拌设备,生产能力为60t/h,拌和厂设在乾县马家坡K1567+200处。

按照试验室提供的设计配合比,调整生产配合比为:4#仓(11.2~30mm)56%,3#仓(6~11.2mm)36%,2#仓(3~6mm)5%,1#仓(0~3mm)1%,矿粉2%,沥青含量2.6%。

经试拌发现级配不合理,因拌和设备的最大筛孔为30mm,而ATPB—30型结构,37.5mm级通过率为100%,31.5mm级通过率为80%~100%,试拌混合料中缺少31.5~37.5mm级矿料。经现场对10~30mm矿料多次筛分,确认无37.5mm级超大粒径矿料,遂决定从拌和设备中抽掉30mm级筛子,重新调整生产配合比,反复调整冷料仓,以减少溢料仓废料溢出量。调整后混合料级配符合要求。调整后生产配合比为:4#仓(11.2~30mm)60%,3#仓(6~11.2mm)32%,2#仓(3~6mm)5%,1#仓(0~3mm)1%,矿粉2%,沥青含量2.6%。

但因2#料仓(3~6mm)料源不足,需等待,虽拌和时间设定为45s/盘,但实际出料时间为80s/盘,生产率下降。

沥青加热温度控制在155~165℃范围,混合料拌和温度控制在160~170℃。

3.4 混合料运输

混合料运至工地的距离为26km,选用25t双轴自卸载重汽车,至少保证摊铺机前有两车料等待,以满足连续摊铺的要求。为减少运输中混合料离析,装料时将混合料在卡车中装成前、中、后三小堆,卡车上路时力求平稳,严禁频繁刹车,及时清理残留在车上的废料。

3.5 混合料摊铺

采用徐洲产VOGELE—1700型摊铺机铺筑,摊铺机行走速度控制在1~3m/min,以保证摊铺机缓慢、均匀、连续不间断地摊铺。10cm大粒径沥青碎石柔性基层应一次摊铺、碾压。由于摊铺机最大摊铺宽度为6~7.5m,故分为两幅摊铺,在铺筑另外半幅时,用切割机纵向切割,保证接缝紧密、连接平顺。摊铺时气温为24~28℃,路表温度为32℃。经试铺,松铺系数为1.2,松铺厚度为12cm,摊铺温度控制在140~150℃。摊铺时发现混合料有离析现象,经分析原因为摊铺机螺旋摊料器将大粒径料搅向两侧,中间为小粒径料,导致混合料离析。反复调节熨平板加宽连接部分,尽量减小混合料离析。

3.6 混合料碾压

压实机具选用宝马202型振动压路机(振动力18~20t)和徐州XP261型胶轮压路机(加载后质量为26t)组合进行碾压。

压实方案为,初压:振动压路机关闭振动静压1~2遍,碾压速度为2~3km/h;复压:振动压路机打开1挡振动(18t),振动2遍,胶轮压路机碾压1~2遍,碾压速度为3~5km/h;终压:振动压路机关闭振动静压2遍,碾压速度为3~6km/h。碾压温度控制在130~140℃,终压温度控制在70~80℃。

3.7 施工温度

施工过程中温度控制非常重要,特别是混合料的拌和温度、碾压温度要严格控制,拌和温度不宜过高,以免沥青老化。实际上大粒径沥青碎石混合料与常规沥青混合料拌和、摊铺工艺基本相同,无需提高拌和温度和延长拌和时间。但碾压温度要根据实际情况灵活掌握,特别在夏季高温季节施工时,因柔性基层比常规沥青面层厚,热量散发缓慢,需洒水降温。适宜的复压温度应降至110~130℃,当振动压路机完成复压后,先适量洒水降温,至70~80℃时,用胶轮压路机进行碾压。因温度过高,胶轮压路机有细集料粘轮现象。对于开级配大粒径柔性基层复压阶段应优先选用振动压路机碾压。

3.8 开放交通

洒水冷却使路表温度降至45~50℃后,即可开放交通。

3.9 施工过程温度控制

(1)沥青:加热温度为155~165℃。

(2)混合料:拌和温度为160~170℃;出料温度为145~165℃;摊铺温度为140~150℃;碾压温度为130~140℃;终压温度为70~80℃。

3.10 质量检测

经检测,弯沉、回弹模量、渗水、钻芯试验等均满足规范要求。

4 结论

(1)大粒径沥青碎石柔性基层作为沥青路面补强层,施工方便、工艺简单,尤其适用于大交通量、重载交通条件下的路面大修施工,对边通车、边施工条件下保持交通畅通具有重要意义。

(2)通过检测试验路的渗水性能、回弹模量、弯沉等指标得出,ATPB—30型大粒径沥青碎石柔性基层具有一定的强度和排水性能。因其为开级配,空隙率高达18%以上,排水性能优越,对解决路面渗水、防止沥青路面早期水损坏具有重要意义。