从车辆大架修作业内容谈检修设施模块化配置

2014-07-05王亚平

王亚平

(广州地铁设计研究院有限公司,510010,广州∥工程师)

侨城东车辆段定位为深圳地铁7、9号线车辆大架修基地,采用倒装式布置,总用地面积约22.8 hm2。该基地因紧邻福田区国家级红树林自然保护区,故采用半地下形式,上部建绿化休闲公园。

1 大架修的主要工作内容

大修的主要工作内容包括:

(1)全面解体车辆,更换和报废达到寿命期的部件,结合技术改造对部分系统进行全面的更换;对寿命期内的部件和系统进行分解、修理、调试和试验,使其完全恢复技术性能。其属于计划预防性检修。

(2)油漆铝合金车体,贴膜修复不锈钢车体侧墙,局部修整头车端面油漆。

(3)对重新组装后的车辆进行静、动态调试。

架修的主要工作内容包括:

(1)对转向架、牵引电机、制动系统、受电装置、车钩缓冲装置、车门、各种电气控制装置及单元空调等部件进行分解、检查、修理、更换和试验。

(2)检查修理车体及其余部件的技术状态。

(3)对重新组装后的车辆进行静、动态调试。

地铁车辆的维修模式有多种分类,从大架修的设置原则来看,可分为大架修分修制和大架修合修制。莫斯科、北京采用大架修分修制,国内其它城市则多采用大架修合修制。从维修的地点来看,可分为在线修、离线修。从维修周期来看,可分为定期修、临时修和状态修。其中,定期修又可分为均衡修和失衡修。从国内外地铁车辆维修情况的趋势来看,宜逐步推行状态修和均衡修相结合的维修模式。目前,南京和上海等地已逐步推行均衡修,广州和深圳等地也在逐步探索中。

2 车辆大架修规模分析

2.1 侨城东车辆段大架修能力需求分析

2.1.1 大架修库规模计算公式

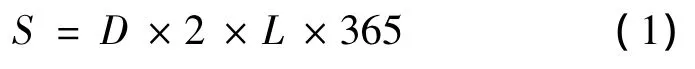

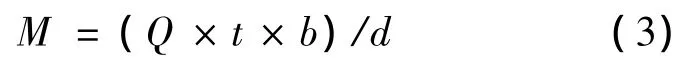

大架修库的设计规模根据列车的全年走行公里数、全年检修任务量、各级停修时间、检修不平衡系数计算得出。各参数计算见式(1)~(3)。

式中:

S——全年车公里数,km/年;

D——全日列车开行对数,对/d;

L——线路长度,km。

式中:

Q——全年检修任务量,列/年;

R1——定检指标,km;

R2——上一级定检指标,km。

式中:

M——检修列位数,列位;

t——停修时间,d;

b——检修不平衡系数,定修及以下修程取1.2,架修、大修取1.1;

d——全年法定工作天数,d=250 d。

2.1.2 规模计算过程

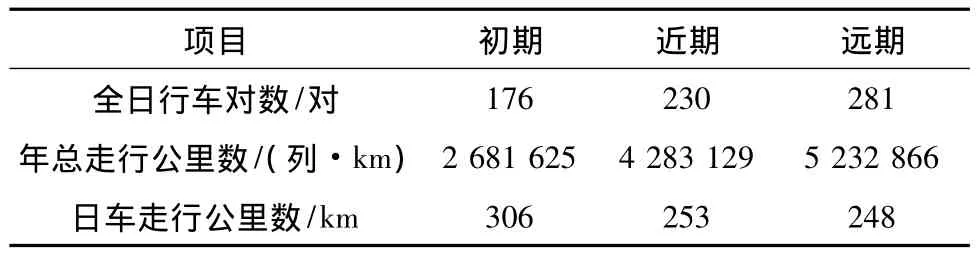

根据相关资料中的数据,由式(1)可得表1。

表1 深圳地铁9号线车辆走行里程

由表1可得,深圳地铁9号线单列车全年走行里程约为9.34万km,10年约为93.4万km。

根据式(2)、(3)可得深圳地铁7、9号线车辆检修任务量(见表2、表3)。

表3 深圳地铁7号线车辆检修任务量

由表2、3可得,7、9号线的车辆大架修远期年任务量Q=23.9列/年;检修列位设计规模 M≈2.74列位,按3列位设计。

2.2 车辆大架修配套设施的模块化

2.2.1 车辆大架修作业内容

结合GB 50157—2013《地铁设计规范》,按行车密度30对/h时的列车年走行公里数计算,可得出1个大修列位的检修能力约为6.56列/年,1个架修列位的检修能力约为11.36列/年。由于大架修检修周期和作业时间不同,本文按大修、架修分别计算,再综合确定检修列位。

由于《地铁设计规范》并没有定义何为1个大架修列位,以及大架修的架落车股道与车体检修间、油漆库、移车台及车辆部件检修车间的规模匹配标准,因此有关单位对规范的理解各不相同,有的将大架修列位等同于大架修线,有的甚至等同于架落车线。这不仅造成架落车线规模偏大,形成浪费,也使各工序规模不均衡,从而造成部分厂房(如车体间、转向架间)规模偏小。这部分规模偏小的厂房检修能力将成为制约整个车辆段大架修能力的瓶颈。

通过研究相关设计规范,并与广州、深圳和上海等已开展车辆大架修工作的地铁公司进行交流,搜集数据,得出列车大修、架修任务分解表如表4、5所示。

由表4可见,大修按35 d计算。其中,大架修库内时间为31.5 d(扣除动态调试、吹扫库时间);单列车占用大架修线的时间约12 d,占用转向架车间约18 d,车体检修和喷漆作业占用时间合计约18 d(转向架检修与车体检修作业同步进行)。

由表5可见,架修按20 d计算。检修占用转向架车间约为10.5 d。架修期间内的车体需停放大架修线约7.5 d;另车辆分解、组装、调试等作业占用大架修线的时间约为6.5 d,合计占用14 d。车体检修占用时间合计约3 d。

表4 车辆大修任务分解表

表5 车辆架修任务分解表

2.2.2 主要设施模块配置

大修的能力瓶颈为转向架车间和车体检修间,架修的能力瓶颈为转向架车间。转向架检修作业时间虽长,但如果检修流程顺畅,其余部件检修均可通过增加检修区场地面积及检修人员数量等方式,来达到缩短转向架检修时间的目的。因此,应重点核算大架修线的综合检修能力,以及架落车线与车体检修线(大修含油漆库)等股道规模所对应的年检修任务量及相互匹配情况,以避免不均衡配置造成资源浪费或能力不足。以深圳地铁侨城东车辆段为例,核算内容具体如下。

大修能力:

①1列位大修线的检修能力P1=31.5(停库天数/列)/(1.1 ×12(占用大架修线天数))≈2.39列/1个大修周期≈17.0列/年。

②1列位车体检修线的能力P2=31.5(停库天数/列)/(1.1×18(占用车体间、油漆间天数))≈1.59列/1 个大修周期≈11.4 列/年。

架修能力:

①1列位大架修线的检修能力P3=18 d(停库天数/列)/(1.1×14(占用大架修线天数))≈1.17列/1个架修周期≈14.6列/年。

②1列位车体检修线的检修能力P4=18 d(停库天数/列)/(1.1×3(占用车体间天数))≈5.45列/1个架修周期≈68列/年。

上述全年工作天数均以250 d计。

为减少列车解编对咽喉区的影响,一般建议每条大架修线停放1列车(或解编后的2个单元车)。结合上述分析,可以得出大架修库内各配套设施之间的能力匹配关系如表6。

在车辆段的设计工作中,可依据线路长度,根据表6估算大架修段的规模;或者计算出大架修的年检修任务量,再从表6选择一种合适的检修方案。这样,可以大大减少检修台位数,进而缩减地铁车辆段的建设规模。9号线侨城东车辆段的年大架修任务量约为23.90列,对照表6,序号3所对应数据可满足其大架修能力需求,但考虑到9号线西延伸段需预留能力,设计时选择了序号4所对应的设施配置,远期预留一组固定式架车机。

表6 车辆大架修时各配套设施之间的能力匹配关系

分析既有车辆段数据可知,平均每个大架修列位的年检修能力约为8.59列,要达到25.8列的年检修能力,通常需设置3条大架修线。与此相比,在相同检修任务量的需求下,如按表6核实,大架修设施规模至少可压缩33%,具有较高的经济效益。

2.3 大架修库其他配套设施的模块化设计

大架修主要采用部件更换修的模式,因此在厂房内需设置列车解体及部件的清洗、检测、更换、维修、试验及存放的场所,以及专供车体、转向架等大型部件的转运场地。换件后的设备采用恢复性维修,根据维修的专业化程度,分别采用段内维修、线网集中维修及外委等多种模式。大架修辅助车间的规模与车辆的维修模式关系密切,其配套设施好比一个个小模块,通过维修工艺流程以及维修规模紧密连串起来。如侨城东车辆段需在1个大修周期内完成3.2列车的大架修作业,要求各车间在保证工艺的前提下,应具备可同时供3.2列车的部件进行必要的检测、拆装、试验以及存放的场地。当然,后续可通过进一步优化作业流程和增加作业人员来提高检修能力。

3 结语

大架修能力是大架修基地设计的核心内容。大架修的设计需结合现行规范、车辆技术条件等选择合理的修程。只有掌握维修模式、维修工艺、检修任务分解时间以及相互接口关系,才能知道大架修能力的瓶颈、难点所在;并通过合理的计算,得到与需求相匹配的大架修能力,实现设施按模块化要求进行合理、分期配置,在保证功能、工艺要求的前提下,达到控制项目投资的目的。

[1]GB 50157—2013地铁设计规范[S].

[2]JB 104—2008城市轨道交通工程项目建设标准[S].

[3]DGJ 08-106—2003城市轨道交通车辆设计规范[S].

[4]DGJ 08-109—2004城市轨道交通设计规范[S]

[5]韦苏来,周鸣语,吴桂虎.南京地铁小行车辆段大修、架修能力的研究[J].城市轨道交通研究,2012(12):36.

[6]李强.地铁车辆段检修厂房组合[J].铁道标准设计,1999(增刊1):65.

[7]蒋卫平.从地铁车辆维修模式谈车辆段的设计[J].机车电传动,2000(2):36.

[8]林攀.广州地铁1号线车辆首列车架修概述[J].机车电传动,2005(3):51.

[9]尚漾波,叶霞飞.国内外城市轨道交通车辆段规模比较分析[J].都市快轨交通,2009(3):16.

[10]肖瑞金.国外地铁车辆段的设计和车辆维修设施[J].都市快轨交通,2005(1):75.