锂离子动力电池热安全性研究进展

2014-07-05欧阳陈志梁波刘燕平赖延清刘业翔

欧阳陈志,梁波,*,刘燕平,赖延清,刘业翔

(1.长沙理工大学汽车与机械工程学院,湖南长沙 410114;2.中南大学冶金与环境学院,湖南长沙 410083)

锂离子动力电池热安全性研究进展

欧阳陈志1,梁波1,2*,刘燕平1,赖延清2,刘业翔2

(1.长沙理工大学汽车与机械工程学院,湖南长沙 410114;2.中南大学冶金与环境学院,湖南长沙 410083)

锂离子电池因为其优异的性能在各方面得到了大量应用。锂离子动力电池的热稳定性,严重影响电动汽车的安全性和生命周期。放热反应会引起电池内部热聚集,导致热失控引发电池的燃烧或爆炸。对锂离子动力电池的热稳定性进行了分析,介绍了热失控的一般过程,综述了锂离子动力电池热模型的研究进展。重点介绍了改善电池热安全性的方法,包括电池材料、制造工艺和电池热管理等三个方面。

锂离子电池;热稳定性;热模型;电池材料;热管理

锂离子电池以其大功率密度和高充放电效率,越来越广泛应用于电动汽车(BEV)和混合型电动汽车(HEV)。在用于BEV和HEV时,其充放电电流较大,并伴随多种化学、物质传输和电化学反应,散热条件差,引起电池内部温度升高,导致安全问题[1]。锂离子电池工作温度在30~40℃时,温度每升高1℃,将会降低电池的使用寿命约2个月[2]。在高温、短路、过充放等滥用条件下可能导致电池出现冒烟、着火爆炸等危险情况。对锂离子电池进行热安全性研究,利于促进锂离子动力电池的大规模商业化发展。

本文重点介绍从电池材料、制造工艺和电池热管理三个方面改善电池热安全性的研究进展。

1 锂离子动力电池热失控机理

1.1 热稳定性分析

电池充放电过程的放热反应会提高电池温度。如果产生的热量没有得到有效消散,电池内部温度会迅速升高,伴随引发有害反应的可能。

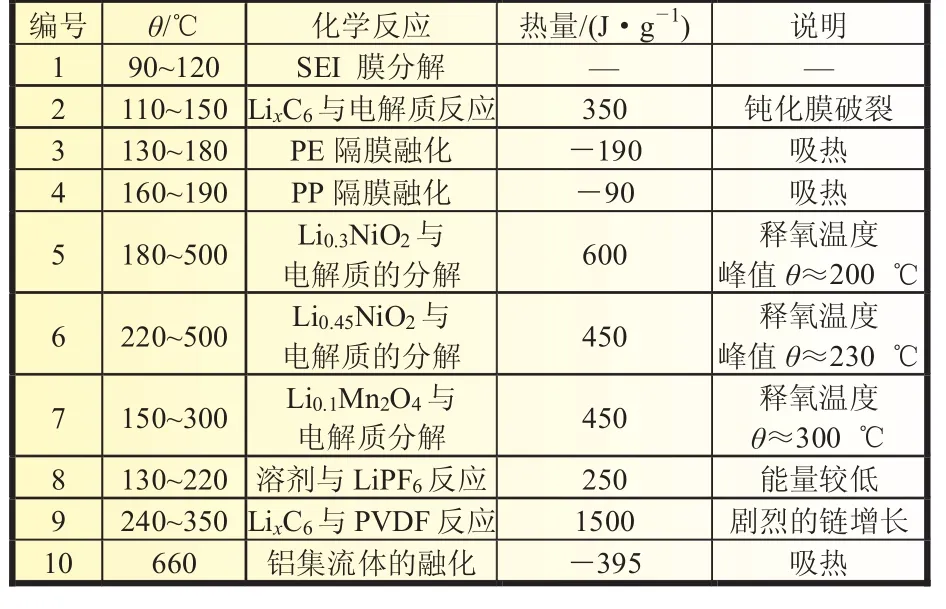

表1[3-4]总结了电解液体系为1 mol/L LiPF6/(PC+EC+ DMC),一定温度范围内锂离子电池体系的热行为。温度介于90~120℃时,多次充放电在碳负极表面形成的固态电解质界面膜(SEI)的亚稳定层首先发生分解放热[4];随着温度的升高,隔膜吸热先后融化;当温度在180~500℃,正极与电解质发生强放热反应并产生气体;SEI膜能阻止嵌锂碳与有机电解液的相互作用,当温度高于120℃时,SEI膜出现破裂便不能保护负极,负极材料可能开始与溶剂发生放热反应并产生气体,当温度升到240~350℃,含氟粘结剂开始与嵌锂碳发生剧烈的链增长反应,放出大量热量,负极与电解液的反应可能会耗尽锂,则此反应不会发生;若温度继续升高到660℃,铝集流体将发生吸热融化。这些情况对于大型锂离子动力电池非常危险,影响电池的寿命及安全。

表1 锂离子电池体系中主要的热行为[3-4]

1.2 锂离子电池热模型

电池热模型是了解设计参数和工作变量如何影响电池充放电过程热行为的一种有效方式,为设计电池热管理系统,提高电池的安全提供参考。热模型一般分为三类:一维、二维和三维模型;按其功能可分为烘箱实验模拟和短路模拟[5]。

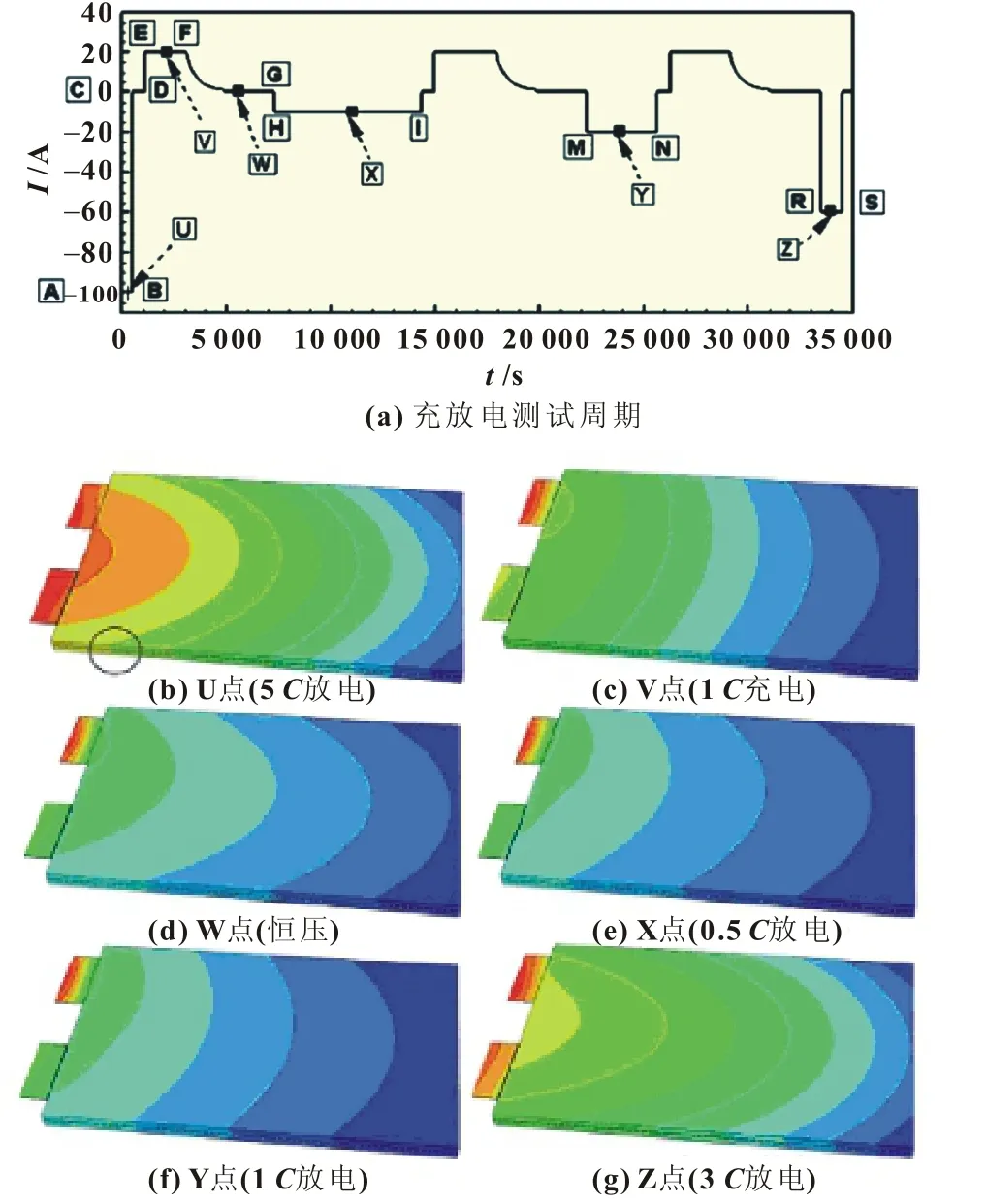

Zhang等[6]用一维电化学-热模型分析1放电过程主要热量来源,认为欧姆热为最大的热量来源,达到总热量的54%,电化学反应热约30%,活化极化热最少约16%。Chen等[7]建立了一种阿基米德螺旋状电池二维热模型,10 Ah锂离子电池以3放电结束时,温度在角方向的温度分布相当均匀,热量主要沿径向方向转移,最高温度在与空心核心相邻的圆形区域(图1)。一维模型可以预测电池沿一个尺寸方向的温度分布。

图1 10 A锂离子电池3放电结束时温度分布[7]

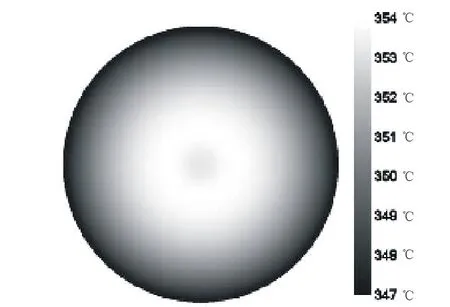

二维模型优于一维模型,它可以显示一个基本的温度分布。Zavalis等[8]建立了一种方形电池二维电化学-热耦合模型,模拟电池在外部短路、钉子穿透和杂质引起的短路三种情况的电池温度增长,以及电化学过程和热性能的相互影响。Santhanagopalan等[9]用一种电化学-热二维模型仿真几种短路情况,分析荷电状态(SOC)对电池温度的影响,认为热失控过程热量主要来源于正极,满荷状态因为较大的电极电势差会产生更多的热量。他们还分析了满荷状态下初始温度对电池温度的影响(图2),即使在室温初始温度的短路测试,也有较大的热失控趋势。锂离子电池的放热过程耦合了电化学和化学反应、生热和传热,相当复杂,二维模型在模拟电池热失控的真实过程方面还不够。

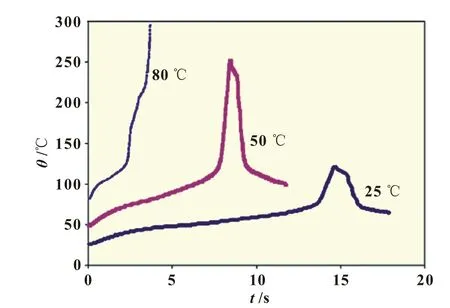

三维模型在对动态参数进行热模拟和协助电池热管理设计方面更强大和灵活。E J Q等[10]用电化学-热三维模型仿真充电过程,不同充电电流和不同环境温度对动力电池内部温度的影响。Chacko等[2]建立三维瞬态电-热模型,预测在给定循环工况[图3(a)]和热边界条件下的非稳态温度分布[图3(b)~(g)]。预测循环周期U,V,W,X,Y和Z几个点的温度分布,正极因电导率较低而温度高于负极,更高的放电速率(3和5)导致流过电极的电流密度增大而产生更高的温度,特别是靠近正极接头,较低放电倍率电池温度变化逐步降低。三维模型的提出对电池在电动汽车应用方面的研究具有重要意义。

图2 电池初始温度对电池温度的影响[9]

图3 电池充放电周期及温度分布[2]

2 提高电池热安全性能的方法

2.1 电池材料

2.1.1 正极材料

正极材料在较高充电状态具有热不稳定性,分解并释放出氧气与有机电解液燃烧发生放热反应,或者正极活性物质直接与电解液发生反应,是造成锂离子电池起火爆炸的主要原因之一。

采用核-壳结构、表面包覆和掺杂等方法处理正极材料是提高电池安全的有效手段。李贺等[11]用差示扫描量热法(DSC)测试了粒径、包覆等因素对LiCoO2热稳定性的影响。认为较大颗粒度能降低LiCoO2与电解液反应的热量;适当的包覆量不仅能降低LiCoO2与电解液反应的放热量,而且能提高反应起始温度。

在掺杂方面,李士俊等[12]采用加速量热仪(ARC)研究金属铝掺杂前后钴系正极材料在50~250℃的热行为。掺杂后自放热反应开始的温度由未掺杂的140℃提高到150℃附近,且直接决定电池安全与否的第一个主要放热反应产热量明显低于未掺杂的材料;未掺杂时的第一个反应的绝热温升约为61℃,而掺杂材料的温升只有41℃,提高了正极材料的热稳定性。

2.1.2 电解液

目前应用较多的LiPF6热稳定性和化学稳定性较差,阻碍着动力电池的安全性和循环性能的提高。研发功能添加剂和新型电解质锂盐可改善有机电解液热稳定性。

用于液体电解质的阻燃添加剂(FR)大部分是有机磷化合物及其卤化衍生物。典型的有磷酸三甲酯(TMP),甲基磷酸二甲酯(DMMP),磷酸二苯-辛酯(DPOF)等。Shim等[13]认为5% 的DPOF能明显降低1.15 mol/L LiPF6/(EC+EMC)电解液的可燃性。在有机电解液中加入硅烷和硼酸酯等阻燃剂,也可改善电池的安全性。加入高沸点、高闪点和不易燃的氟代链状醚[14],氟代环状碳酸酯类化合物等氟代有机溶剂,电池表现出较好的充放电性能、循环性能和阻燃性。

过充保护添加剂分为氧化还原对添加剂和电聚合添加剂。前者从过充的可逆性保护电池,后者则终止电池工作。噻蒽衍生物、聚三苯、2,2,6,6-四甲基氧化哌啶(TEMPO)等氧化还原对添加剂在高充电电压时,开始在正极上氧化,氧化产物扩散到负极被还原,还原产物再扩散到正极被氧化,此过程循环进行直至充电结束[1]。电聚合添加剂有环己苯,联二苯等聚合物单体分子,当电池充电到一定电势时,阴极表面生成的导电聚合物膜造成电池内部微短路,可使电池自放电至安全状态。

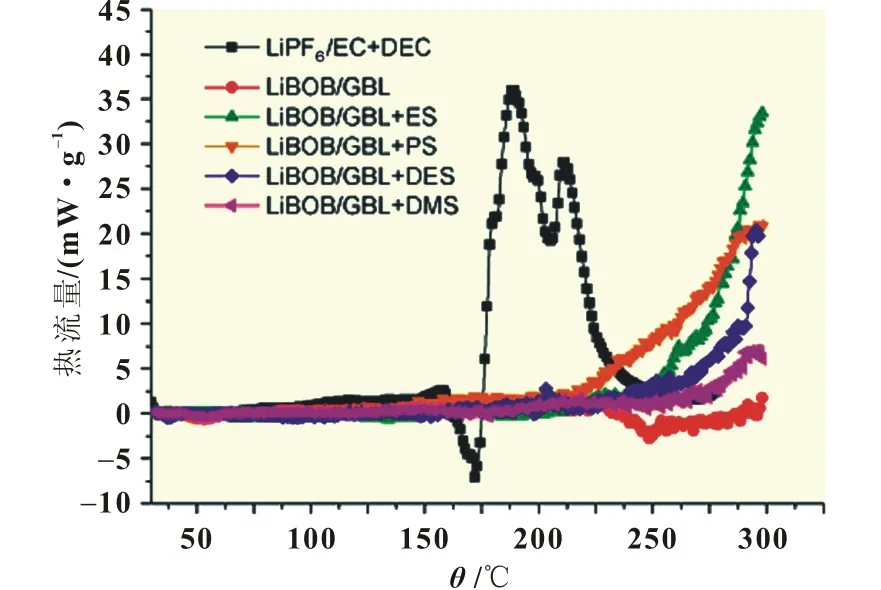

改变溶剂或锂盐的种类也是提高电解液热稳定性的一种方法。目前,比较看好的有双草酸硼酸锂(LiBOB)/γ-丁内酯(GBL)为基底的电解质。1 mol/L LiPF6/(EC+DEC)(质量比1∶1)放热初始温度为127℃,在160℃有一个吸热过程,吸收热量35.6 J/g,随着温度的升高,有个很大的放热过程,放出热量412 J/g。LiBOB/GBL体系的电解质的初始放热温度都高于200℃,远远高于1 mol/L LiPF6/(EC+DEC)(质量比1∶1),而且放热量相对较低(图4[15])。LiBOB/GBL的优点,使其有望替代LiPF6成为锂离子电池电解质。

图4 6种电解质的热流曲线[15]

2.1.3 负极材料

负极与电解液之间的反应包括三个部分:SEI膜的分解;嵌入负极的锂与电解液的反应;嵌入负极的锂与粘接剂的反应。

SEI膜的热分解是锂离子电池中最容易发生的化学反应[3-4]。因此,SEI膜是提高负极热稳定性的一个重要途径。通过轻度氧化、金属和金属氧化物的沉积,聚合物和其他碳材料包覆改性,可改善石墨碳负极结构[16],防止石墨和电解液直接接触,降低石墨与电解质反应、电解液分解、溶剂化锂离子的嵌入和电荷迁移的阻力,抑制石墨烯的运动,从而提高负极热稳定性[16-17]。

降低嵌入负极的锂与电解液反应热的方法有减少嵌锂量或负极的比表面积。减少嵌锂量直接降低电池的能量密度,改善的空间有限;减少负极的比表面积会降低电池的倍率性能和低温性能。粘接剂在负极中的质量比十分小,但是其与电解液的反应热不容忽视。减少粘接剂的量或选择合适的粘接剂有利于改善电池的安全性[18]。

2.2 制造工艺

锂离子电池正负极材料的混料、涂布、辊压、裁片或冲切、组装、加注电解液的量、封口、化成等电极制造、电池装配等过程都会影响电池的安全。

正负极容量比、极板设计、集流设计等具有很大改进空间[19]。正负极活性物质的配比对电池的使用寿命和安全性能,尤其是过充电性有较大影响。正极容量过大导致金属锂在负极表面沉积,负极容量过大导致电池的容量损失,要求在装配过程中负极容量过量10%左右。浆料的均匀度决定活性物质在电极上分布的均匀性,浆料细度太大,电池充放电会出现负极材料膨胀与收缩比较大的变化,可能出现金属锂的析出;浆料细度太小导致电池内阻过大。涂布工艺中加热温度和时间对电池安全性同样重要。加热温度过低或烘干时间不足使溶剂残留,粘结剂部分溶解,造成部分活性物质容易剥离;温度过高可能造成粘结剂炭化,活性物质脱落形成电池内短路[20-21]。

为解决锂动力电池安全性问题,Vossmeyer等[22]申请了在电池泄露检测系统方面的专利,生产控制和检测手段的优化,在规模化制造和不合格电池剔除方面能有效保证电池的安全性。

2.3 电池热管理

合适的电池热管理系统(BTMS)可以排除产生的热量,降低电池的最高温度,提高电池的温度均匀性,使电池工作在最佳温度范围。BTMS有空气冷却、液体冷却和相变材料(PCM)冷却三种系统。

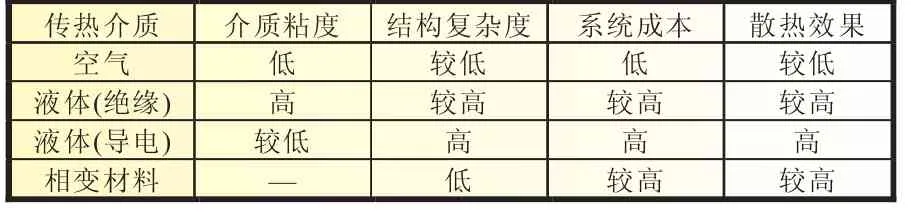

表2[23]为三种传热介质用于电池散热系统时的性能比较。空气与电池壁间的换热系数低,冷却速度慢,而液体和PCM的对流换热系数相对来说要高,冷却速度快,更容易实现散热要求。

考虑成本和空间限制,空气冷却是最简单的热管理方式。按照空气流动程度,分为自然冷却和强制对流换热。自然冷却将导致电池最高温度和温度差过大,强制对流能获得比较好的散热效果。空气冷却主要有并行[图5(a)]和串行[图5(b)]两种通风方式[24]。Ahmad[25]模拟了两种通风方式的冷却效果,在相同条件下,串行通风的冷却气流将先流过的地方的热量带到后流过的地方,导致两处温度不一致且温差较大[图5(c)]。并行方式中模块间空气都是直立上升气流,能获得均匀的温度分布,而且最高的温差远低于串行方式[图5(d)]。

表2 三种传热介质的特点[23]

图5 两种通风方式及空气冷却效果的二维模拟[24-25]

液体的比热容和导热系数大于空气,可以获得比空气冷却系统更好的散热效果。但是,液体冷却需要对电池包封装防止液体泄漏,而使制造厂商不愿采用液体冷却系统[25]。

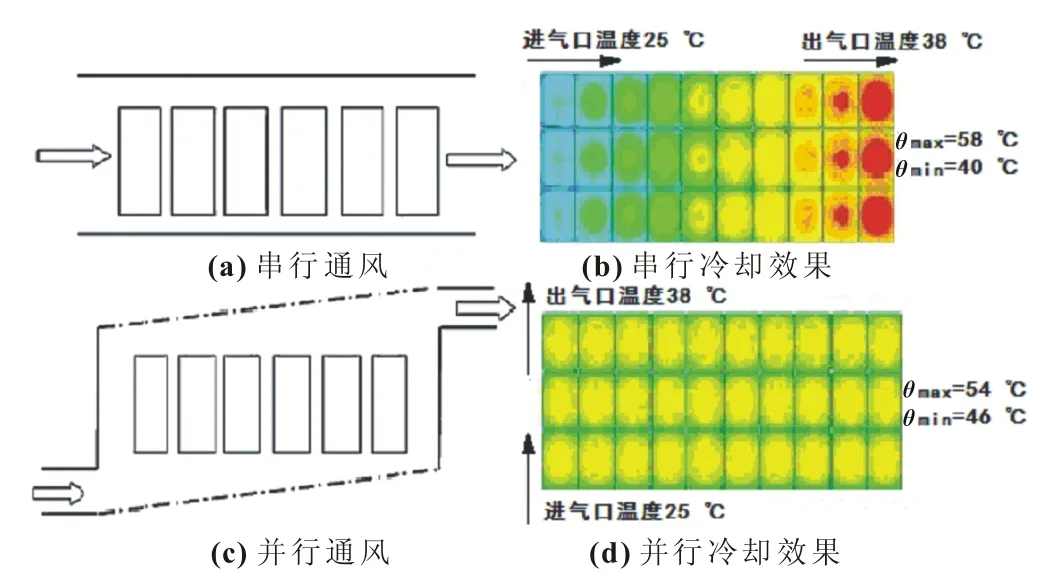

强制空气冷却和液体冷却散热效果较好,但因风机,风扇,泵,管道和其他辅助装备而使系统体积较大、复杂及维护成本高。采用PCM可以获得较好的冷却效果,可靠性高、构造简单的系统结构以及低维护成本。Kizilel等[26]比较了PCM[图6(a)]和风冷[图6(b)]两种散热方式。在相同应力条件下(θamb=40℃,放电倍率为6.67),风冷系统电池温度的平均增幅恒定,放电结束后温度达到60℃,超过大多数锂离子电池的最优工作温度(20~55℃)。PCM冷却系统电池模块的温度达到PCM的融点时(θ=42~45℃),环绕电池周围的PCM开始吸收热量融化[图6(c)[26]],电池的平均温度始终低于50℃。

图6 PCM和空气冷却散热效果比较[26]

3 结语

锂离子动力电池由于温度升高引起的安全性问题,制约了其在电动汽车领域的应用。选择合适的正负极材料、粘结剂、电解质和电解液,或通过包覆、掺杂电极材料,向电解液添加阻燃剂和过充保护剂等改性方法均可提高电池的热稳定性。电池的电极制造、电池装配等工艺过程都会影响电池的安全,优化正负极活性配比、浆料的均匀度和厚度、涂布加热温度及粘结剂与导电剂的配比,能很大程度上改善电池的安全。通过电池热管理能有效降低电池工作中的最高温度和温度差,防止热失控、爆炸等隐患的发生,提高锂离子动力电池的热稳定性,改善电池的安全性和生命周期。

[1]BALAKRISHNAN P G,RAMESH R,KUMAR T P.Safety mechanisms in lithium-ion batteries[J].Journal of Power Sources,2006, 155(2):401-414.

[2]CHACKO S,CHUNG Y M.Thermal modelling of li-ion polymer battery for electric vehicle drive cycles[J].Journal of Power Sources, 2012,213:296-303.

[3]BIENSAN P H,SIMON B,PÉRÈS J P,et al.On safety of lithiumion cells[J].Journal of Power Sources,1999,81(82):906-912.

[4]ROTH E P,ABRAHAM D P,R KOSTECKI,et al.Diagnostic examination of thermally abused high-power lithium-ion cells[J]. Journal of Power Sources,2006,161(1):648-657.

[5]WANG Q S,PING P,ZHAO X J,et al.Thermal runaway caused fire and explosion of lithium ion battery[J].Journal of Power Sources, 2012,208:210-224.

[6]ZHANG X W.Thermal analysis of a cylindrical lithium-ion battery [J].Electrochimica Acta,2011,56(3):1246-1255.

[7]CHEN S C,WANG Y Y,WAN C C.Thermal analysis of spirally wound lithium batteries[J].Journal of The Electrochemical Society, 2006,153(4):A637-A648.

[8]ZAVALIS T G,BEHM M,LINDBERGH G.Investigation of shortcircuit scenarios in a lithium-ion battery cell[J].Journal of the Electrochemical Society,2012,159(6):A848-A859.

[9]SANTHANAGOPALAN S,RAMADASS P,ZHANG J.Analysis of internal short-circuit in a lithium ion cell[J].Journal of Power Sources,2009,194(1):550-557.

[10]E J Q,LONG Y P,HU X F,et al.Thermal analysis of a dynamic lithium-ion battery during charge[J].Advanced Materials Research, 2012,516-517:489-493.

[11]李贺,陈志奎,于申军,等.锂离子电池LiCoO2材料的安全性能研究[C]//第28届全国化学与物理电源学术年会会议论文集.广州:华南师范大学,2009:13-14.

[12]李士俊,金慧芬,高俊奎.锂离子电池用钴系正极材料热稳定性研究[J].电源技术,2008,132(12):848-850.

[13]SHIM E G,NAM T H,KIM J G,et al.Diphenyloctyl phosphate as a flame-retardant additive in electrolyte for li-ion batteries[J]. Journal of Power Sources,2008,175(2):533-539.

[14]ARAI J.Lithium secondary battery and liquid electrolyte for the battery:EP,0938151A2[P].2001-04-03.

[15]PING P,ZHU W B,ZHANG X Z,et al.Effect of sulfites on the performance of libob/γ-butyrolactone electrolytes[J].Journal of Power Sources,2011,196(2):776-783.

[16]FU L J,LIU H,LI C,et al.Surface modi cations of electrode materials for lithium ion batteries[J].Solid State Sciences,2006,8(2): 113-128.

[17]SUN X G,DAI S.Electrochemical and impedance investigation of the effect of lithium malonate on the performance of natural graphite electrodes in lithium-ion batteries[J].Journal of Power Sources,2010,195(13):4266-4271.

[18]吴凯,张耀,曾毓群,等.锂离子电池安全性能研究[J].化学进展,2011,23(2/3):401-409.

[19]毕道治.大容量高功率锂离子电池研究进展[J].电池工业,2008, 13(2):114-119.

[20]刘伶,张乃庆,孙克宁,等.锂离子电池安全性能影响因素分析[J].稀有金属材料与工程,2010,39(5):936-940.

[21]湖广侠.锂离子电池充放电过程的研究[D].上海:中国科学院研究生院(上海微系统与信息技术研究所),2002:15.

[22]VOSSMEYER T,JOSEPH Y,YASUDA A,et al.Battery leakage detection system:US,20100102975a1[P].2010-04-29.

[23]张剑波,卢兰光,李哲.车用动力电池系统的关键技术与学科前沿[J].汽车安全与节能学报,2012,3(2):87-104.

[24]RAO Z H,WANG S F.A review of power battery thermal energy management[J].Renewable and Sustainable Energy Reviews, 2011,15(9):4554-4571.

[25]AHMAD A P,BURCH S,KEYSER M.An approach for designing thermal management systems for electric and hybrid vehicle battery packs[C]//Proceeding of the 4th Vehicle Thermal Management Systems Conference and Exhibition.London,UK:National Renewable Energy Laboratory,1999:1-16.

[26]KIZILEL R,SABBAH R,SELMAN J R,et al.An alternative cooling system to enhance the safety of Li-ion battery packs[J].Journal of Power Sources,2009,194(2):1105-1112.

Progress of thermal safety characteristics of high power lithium-ion batteries

OUYANG Chen-zhi1,LIANG Bo1,2*,LIU Yan-ping1,LAI Yan-qing2,LIU Ye-xiang2

Lithium-ion batteries,as a rechargeable and high energy density power source,were widely applied for their advantages.The batteries'safety and life cycle were significantly affected by the thermal stability issues of lithium-ion power batteries.The exothermic effects including the heat accumulation inside the cell,leading to thermal runaway and even cell burning and explosion at high cycling rate were arose.The thermal stability analysis and the general process of thermal runaway of lithium-ion power batteries were introduced.The thermal models and electrochemical-thermal models were discussed.The ways of approaching the problems of the thermal stability of lithium-ion power battery including thermally stable anode and cathode materials,electrolyte and its additives,the control of the manufacture process and good thermal management system were listed.

lithium-ion batteries;thermal stability;thermal model;battery materials;thermal management

TM 912.9

A

1002-087 X(2014)02-0382-04

2013-06-09

国家自然科学基金(50803008);中国博士后特别资助项目(201104508);湖南省教育厅优秀青年基金(11B001);湖南省科技计划项目(2011RS4067);可再生能源电力技术湖南省重点实验室开放基金(2011KFJJ006)

欧阳陈志(1987—),男,湖南省人,硕士生,主要研究方向为锂离子电池热性能研究。

梁波,湖南省人,副教授,主要研究方向为新能源材料与器件。E-mail:Liangbo26@126.com