新型复合金属氢分离膜强化氢传输的数值模拟

2014-07-05张浩廖全

张浩,廖全

(重庆大学动力工程学院,低品位能源利用技术及系统教育部重点实验室,重庆 400044)

新型复合金属氢分离膜强化氢传输的数值模拟

张浩,廖全

(重庆大学动力工程学院,低品位能源利用技术及系统教育部重点实验室,重庆 400044)

建立了不同结构新型复合金属膜强化氢传输的物理数学模型,并应用数值模拟方法模拟了强化氢传输过程与机理,针对不同结构的流动传质特性进行了分析和比较。结果表明:微肋结构能够扰动并破坏壁面边界层,对模型中的传质效果有一定提高。由此提出了效果更佳的新矩形肋片结构复合金属膜,分析得出这种特殊结构复合金属膜的传质效果大大优于传统复合金属膜。

钯复合膜;透氢;强化传质;数值模拟

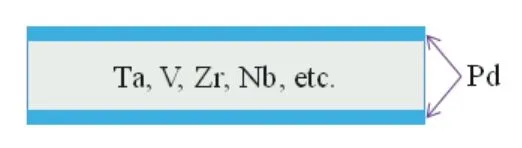

氢气因具有清洁、高效、应用形式多等诸多优点被认为是一种极为优越的新能源载体。但采用现有方法(如:甲醇重整制氢[1])制得的氢气含有一些对燃料电池(特别是质子交换膜燃料电池PEMFC)有害的气体(如:一氧化碳等),所以对氢气提纯分离膜的研究具有潜在而广阔的应用前景。目前对氢分离钯膜(Pd)的研究工作主要集中在钯复合膜[2],这其中包括:原子传输致密金属膜、离子传导膜和微孔过滤分离膜等[3],而原子传输致密金属膜是最佳选择[4]。但是作为金属膜基材的钽(Ta)、钒(V)等金属一个显著的缺点是表面容易形成致密的氧化层,妨碍了氢气与金的接触与氢气在膜表面的化学吸附。传统解决办法是采用电镀法[5]、溅射法[6]等在金属的表面沉积一层很薄的钯或钯合金,作为氢气催化分解材料和基体材料氧化保护膜,来解决表面容易氧化的问题[7]。这样就形成了夹层型复合膜,如图1所示。

这种复合金属膜由于基材氢透过率较高而价格相对较低,并且具有较好的机加工性能,能够有效保证复合膜的机械强度要求。此外,由于上述金属是难熔金属,其熔点高,与其它膜材料相比,能用于较大的工作温度范围。现有的研究表明,虽然该种复合金属氢分离膜具有优良的氢选择性和透过能力。但是,由于沉积的钯及钯合金与膜基体材料间为平面结合形式,因不同金属材料间热膨胀系数不一致,经过长期反复高低温运行后,导致钯及钯合金层出现破裂、与基体材料分离、甚至脱落等现象,从而使失去保护的基体材料在高温条件下快速氧化,生成氢原子难以穿透的致密氧化层。文献[8]中报道,对钽(Ta)/钯(Pd)复合金属氢分离膜,经过一个月的实验测试后,发现其表面的钯层几乎完全脱落。

图1 夹层型钯复合膜示意图

平板式的分离膜还会产生成浓差极化现象[9]。这是由于混合气体的高透性氢气在压差推动力的驱动下透过膜,其余杂质被膜截留并在膜与原料流体本体之间不断累积,随后在浓度梯度的作用下,杂质又向原料流体体相扩散,因而形成边界层。边界层的存在使得局部区域内氢气流动阻力增加,直接导致高透性的氢气透过量降低。

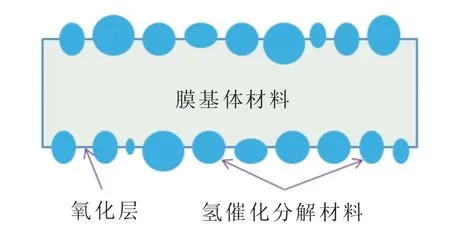

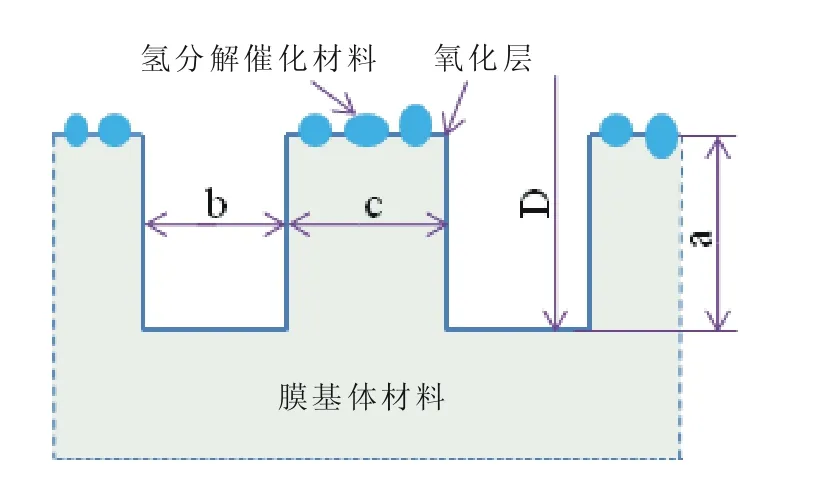

新型复合膜是在钽、钒等基体材料表面嵌入钯或钯合金颗粒,在膜表面上形成如图2所示类似于三维微肋的特殊表面结构。这种特殊的矩形结构能够扰动并破坏这个浓度边界层,从而提高催化吸收氢气的效率。另一方面这种特殊镶嵌结构能够有效地克服不同金属间因热膨胀系数不一致而产生的应力,延长复合膜的使用寿命。本研究对这种新型复合膜进行数值模拟,结果表明这种结构能够强化氢气传输,并在此三维微肋结构基础上提出效果更佳的新矩形肋片结构复合膜。

图2 新型复合金属氢分离膜结构示意图

1 物理模型与数学模型

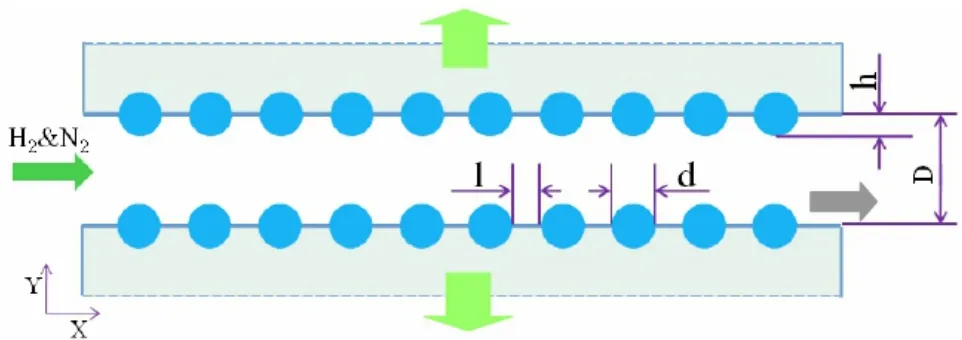

本文研究半圆微肋结构的分离器模型如图3,混合气体在分离装置两基板之间的通道流动,两基板之间的距离=20 mm;对模型作如下假设:钯或钯合金颗粒近似等同于球形,恰好一半镶嵌进基板并均匀地分布在基板上;采用和分别表示平均高度与粒径/宽度,两微肋钯或钯合金颗粒之间的距离为;钯或钯合金与混合气体的接触面积为催化面积,由于采用二维模型,用表示轴单位长度(mm)上的催化面积。对于矩形微肋结构模型,把图3中相应的半圆结构换成矩形结构,并且只有顶端的钯膜具有催化分解氢的作用。

图3 半圆微肋结构物理模型

本文模拟的工质为H2与N2的混合气体,其物理性质在整个模拟过程中为常数。在本文所研究的尺寸范围内,工质流动满足Navier-Stokes方程,忽略温度对模型的影响。对不同流动速度和不同凸起结构模型,采用CFD数值模拟软件Fluent中的质量输运模型进行数值求解。本文进口速度条件下流动状态为层流,采用Laminar模型求解流动;压力-速度耦合采用SIMPLE算法,其它变量采用二阶迎风格式进行离散。

模型具有对称性,只需模拟1/2个通道,即图3所示的上下对称流体区域与边界固体区域。网格划分采用矩形单元的结构化网格,对于半圆微肋,靠近壁面附近采用四边形网格,并对所有靠近壁面附近的网格进行加密处理。通过不断加密网格进行网格无关性验证,所验证的总网格从10万到80万,最终各种模型选取30万左右的网格。

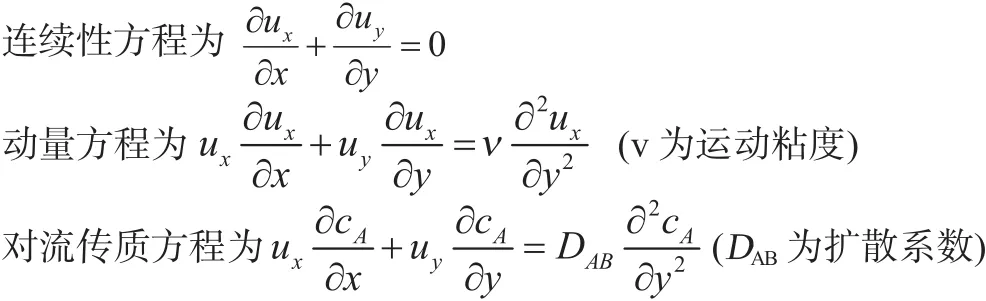

对于稳态不可压缩流体在层流边界层中的情况,其控制方程为:

2 计算结果及分析

2.1 微肋结构模型

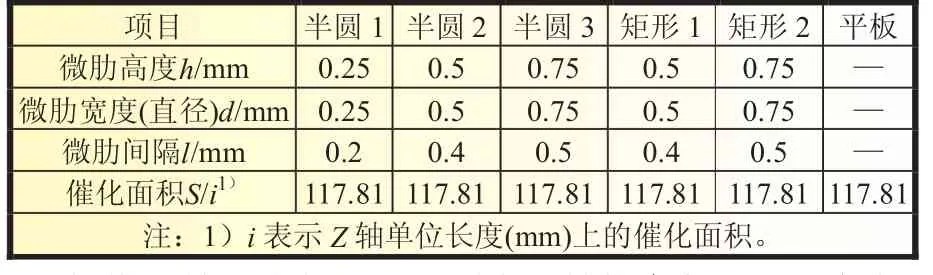

不同结构模型具体尺寸见表1。对进口混合气体质量分数H2-30%、N2-70%的模型进行模拟,计算五种进口速度下半圆、平板结构吸收H2质量分数(相对于进口气体总质量)。

表1 不同结构模型尺寸

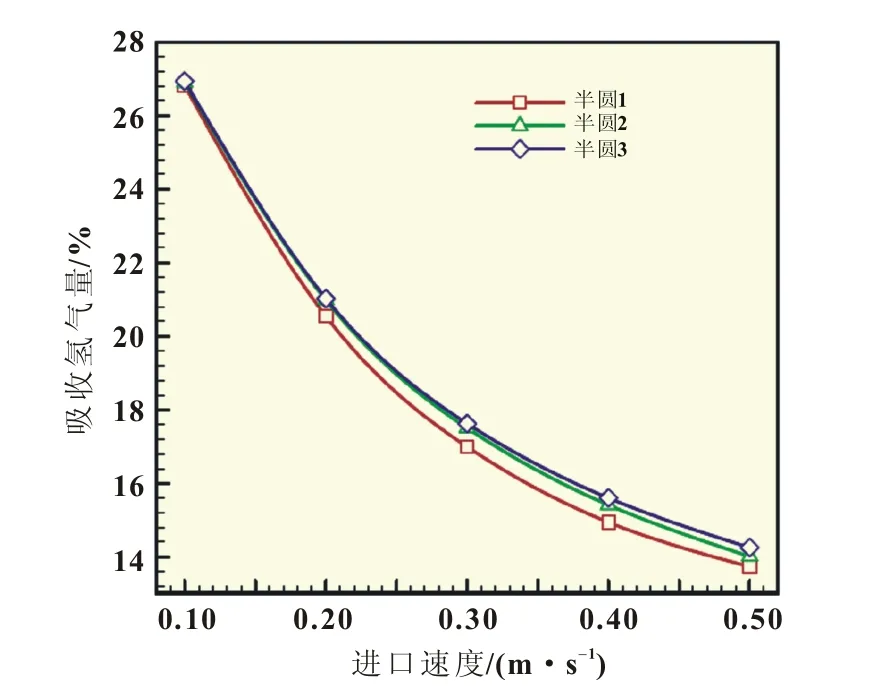

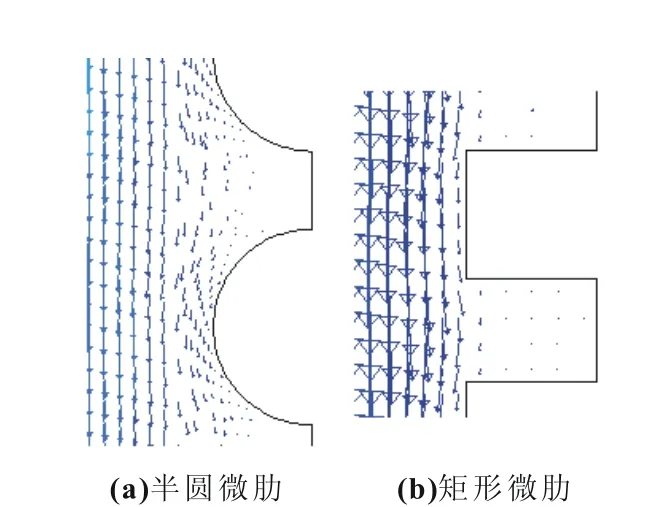

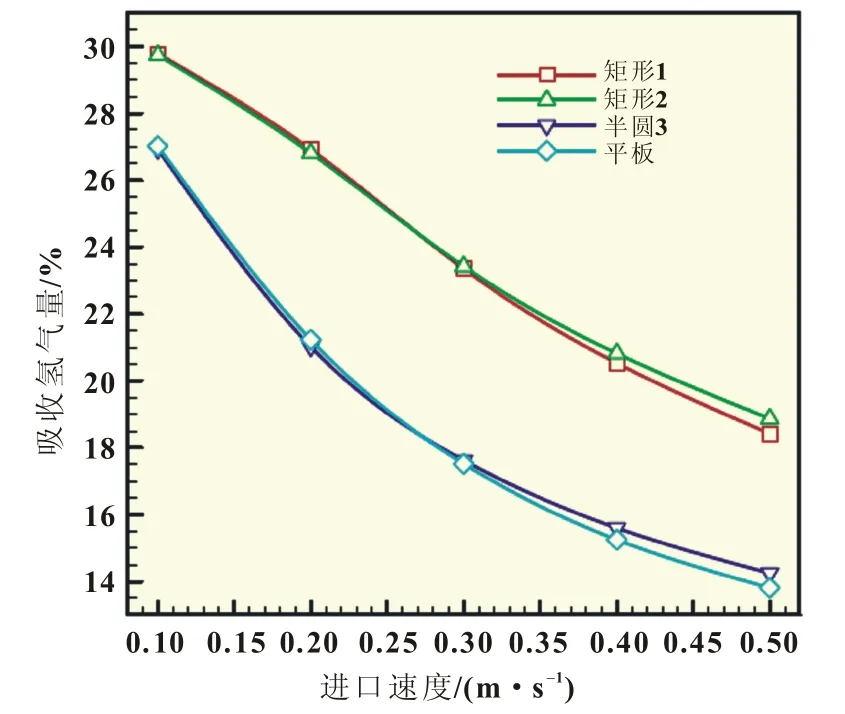

根据模拟结果绘制得到不同半圆结构条件下吸收氢气量随进口速度变化曲线,如图4所示。由图可见,对同一个模型,速度越大催化吸收氢气的量就越小;对于不同模型,相同催化膜面积的情况下,较高进口速度条件下微肋越高催化吸收的氢气量也就越多,但相对总量来说增加量是比较小的。这是由于微肋结构破坏了壁面边界层,增加了扰动[如图5(a)]。类比强化传热,微肋结构在层流下强化传热并不显著[10],因此微肋结构对模型中的传质有一定提高,但效果有限。

图4 不同半圆结构吸收氢气量随进口速度变化曲线

图5 进口速度为0.3 m/s时半圆和矩形微肋局部流场图

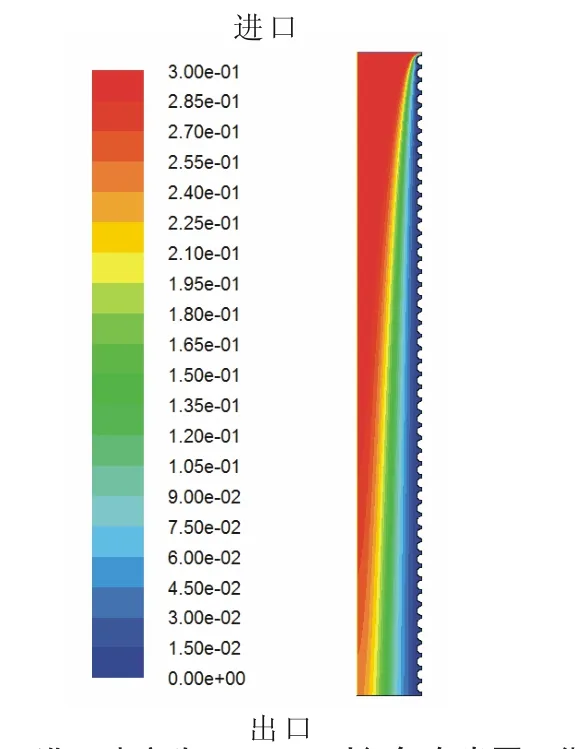

图6 进口速度为0.3 m/s时氢气在半圆3微肋结构中的质量分数分布云图

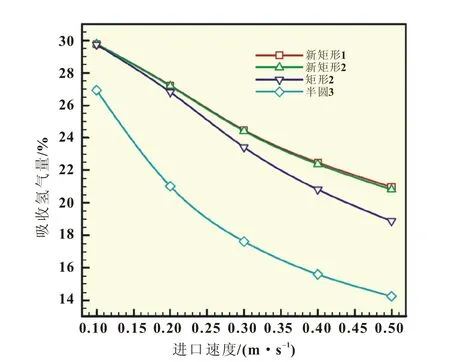

根据模拟结果绘制出不同矩形、半圆与平板结构吸收氢气量随进口速度变化曲线如图7所示。由图可知,在钯颗粒与氢气接触的微肋结构中,较低速度下半圆微肋结构催化吸收氢气量要比平板低,较高速度下半圆微肋结构催化吸收氢气量要比平板高。对于矩形模型微肋越高钯膜催化吸收的氢气相对越多。同时可以看出,相同的催化吸收膜面积矩形结构要比半圆结构和平板结构吸收氢气量高出许多。矩形微肋结构传质效果优于半圆微肋结构,这是由于一方面矩形微肋结构扰动加强[如图5(b)],另一方面矩形微肋结构有更多的催化面积处在壁面的高浓度边界层,减小了氢气穿过杂质气体层的流动阻力,从而提高了催化吸收氢气的能力。

图7 不同微肋结构吸收氢气量随进口速度变化曲线

2.2 新矩形肋片结构模型

根据2.1的结论,为了更好地提高氢气传质效率,将基板设计成类似传热强化的肋片结构,将钯或钯合金颗粒嵌入到肋顶端(如图8所示),形成特殊的三维强化质量传输机构并且打破浓差极化现象,进而提高钯或钯合金对氢气的催化吸收效率。数值模拟中,新矩形肋片结构采用相同的模型,两基板之间的距离=20 mm,肋片高度为,宽度为,肋片间隔为,并对壁面网格进行加密,具体结构尺寸见表2。计算进口混合气体为:H2-30%、N2-70%,其吸收H2质量分数相对于进口气体总质量。

图8 新矩形肋片强化传输结构

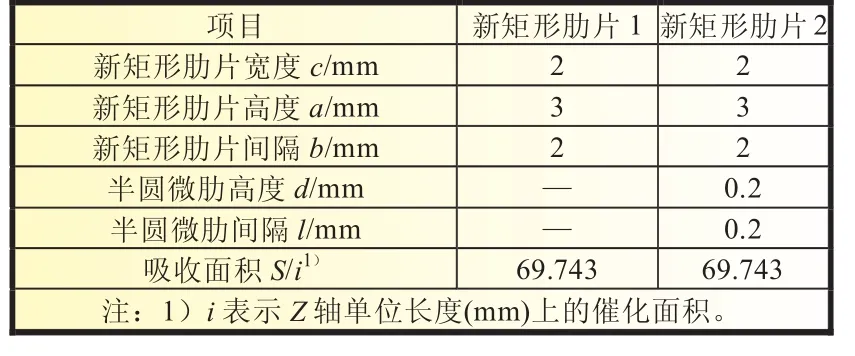

表2 新矩形肋片结构尺寸

根据模拟结果绘制出不同结构吸收氢气量随进口速度变化曲线如图9所示。由图可知,新矩形顶端有微肋与无微肋结构的两种模型吸收氢气量几乎相当。在相同速度下,新矩形结构只有69.743的催化吸收面积比面积为117.81的半圆和平板结构催化吸收氢气量高出许多;新矩形肋片结构相对于矩形微肋结构催化吸收氢气效率随着速度的增大效果越明显。

图9 新矩形结构吸收氢气量随进口速度变化曲线

从上述分析可以得出:新矩形肋片结构氢气吸收率比表1中的任何模型都要好,也验证了2.1的结论。由此可见新矩形肋片结构相比其它模型具有不可比拟的优越性。

3 结论

本文建立了不同结构的新型复合氢金属分离膜的物理数学模型,对不同工况下强化氢传输进行了数值模拟。结果表明:

(1)对于固定的微肋结构参数,随着速度的增加,其强化性能有所下降。

(2)矩形微肋结构不仅比半圆微肋结构有更好的流场扰动效果,而且打破了浓差极化现象,有更多的催化面积突破了壁面的浓度边界层,减小了氢气穿过质气体层的流动阻力,强化了氢气的传输。

(3)根据分析比较又提出了一种新矩形肋片结构复合膜。通过模拟对比发现,这种特殊结构能大大提高钯膜催化吸收氢气的效率。

[1]王锋,李隆键,崔文智.催化表面分布对甲醇蒸汽重整制氢过程的影响[J].电源技术,2008,32(1):35-38.

[2]HUGHES R.Composite palladium membranes for catalytic mem brane reactors[J].Membrane Technology,2001,131:9-13.

[3]CHENG Y S,PENA M A,FIERRO J L,et al.Performance of alu mina,zeolite,palladium,Pd-Ag alloy membranes for hydrogen sepa ration from town gas mixture[J].Journal of Membrane Science, 2002,204:329-340.

[4]ADHIKARI S,FERNANDO S.Hydrogen membrane separation techniques[J].Industrial&Engineering Chemistry Research,2006, 45:875-881.

[5]JUNG S H,KUSAKABE K,MOROOKA S,et al.Effects of co-ex isting hydrocarbons on hydrogen permeation through a palladium membrane[J].Journal of Membrane Science,2000,170:53-60.

[6]BRYDEN K J,YING J Y.Nanostructured palladium membrane syn thesis by magnetron sputtering[J].Materials Science and Engineering:A,1995,204(1P2):140-145.

[7]MAKRIDES A C.Separation of hydrogen by permeation:US, 3350846[P].1964.

[8]ADHIKARI S,FERNANDO S.Hydrogen membrane separation tech niques[J].Industrial&Engineering Chemistry Research,2006,45: 875-881.

[9]裴皓天,张永军,李文鹏.钯膜分离氢过程中浓差极化的数学建模[J].天然气化工,2009,34:46-53.

[10]王盟,范广铭,孙中宁.微肋管强化传热及优化设计[J].石油化工设备,2011,40(4):4-7.

Numerical study of hydrogen mass transfer on new palladium composite membrane

ZHANG Hao,LIAO Quan

Physical and mathematics model of the hydrogen separation in a new palladium composite membrane were established on the condition of different structural,and the corresponding flow field and mass transfer field were numerically simulated.Then,flow and mass transfer characteristics were analyzed and compared with different structures.The computed results show that the boundary layer can be disturbed and destroyed by micro fin construction,and the mass transfer purpose can be achieved.Therefore,a new rectangle rib structure was putted forward based on the former results,and simulated results show an effective improvement of mass transfer when the new structure is applied.

palladium composite membrane;hydrogen permeation;mass transfer enhancement;numerical simulation

TM 911

A

1002-087 X(2014)02-0269-03

2013-06-18

国家自然科学基金资助项目(51006131)

张浩(1988—),男,重庆市人,硕士研究生,主要研究方向为强化传质与氢能。

廖全,博士,副教授,E-mail:QuanLiao@cqu.edu.cn