燃料电池汽车散热器的换热效率研究

2014-07-05曾辉杰常国峰倪淮生俞嘉麟

曾辉杰,常国峰,倪淮生,俞嘉麟

(1.同济大学新能源汽车工程中心,上海 201804;2.同济大学汽车学院,上海 201804;3.上海燃料电池汽车动力系统有限公司,上海 201804)

燃料电池汽车散热器的换热效率研究

曾辉杰1,2,常国峰1,2,倪淮生1,3,俞嘉麟3

(1.同济大学新能源汽车工程中心,上海 201804;2.同济大学汽车学院,上海 201804;3.上海燃料电池汽车动力系统有限公司,上海 201804)

质子交换膜燃料电池工作温度低、热负荷大,如何使热管理系统在工作时充分发挥出其性能,是燃料电池热管理工作的重点。根据燃料电池汽车的热特性和工作工况,以燃料电池汽车热管理系统散热器的换热效率为指标,通过小型风洞实验,对燃料电池汽车散热器的换热效率影响因素进行研究。通过计算分析得到:在燃料电池汽车运行工况下,可通过调节工质的运行参数,提高散热器的换热效率。去离子水作为冷却液的散热器的效率要比采用其与乙二醇混合溶液作为冷却液的散热器的换热效率高;散热器换热效率随冷却液流量的增加而逐渐增大,但是冷却液流量越大,换热效率增加的幅度逐渐减小;散热器换热效率随空气流速的增加而减小,空气流速越大,换热效率减小的幅度越小;散热器换热效率随空气侧(冷流体侧)入口温度的减小而降低。

燃料电池;散热器;换热效率;风洞实验

质子交换膜燃料电池工作温度低,冷却液与环境温差小,若用传统车用散热模块,其体积为传统汽车散热模块的2~3倍,无法满足燃料电池车总布置设计的要求。很多国内外的学者都在进行燃料电池热管理的研究。Yangjun Zhang等[1]建立质子交换膜燃料电池热管理系统模型,以确定热管理系统的基本热物理行为,并对燃料电池输出功率、冷却液流量、空气流量和环境温度等系统参数进行研究。Pukrushpan[2]给出了质子交换膜燃料电池电堆系统的建模,建立了适合于控制的PEMFC电堆系统动态模型。Moo-Yeon Lee等[3]研究了用R744取代R-134a对燃料电池汽车空调系统性能的影响。

燃料电池热管理系统设计中,散热器的换热效率作为衡量散热器运行效率的重要参数,历来为研究者所重视。换热效率的高低表征着同等边界条件下传热效率的高低,对降低燃料电池辅助系统功耗,提高燃料电池输出功率及热管理系统的优化控制起着重要的作用。

1 换热效率对燃料电池热管理的意义

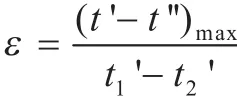

换热效率表示换热器的实际换热效果与最大可能的换热效果之比。换热效率计算公式:

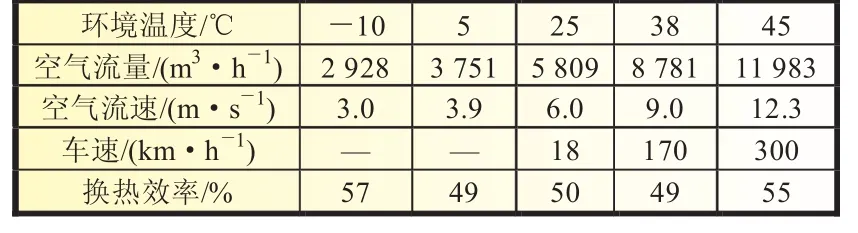

表1所示为某燃料电池汽车热管理系统中,散热器运行时的换热效率。提高燃料电池热管理系统散热器的换热效率,可以降低燃料电池辅助系统功耗,提高燃料电池续驶里程;同时可增加燃料电池的输出功率,提高整车的动力性。从表1中可以看出,目前其换热效率由于运行工况的不同在49%~57%之间变化。这表明,换热效率还有较大的提升空间,同时可以通过优化运行工况,提高换热效率。

表1 不同工况时燃料电池热管理系统换热效率

换热效率是散热器性能的体现。高的换热效率意味着散热器能更好地发挥出其性能,在相同体积时能传递出更多的热量。研究燃料电池汽车运行工况下的散热器换热效率影响因素,这对于冷却液与环境温差小,热负荷大的燃料电池汽车来说,是有意义的。

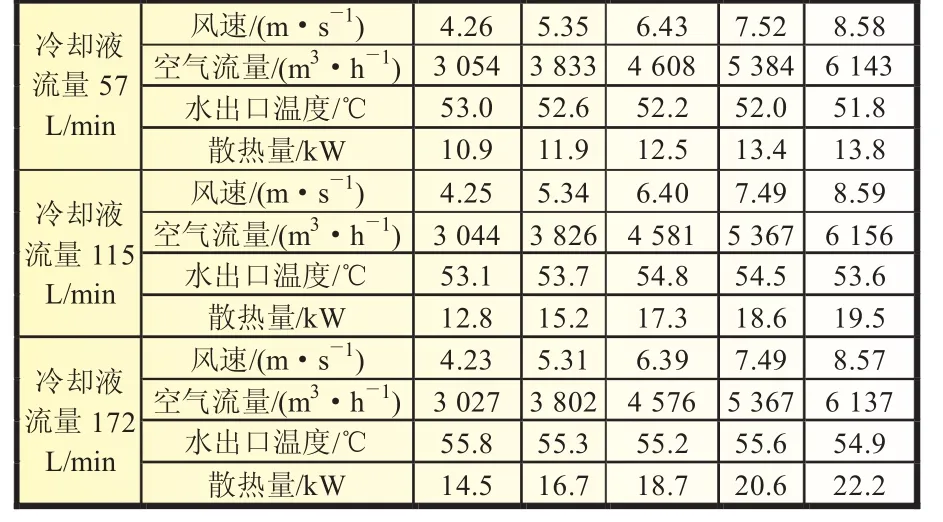

表3 部分实验结果

图1 散热器风洞实验

2 实验

利用散热器小型风洞实验结果,计算燃料电池散热器在不同工况下的换热效率,通过散热器测试平台,依据燃料电池系统的运行工况,设定相应的实验工况。同时,通过风洞测试平台上的传感器,测试散热器冷却液出入口温度、冷却液流量、空气流速、空气温度等参数,用于计算换热效率。

2.1 实验工况

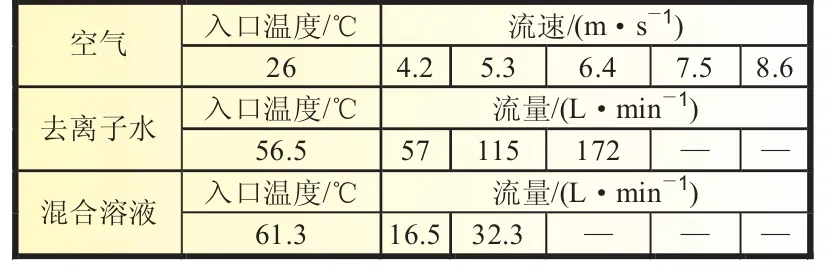

考虑燃料电池汽车热管理系统中零部件较多,燃料电池本体散热量大,以及各散热部件之间的温度匹配,将燃料电池汽车的热管系统分为三个子部分:燃料电池热管理、动力系统平台(包含电机、PCU、DC/DC等)热管理、空调系统。本文分别对燃料电池热管理系统散热器,以及燃料电池和动力系统平台热管理系统散热总成进行实验。实验工况考虑燃料电池工作温度低的特点结合车用工况进行设定,如表2所示。

表2 实验工况

如图1所示,散热器位于风洞进风口,采用胶合板、硅胶等进行密封,在散热器前段1 m处置环境温度采集仪,将所采集空气送入温度传感器,所测得的温度即是散热器空气入口侧的温度。冷却液进出口均有温度传感器测量冷却液进出温度,并通过内部调控使每个工况点冷却液的进口维持恒定。

2.2 实验结果

依据表2中所示的工况进行实验,部分实验结果如表3所示。通过实验所提供的数据,就可以计算不同工况下的散热器的换热效率。

3 不同工况时换热效率对比

3.1 不同冷却液时换热效率对比

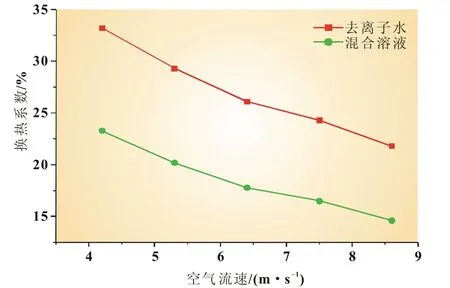

图2 不同冷却液时换热效率

质子交换膜燃料电池对于冷却液的电导率有着严格的要求。如果冷却液中离子含量高,则电导率会升高,燃料电池的冷却液流经的管道内会发生轻微的电解反应,产生氢气和氧气的混合气体,这在质子交换膜燃料电池内部将会影响PEMFC发动机系统的安全运行。因此,常使用去离子水作为其冷却液[6]。

但为了使冷却液在低工作温度(例如-10℃)下不结冰,减少对燃料电池的伤害,实现燃料电池汽车的快速冷启动,常使用去离子水与乙二醇1∶1混合溶液作为冷却液。但使用混合溶液时,由于乙二醇的比热容小,导致冷却液的比热容比去离子水的低,为达到同样的热交换量,循环量必须要增大;同时,若冷却液被金属离子污染,那么去除金属离子的难度远高于去除纯水中的金属离子。

图2是在相同空气流速和冷却液流速,冷却液分别为去离子水和混合溶液时,散热器的换热效率。从图2可以看出,在相同工况下,采用去离子水作为冷却液散热器的换热效率要比采用去离子水和乙二醇混合溶液作为冷却液的散热器换热效率要高。去离子水的比热容为4.184 kJ/(kg·K),而混合溶液的比热容为3.435 kJ/(kg·K)[7],比热容的不同是其换热效率差距的主要原因。在相同工况下,同一散热器使用两种不同冷却液时,采用去离子水的散热器所散发出的热量要多。

3.2 不同冷却液流量时换热效率对比

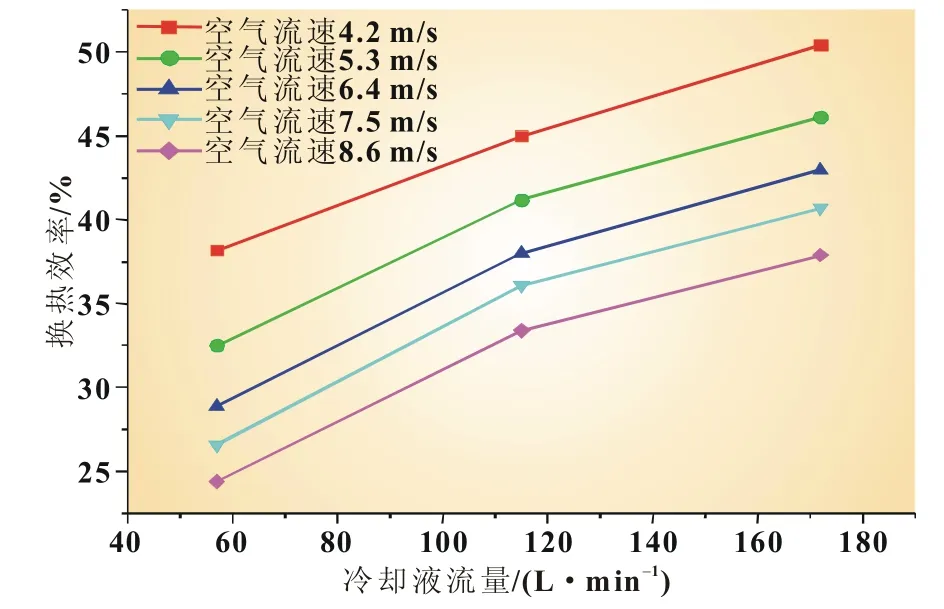

冷却液流量对燃料电池汽车的热管理系统有较大影响,在其他条件不变时,增加冷却液流量能增加系统的散热量。但冷却液流量的增加,会增加水泵的功耗。

在不同冷却液流量时换热效率如图3所示。从图3可以看出,随着冷却液流量的增加,散热器换热效率逐渐增加,但是冷却液流量越大,换热效率增加的幅度逐渐减小。

图3 不同冷却液流量时换热效率

3.3 空气流速对换热效率的影响

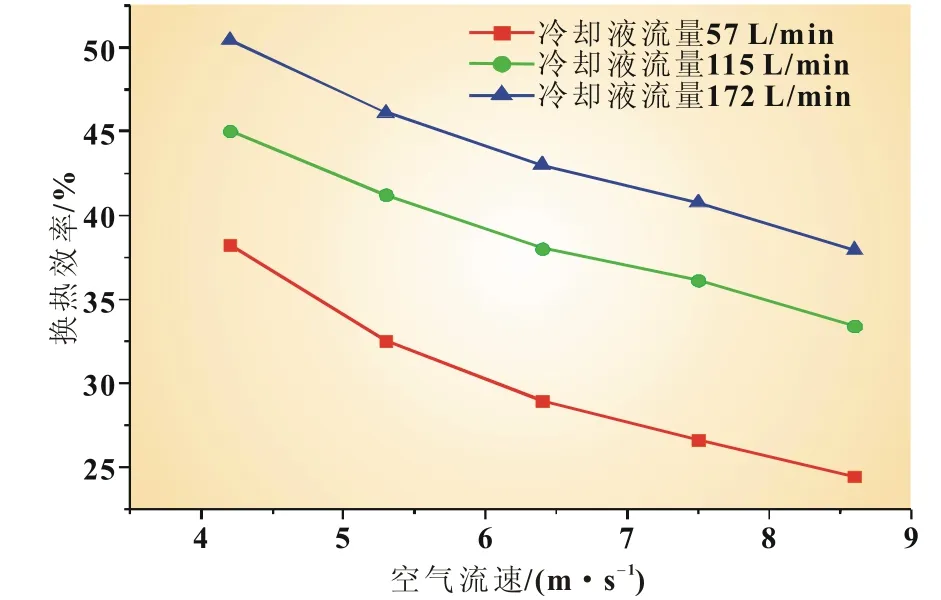

对散热器而言,其主要热阻是空气侧热阻,因此,空气流速对燃料电池汽车的热管理系统有较大影响,增加空气侧流速能提高热管理系统的散热能力。

空气流速对散热器换热效率的影响如图4所示。从图4中可以看出,散热器换热效率随空气流速的增加而减小,空气流速越大,换热效率减小的幅度越小。

图4 不同空气流速时换热效率

空气流速对散热器性能具有双重影响:一方面,空气流速的增加能大幅度提高散热器的散热量;但另一方面,空气流速的增加会使散热器换热效率减小。散热器空气流速受车速和散热风扇的双重作用,采用功率更大的风扇可以增加空气流速,以增加散热器的散热量,但与此同时,散热器换热效率降低,热管理系统功耗增加,燃料电池发动机净输出功率减小,系统效率降低。

3.4 空气入口温度对换热效率的影响

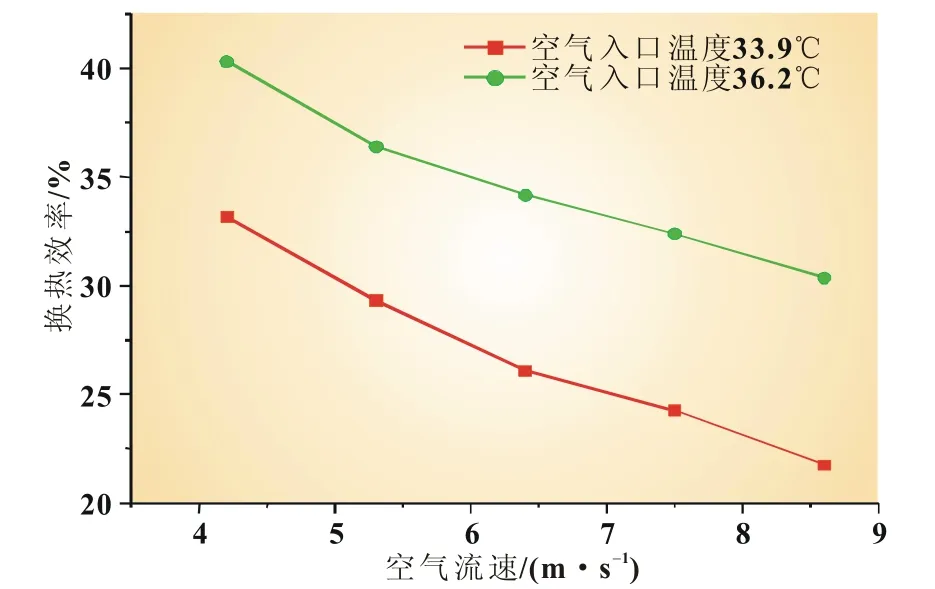

空气侧(冷流体侧)入口温度对散热器散热量有很大影响,较大冷热流体之间的温差意味着更大的散热量。空气侧入口温度对散热器换热效率的影响如图5所示。从图5中可以看出,空气侧入口温度高时,散热器换热效率更大。

图5 不同空气入口温度时换热效率

空气侧(冷流体侧)入口温度对散热器性能具有双重影响:一方面,空气侧入口温度减小使得冷热流体的温差增大,提高散热器的散热量;但另一方面,空气侧入口温度减小会使散热器换热效率减小。

4 结论

(1)换热效率是表征燃料电池热管理系统的重要参数。在燃料电池运行中,可通过合理调节工质参数,提高散热器的换热效率,降低燃料电池辅助系统功耗,提高燃料电池续驶里程;同时可增加燃料电池的输出功率,提高整车的动力性。

(2)去离子水作为冷却液的散热器的效率要比采用去离子水和乙二醇混合溶液作为冷却液的散热器的换热效率要高。为提高热管理系统的性能,在环境温度较高时,应采用去离子水作为冷却液;在环境温度较低(0℃以下)时,使用去离子水和乙二醇混合溶液作为冷却液。

(3)散热器换热效率随冷却液流量的增加而逐渐增大,但是冷却液流量越大,换热效率增加的幅度逐渐减小。

(4)散热器换热效率随空气流速的增加而减小,空气流速越大,换热效率减小的幅度越小。

(5)散热器换热效率随空气侧(冷流体侧)入口温度的减小而减小,但空气侧入口温度减小使得冷热流体的温差增大,可以提高散热器的散热量。

[1]ZHANG Y J,OUYANG M G,LU Q C,et al.A model predicting performance of proton exchange membrane fuel cell stack thermal systems[J].Applied Thermal Engineering,2004(24):501-513.

[2]PUKRUSHPAN J T,STEFANOPOULOU A G,PENG H E.Modeling and control for PEM fuel cell stack system[C]//Proceedings of the American Control Conference.Anchorage,AK:ACC,2002(5):8-10.

[3]LEE M Y,LEE H S,WON H P.Characteristic evaluation on the cooling performance of an electrical air conditioning system using R744 for a fuel cell electric vehicle[J].Energies,2012(5):1371-1383.

[4]SHAH R K,SEKULIC D P.换热器设计技术[M].陈林,译.北京:机械工业出版社,2010:104.

[5]杨世铭,陶文铨.传热学[M].4版.北京:高等教育出版社,2006: 486.

[6]O'HAYRE R,车硕源,COLELLA W,等.燃料电池基础[M].黄晓红,黄宏,译.北京:电子工业出版社,2007:220

[7]ASHRAE.ASHRAE Handbook:Heating,ventilating,and air-conditioning systems and equipment[M].RI:American Society of Heating,Refrigerating and Air Conditioning Engineers,2005.

Heat exchange efficiencies of fuel cell vehicle radiator

ZENG Hui-jie1,2,CHANG Guo-feng1,2,NI Huai-sheng1,3,YU Jia-lin3

The working temperature of PEMFC was low,and the heat load was heavy.The most important part of fuel cell thermal management system was how to make the thermal management system work efficiently.The thermal characteristics and work station of fuel cell were considered.The radiator heat exchange efficiency was regarded as an index.An experiment of mini-wind tunnel was taken.The influence parameters of heat exchange efficiency were investigated.The calculation result shows that the heat exchange efficiency can be improved by adjusting the operating conditions.The heat exchange efficiency of radiator with the coolant of deionized water was higher than radiator with the coolant of ethylene glycol solvent.Heat exchange efficiency was gradually increasing with the increase of the coolant flow rate,but the extent was gradually reduced with the increasing of the heat exchange efficiency;it was gradually decreasing with the increase of air velocities and with the decrease of air inlet temperatures.

fuel cell;radiator;heat exchange efficiency;wind tunnel test

TM 911

A

1002-087 X(2014)02-0255-04

2013-06-16

国家“863”高科技资助项目(2011AA11A265)

曾辉杰(1988—),男,湖南省人,硕士生,主要研究方向为新能源动力系统。

常国峰,E-mail:changguofeng@tongji.edu.cn