一起500 kV电流互感器渗油故障原因分析及处理

2014-07-05尹显贵

尹显贵

(阳城国际发电有限责任公司,山西 晋城 048102)

0 引言

为保证电力系统安全经济运行,必须对电力设备的运行情况进行监视和测量。由于一般的测量和保护装置不能直接接入一次高压设备,因此需要将一次系统的大电流按比例变换成小电流,提供给测量仪表和保护装置使用。在测量交变电流的大电流时,为便于二次仪表测量需要转换为比较统一的电流;另外,线路上的电压比较高,如果直接进行测量是非常危险的。电流互感器可起到变流和电气隔离的作用,是电力系统中测量仪表、继电保护等二次设备获取电气一次回路电流信息的传感器。电流互感器将大电流按比例转换成小电流,电流互感器一次侧接在一次系统,二次侧接入测量仪表、继电保护等。油浸式电流互感器的漏油现象比较普遍,当电流互感器严重缺油时,就会使电流互感器的线圈暴露在空气中,导致其绝缘强度降低,引起电流互感器内部绝缘击穿。此时,不仅可能使电流互感器烧毁爆炸;而且高压还可能串到二次侧,烧毁二次保护设备,严重危及机组设备及人员人身安全。

1 故障经过

2013-04-16T16:20,某电厂网控运行人员巡检500 kV升压站设备时,发现5034开关A相电流互感器存在严重渗油现象,随之通知变电班检修人员。变电班人员迅速赶到现场,初步检查发现是电流互感器上部储油柜处渗油,渗油速度大约10滴/min。由于网控运行人员发现及时,在电流互感器下方用高倍望远镜观察,发现电流互感器的油位并未下降。但为了保证机组设备及人员人身安全,避免因电流互感器漏油发生重大事故,值长迅速向调度中心申请将设备停电,并立即组织变电班检修人员对设备进行全面检查。

2 故障分析

油浸式电流互感器发生渗油故障可细分为以下几种情况。

(1)密封渗漏油。若密封垫弹性尚好,可能是压缩量不一致原因导致渗漏油,应均匀紧固螺栓,确保压缩量一致;若仍漏油,可能是密封面加工不良或有杂质,应将密封垫取下处理或更换。

(2)材质不良或焊接渗漏油。如储油柜有沙眼或焊接渗油,可采用堵漏胶或电焊的办法进行处理。为避免影响油的色谱分析结果,电焊堵漏后必须换油。若膨胀器焊缝处渗油,应进行更换或补焊。

(3)二次小套管渗油。紧固渗油套管的压紧螺母,或轻轻打开螺母,在螺杆上缠绕生料带,涂密封胶后再紧固,以防沿螺纹渗油。渗油严重时,应更换为有防渗密封结构的套管。

根据上述几种情况,在该设备停电后,变电班检修人员对其进行详细检查,发现是从储油柜上部金属膨胀器呼吸管处渗油。初步分析认为,导致电流互感器漏油的原因有以下几种可能:

(1)此油浸式电流互感器发生内部故障,导致油位升高而漏油;

(2)储油柜密封元件老化或膨胀器老化而存在缺陷,引起漏油;

(3)储油柜补偿容积设计不符合现场要求,由于昼夜温差较大产生的热胀冷缩作用,导致漏油。

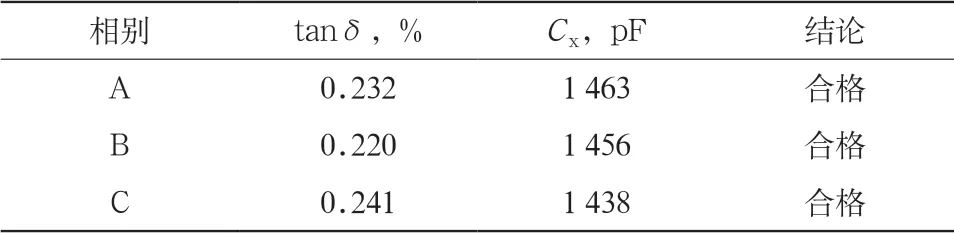

电流互感器故障前后试验数据如表1,2所示。

表1 故障前电流互感器试验数据

表2 故障后电流互感器试验数据

从表1,2可知,电流互感器故障前后的试验数据相差不大。因此,可以排除因电流互感器发生内部故障导致油位升高而漏油的可能。

该电流互感器为沈阳变压器有限责任公司生产的LB2-500W2型正立油浸式电流互感器,主要由油箱、瓷套、储油柜、膨胀器和器身组成。一次导体为全铝构件,一次绕组由2个彼此绝缘的半圈铝管拼成整圈,构成2匝,并弯成“U”型,4个端口皆引出储油柜外。二次绕组置于“U”型一次绕组的L1(P1)侧,有多种组合,测量级准确级有0.2级,保护级准确级有5P级和TPY级等,全部部件都浸在变压器绝缘油中。该设备于1998年10月投入运行使用,至今已投入运行长达15年。

由于该地区昼夜温差较大,储油柜的补偿容积是根据总油重及使用地区的最高、最低环境温度来计算的。即:

式中:

V——储油柜的补偿容积,L;

G——总油重,kg;

g——油的密度0.9,kg/L;

f——油体积补偿参数;

a——油体积膨胀系数,a=0.000 733;

Δt——使用地区的最高和最低环境温差值;

t——平均温升,MEMO系数为50。

电流互感器的总油重为2 100 kg,最高温度为35 ℃,最低温度为-20 ℃。根据式(1),(2)可知:

实际储油柜的容积约为500 L,完全能满足储油柜的补偿容积。

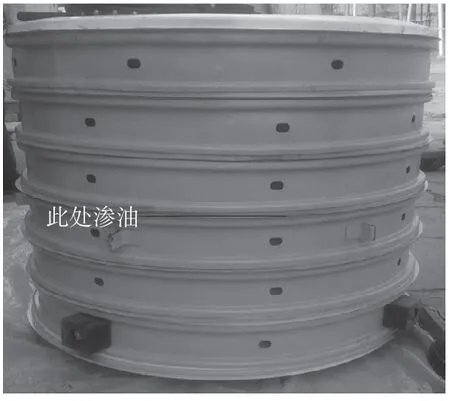

因此,专家判断该LB2-500W2型正立油浸式电流互感器漏油的主要原因是膨胀器老化,存在缺陷。膨胀器的渗油点如图1所示。

图1 膨胀器渗油点

3 故障处理

该电厂使用的金属膨胀器为沈阳变压器厂六分厂生产的PH850-7型外盒式金属膨胀器,该型号厂家已不再生产。经与厂家沟通后,将其更换为PBD-800×24型内油式金属膨胀器。

由于新型金属膨胀器需要向厂家定购,5月12日后设备才能到货。在此期间变电班检修人员对其实施了24 h不间断监控,从4月16日至5月12日,每隔1 h用红外线测温仪对其进行1次温度测量,同时观察渗油情况并做好相关记录。在此期间,未发现设备有温度升高的现象,在环境温度超过30 ℃时,出现1 min渗漏8~10滴油的情况;而在环境温度低于30 ℃时,3 min才会渗漏1滴油。由此可见,在短期内此设备暂无大碍。

5月12日,PBD-800×24型内油式金属膨胀器备件到货后,变电班检修人员对膨胀器进行了更换,步骤如下。

(1)更换前,先对5034开关CT进行相关项目试验:油介损、耐压试验、油色谱化验。其击穿电压应大于50 kV,90 ℃时的tanδ不应大于0.7 %,微水含量不应大于15 mg/L,含气量(体积分数)不应大于3 %。将油色谱分析结果与最近一次数据比较,H2,C2H2及总烃含量应无明显差别。

(2)实验合格后,从5034开关CT A相下部取样阀处放油。由于互感器内部是真空状态,放油时应将膨胀器上部法兰螺栓松开以破除真空,放油时注意观察储油柜的油位指示,以防放油过多导致一次绕组暴露。放至储油柜上沿时拆除旧金属膨胀器,注意对瓷套内的油做好密封以防空气进入,放出的油应注入真空滤油机内进行真空滤油。

(3)将PBD-800×24型内油式金属膨胀器吊起,检查膨胀器与储油柜的连接部位,确定清洁无杂物后再安装内油式膨胀器。

(4)对安装好的金属膨胀器抽真空,至真空度不高于133 Pa为止。将通过真空滤油机过滤完毕后的变压器油注入膨胀器内,注入约170 kg,在膨胀器上沿与下沿距离升至470 mm时停止注油。打开膨胀器的排气阀门对膨胀器进行放油,在油中无气体,膨胀器上沿与下沿距离降至450 mm时,关闭排气阀门。

(5)安装不锈钢外罩。上盖与外罩应连接可靠,不得有卡涩现象,保证在膨胀器内压力异常增大时能顶起上盖。

(6)更换后进行油介损、耐压试验、油色谱化验,并与更换前数据进行比较,在各项指标合格,各部位检查无误后投入运行使用。

4 更换前后的膨胀器比较分析

原PH850-7型外盒式金属膨胀器,有7节补偿装置,用以补偿油体积随温度变化的容积,其外壳装有油视察窗和安全膜。当由于故障而导致设备内部出现危险的高压力时,安全膜的膜片就会破碎释放压力。由于此金属膨胀器只有7节补偿装置,其补偿系数较小,所以安装安全膜以释放高压力,这样就增加了设备的停运几率。同时,此金属膨胀器的油视察窗过小,在设备运行时无法看到油位指示,并且此型号的金属膨胀器厂家已不再生产,导致无法采购备件。

更换后的金属膨胀器为沈阳兰天电力设备修造厂生产的PBD-800×24型内充油波纹式金属膨胀器,补偿装置有24节,每节的有效容积为9.26 L。膨胀器的波与波之间不是焊接的,而是由不锈钢薄板直接制成U形波,膨胀器U形波深度仅为基本直径的6 %~9 %,其轴向稳定性较好。油温指针与油位同步升降,油位视觉直观,在设备运行时可直接看到油位指示。PBD-800×24型内充油波纹式金属膨胀器采用不锈钢外罩。该金属膨胀器外罩产品全国各大厂家均能生产,为采购该备件提供了便利条件。

5 结论

更换后的金属膨胀器运行正常,消除了该电流互感器A相上部渗油严重的故障,方便了检修、运行巡检和点检观察油位指示,保证了机组的安全稳定运行及运行维护人员的人身安全。

1 丁 苏.一起电流互感器耐压击穿事故分析[J].电力安全技术,2012(6).