脱硫GGH传热元件腐蚀冲刷分析及防治措施

2014-07-05赵景辉

赵景辉

(秦皇岛发电有限责任公司,河北 秦皇岛 066003)

1 设备简介

某发电公司共装有1期2×215 MW和2期2×320 MW抽汽供热机组。机组脱硫系统相继在2007—2009年投入运行,几年后,发现GGH(烟气换热器)传热元件堵塞、腐蚀冲刷是困扰脱硫系统稳定运行的重要因素。

目前,该公司GGH在线吹灰采取蒸汽吹灰和高压水冲洗2种方式同时进行,吹灰效果不太理想。GGH传热元件腐蚀冲刷较快,有些使用1年多就需更换。从其他电厂脱硫系统运行情况看,GGH传热元件腐蚀冲刷是普遍存在的问题,主要是由蒸汽吹灰带水造成的。部分电厂将GGH吹灰改为压缩空气吹灰,可减轻GGH的腐蚀冲刷。

2 GGH结构及工作原理

回转式烟气加热器由多个单元篮子组成,一个篮子里有多个波形板。波形板材质为低碳钢,高度一般为500~700 mm,厚度一般约为0.7 mm,表面涂有优质耐热搪瓷,厚度为0.15 mm。加热器通过转子装载传热元件缓慢旋转,传热元件从原烟气侧热烟气中吸取热量,通过转子将净烟气侧热量不断传递给冷烟气,从而完成热交换过程。GGH工作原理如图1所示。

在GGH转子中,传热元件紧密排列在篮子框架内。传热元件间具有一定的流通通道,原烟气和净烟气可从通道中通过。由于转子的转动,传热元件交替经过原烟气侧和净烟气侧,使得原烟气的热量持续不断地交换给净烟气,以达到加热净烟气的目的。

图1 GGH工作原理

3 GGH传热元件存在问题

3.1 1期脱硫系统

2009年10月,1期脱硫系统投入运行,GGH传热元件原采用上海锅炉厂有限公司提供的DNF型传热元件。

由于传热元件堵灰,GGH压差增大。自2010年5月起,脱硫系统频繁停运,采取离线高压水冲洗和蒸汽吹灰连续吹灰措施后,造成传热元件腐蚀冲刷严重。

2011年10月,更换了全套GGH传热元件,新传热元件为上海阿尔斯通敖韩热能设备有限公司生产的TC-3型传热元件。运行仅2个月后,当机组满负荷时,GGH原烟气侧压差由0.5 kPa上升至1.0 kPa以上(设计上限为950 Pa)。

此后,每月都需进行3~4次在线水冲洗,每隔3个月需停运脱硫系统,更换水冲洗枪嘴,以确保水冲洗效果。另外,由于连续蒸汽吹灰,造成GGH传热元件损坏严重;同时由于GGH压差增大,致使脱硫系统的2台增压风机运行工况点处于风机失速线边缘,造成增压风机频繁失速,给机组的安全稳定运行带来极大风险,已不能满足机组正常运行要求。

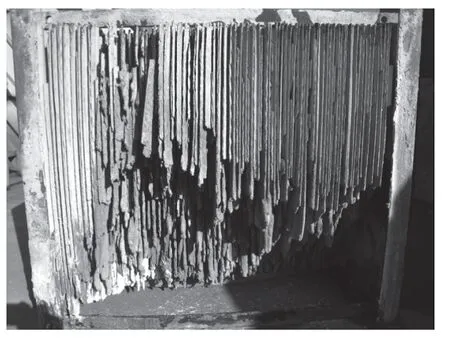

图2为1期GGH冷端传热元件腐蚀冲刷情况。

图2 1期GGH传热元件腐蚀冲刷情况

3.2 2期脱硫系统

2008年10月,2期3号炉脱硫系统投入运行。自2009年4月起,GGH压差逐渐增大,并超过设计值上限(950 Pa),采取日常吹灰和在线高压水冲洗,未能取得明显效果,影响机组满负荷运行。

为保证机组正常运行,2009年5月至2010年2月,8次外委专业清洗公司进行离线人工高压水冲洗和连续蒸汽吹灰作业,以维持GGH原烟气侧压差正常。由于连续蒸汽吹灰且蒸汽中带水,造成传热元件腐蚀冲刷严重,冷端已有200 mm被冲刷掉,出口烟温下降至70 ℃以下,不能满足脱硫工艺的正常要求。2010年5—6月,在3号机组A级检修期间,更换整套GGH传热元件,波形由DNF型更换为NF5.0型,机组满负荷时GGH原烟气侧压差由1.0 kPa降至0.55 kPa,GGH出口净烟气温度大于70 ℃,满足GGH设计参数要求。

2007年12月,2期4号炉脱硫系统投入运行。自2010年5月起,GGH压差逐渐增大,一直对其采取离线高压水冲洗,截至2011年初,GGH压差超过1.0 kPa,已不能满足机组正常运行要求。2011年6月,在机组临修期间,将传热元件全部更换为L型斜波的传热元件,高度为700 mm。更换后,GGH压差降至0.4 kPa。2011年12月,4号炉GGH压差又逐渐增大且升速较快,高负荷时压差超过1.0 kPa,已不能满足机组正常运行的要求。经停运脱硫检查,发现GGH传热元件堵塞严重,结垢板结坚硬,将高压水压力提高至50 MPa进行冲洗,只能短时间缓解堵塞,压差很快又超过1.0 kPa。

2012年3月,在机组检修期间,更换一半传热元件,波形为NF6.0型,高度为700 mm。更换后,GGH压差下降至0.4 kPa。运行1年后,4号机组满负荷时,GGH压差会达到0.8~0.9 kPa,最严重时达到1.2 kPa,迫使增压风机调整至满出力运行,机组负荷受到限制。因此,运行连续蒸汽吹灰,保证蒸汽压力在1.3 MPa,蒸汽温度在300 ℃以上,并对传热元件进行在线超高压水冲洗,冲洗压力提高至40~60 MPa,可以缓解传热元件堵灰程度,但也造成了传热元件及密封片严重损坏。

4 原因分析

引起GGH传热元件腐蚀冲刷的主要原因如下。

(1)FGD入口烟尘浓度较大,一般100 mg/m3以上,使传热元件积灰严重,被迫进行连续蒸汽吹灰和高压水冲洗,造成传热元件冲刷。

(2)冬季海水温度较低,造成净烟湿度较大,使吸附在GGH上的灰尘板结成块(主要成分是CaSO4和CaCO3)。加热后灰尘逐渐变硬,难以冲掉,采用高压水冲洗(水压调至50 MPa以上)易损坏搪瓷釉面,造成传热元件腐蚀。

(3)蒸汽吹灰带水是造成传热元件冲刷的主要原因。由于蒸汽管线较长,冬季管道降温较快,造成疏水增多,加之疏水时间较短,蒸汽中带水,汽水冲刷致使传热元件损坏。

5 防治措施

5.1 加装压缩空气吹灰系统

在原有蒸汽吹灰的基础上,增加1套压缩空气吹灰系统,平时采用压缩空气吹灰,尽量少用蒸汽吹灰。目前,多数海水脱硫的电厂均采用蒸汽和压缩空气相结合的吹灰方式,在未采用高压水冲洗和蒸汽吹灰时,连续进行压缩空气吹灰。经调研,一些电厂GGH传热元件使用6~7年还不需更换。

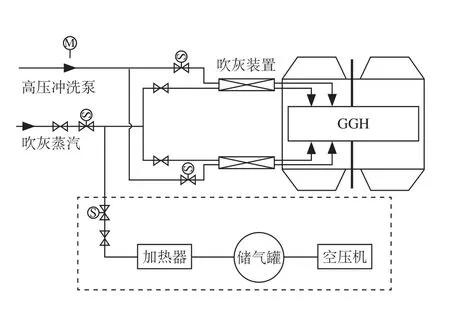

增加1套压缩空气吹灰系统后,在蒸汽和压缩空气之间的管道上加装电动截止门和逆止门,在蒸汽吹灰时压缩空气停止吹灰,平时使用压缩空气连续吹灰。压缩空气吹灰系统如图3所示,虚线部分为新加压缩空气吹灰系统。

图3 压缩空气吹灰系统

新增压缩空气吹灰系统的设备有空压机、加热器、储气罐、管道阀门等。空压机选用固定式螺杆空压机,型号为ML132,容积流量为23.5 m3/min,排气压力为1.0 MPa。储气罐设计压力为1.05 MPa,工作压力为1.0 MPa,容积为12.5 m3。加热器采用电加热器。

5.2 改进蒸汽吹灰系统工作方式

(1)蒸汽吹灰要保证疏水疏净。延长疏水时间,由原来的15 min延长至40 min,并且要保证吹灰蒸汽的温度和压力。

(2)改变蒸汽吹灰程序。由原来先吹下部改为先吹上部,这样可减轻下部受汽水冲刷的程度。

6 效益分析

6.1 蒸汽费用

采用压缩空气吹灰后可减少蒸汽的用量。由原来的每天24 h连续蒸汽吹灰改为每天4 h吹灰后,蒸汽量按5 t/h计,每天可节约蒸汽量100 t。若蒸汽成本按150元/t计,机组年运行时间按7 000 h(约292天)计,那么每台机组可节约蒸汽费用约438万元/年。

6.2 压缩机耗电费用

压缩机电机功率按132 kW计,机组年运行时间按7 000 h计,每年耗电924 000 kWh。若电费按1.1元/kWh计,那么每年耗用电费约100万元。

6.3 总节约费用

从上述分析可以看出,利用压缩空气吹灰后,每台机组可节省资金约300万元/年。此外,还延长了GGH传热元件的使用寿命。由此可见,改用压缩空气吹灰不仅提高了脱硫系统的经济效益,也提高了脱硫系统的安全可靠性。

7 注意事项

据了解,目前国内脱硫系统GGH传热元件多数都有腐蚀冲刷现象,特别是海水脱硫的电厂较为严重,使用时应注意以下问题:

(1)GGH传热元件材质要选用低碳钢(含碳量低于0.004 %的板材),传热元件表面搪瓷工艺要采用干粉静电喷涂工艺;

(2)运行吹灰调整要保证压力和温度,疏水要保证足够的时间,且疏水必须疏净;

(3)在保证GGH压差的前提下,尽量采用压缩空气吹灰。

1 赵景辉.脱硫系统GGH堵塞原因分析及处理[J].电力安全技术,2012(4).