功率IGBT模块中的材料技术

2014-07-04张晓云

张晓云

(中国电子科技集团公司第十三研究所,河北石家庄,050051)

高速铁路、轨道交通、混合动力汽车、风能发电的迅速发展,对IGBT 功率模块的发展提出了迫切的要求,IGBT 功率模块封装也得到了快速发展。当今,以绝缘栅双极晶体管(IGBT)为代表的新型电力电子器件是高频电力电子线路和控制系统的核心开关元器件,它的性能参数将直接影响和决定电力电子系统的效率和可靠性。在当今国家大力发展高速铁路、轨道交通、混合动力汽车、风能发电的时刻,IGBT 模块的作用更加凸现,而IGBT 中除了半导体芯片材料之外,高性能基板也是影响其性能和可靠性的关键,氮化铝DBC 和铝碳化硅材料是功率IGBT 模块中两个非常重要的新型基板材料。

1 IGBT 原理

IGBT(绝缘栅双极晶体管Insulated Gate Bipolar Transistor),是由BJT(双极型三极管)和MOS(绝缘栅型场效应管)组成的复合全控型电压驱动式电力电子器件。本质上是一个场效应晶体管,只是在漏极和漏区之间多了一个P 型层。它是20世纪80年代初诞生,90年代迅速发展起来的新型复合电力电子器件。IGBT 将MOSFET 与GTR 的优点集于一身,既有输入阻抗高、速度快、热稳定性好、电压驱动型,又具有通态压降低、高电压、大电流的优点。芯片采用高阻单晶或区熔单晶硅片制作,图1 所示为典型的IGBT 模块。

图1 IGBT 模块

2 IGBT 封装

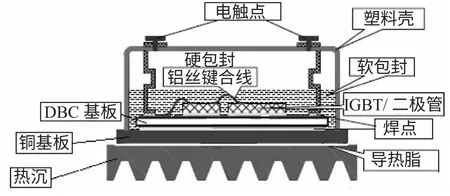

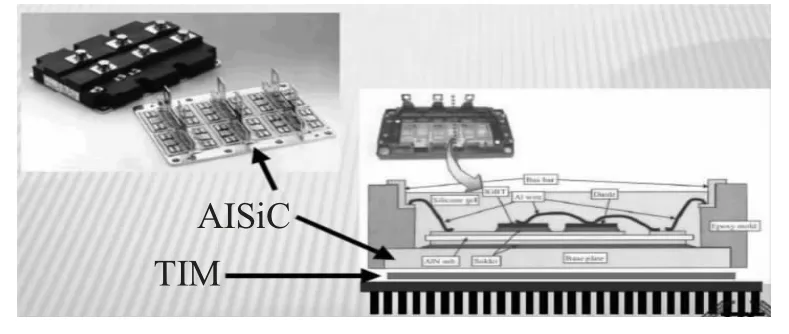

IGBT 芯片和软恢复芯片(续流二极管)是通过软焊料焊接在陶瓷DBC 基板(覆铜板)上,DBC的另一面焊接在铜板或AlSiC 基板上,驱动电路与IGBT 芯片可同层或分层分布。整个组件外表面均有AlSiC 板保护,然后塑封成模块,图2 为典型IGBT 模块的结构图。

在功率IGBT 模块封装中,对电子封装基板的要求除了应具有高导热率以提高器件的散热特性以外,还必须具有与Si、GaAs 相匹配的热膨胀系数,此外强度高、质量轻、工艺简单、原料成本低也是高性能电子封装基板所必需关注的问题。直接敷铜(简称DBC)基板和铝碳化硅(AlSiC)基板正是符合了上述要求的新型IGBT 封装基板材料,目前已经成为两种最重要的功率IGBT 模块电子封装基板材料。

3 AlN DBC 基板

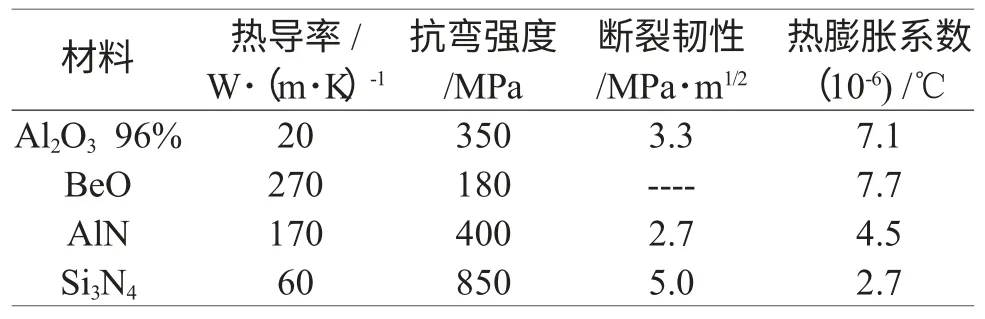

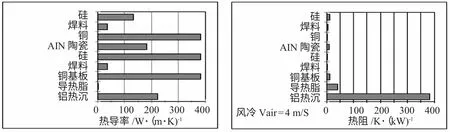

大功率IGBT 模块所产生的热量主要是通过DBC 基板传导出去的,DBC 基板的材料不同,其导热率也不同,如表1 所示,高导热基板可以满足自然冷却的要求,如氮化铝和氧化铍基板,而导热率较低的基板,如氧化铝基板,则必须附加电风扇、散热片等强制冷却的方法或尽量减小基片的厚度,以减小通道上的热阻。表1 示出了几种陶瓷材料的性能。

图2 IGBT 模块结构图

表1 几种陶瓷材料特性

在表1 的几种基片材料中,氧化铝有好的绝缘性、好的化学稳定性和力学性能,价格低廉。但是氧化铝陶瓷基片的热导率低,与硅的热膨胀系数匹配不好。作为高功率密度封装材料,氧化铝材料的应用前景不容乐观。氧化铍是另一种常用的电子封装基片材料,其制作工艺已相当完善,并广泛应用于大功率模块、高性能多芯片组件和球栅阵列封装中,遗憾的是氧化铍是一种有毒物质。但就导热性而言,氮化铝基片远远高于氧化铝基片,比氧化铍基片略低。从结构上来看,氮化铝陶瓷基片在简化结构设计、降低总热阻、提高可靠性、增加布线密度和使基板与封装一体化等方面均具有更大的优势。氮化铝陶瓷的热膨胀系数与硅的非常接近,各类IC 芯片和大功率器件可以直接附着在氮化铝陶瓷基片上实现板上芯片。因此,氮化铝DBC 基板在功率IGBT 模块封装中具有广阔的应用前景。

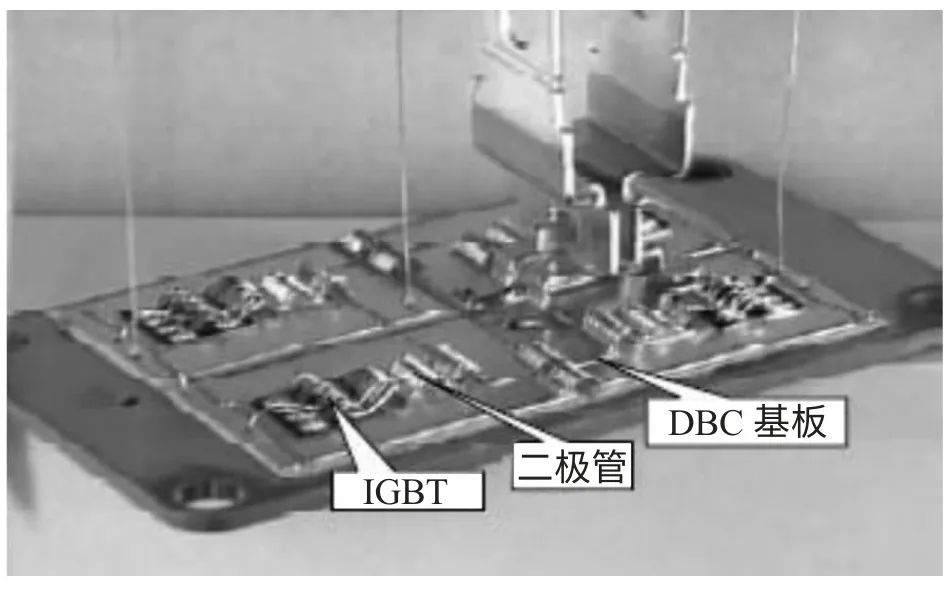

氮化铝DBC 基板与氧化铝DBC 基板类似,是氮化铝陶瓷与金属铜相结合的一种基板,它也是采用Cu-O 共晶液先将高导热氮化铝陶瓷与高导电无氧铜结合起来。氮化铝DBC 基板既具有氮化铝陶瓷的高导热、高绝缘性,又具有无氧铜的高导电性和高导热性,并可像PCB 那样刻蚀出各种图形。在相同功率的半导体器件中,采用氮化铝DBC 基板焊接的模块比普通焊接式模块,不仅体积小、质量轻、省部件,而且具有更好的热疲劳稳定性和更高的集成度,在以下几个方面具有广阔的应用前景:①功率半导体器件,如IGBT、GTR等;②功率控制线路及新式功率结构单元;③固态继电器和高频开关电源;④变频器、交流无触点开关等;⑤汽车电子、航空航天军事技术等方面。图3 为采用氮化铝DBC 基板的标准IGBT 模块,图4 为采用氮化铝DBC 材料的功率IGBT 模块中材料的热导率和热阻。

图3 采用氮化铝DBC 基板的标准IGBT 模块

图4 功率IGBT 模块中的材料热导率和热阻

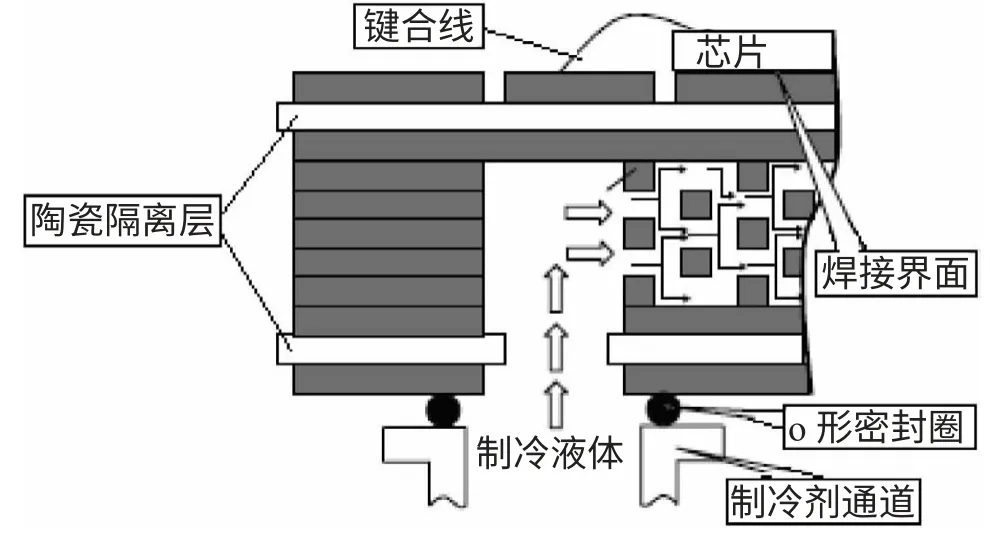

为了满足功率电子器件的发展需要,近几年来,氮化铝DBC 技术发展迅速,不仅高导热的氮化铝陶瓷实现了工业化生产,而且DBC 的微通道制冷技术也得到了快速发展,它由一个集成的DBC 基板和一个三维的微通道冷却器组成。图5是与DBC 基板直接集成的微通道冷却器的示意图,图6 为其剖面图。

4 AlSiC 基板

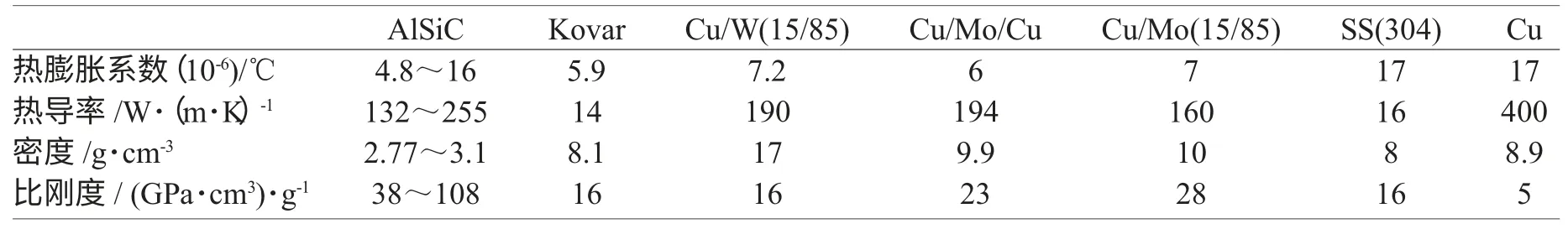

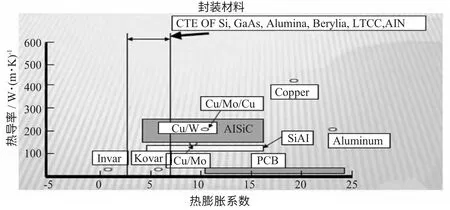

铝碳化硅(AlSiC)是一种颗粒增强型金属基复合材料,其最大特点是可以通过改变SiC 的体积、尺寸及基体成分,获得不同性能的铝碳化硅材料。它采用铝合金作基体,按照设计要求,以一定形状、比例和分布状态,用碳化硅颗粒作增强剂,构成有明显界面的多组相复合材料,兼具单一金属所不具备的综合性能优势。表2 为常用热管理材料的性能,图7 为材料的热膨胀和热导率比较。

图5 微通道冷却器与DBC 基板直接集成

图6 与DBC 基板直接集成的微通道冷却器的剖面图

铝碳化硅(AlSiC)的主要特点是导热率高、热膨胀系数可调、密度低、强度高、刚性高、硬度理想,可望替代分别以铜和钨铜、钼铜为代表的第一、二代电子封装材料,用于功率IGBT 模块中。

尽管铜目前仍是最重要的IGBT 基板材料,但是由于其机械性能在300 ℃以上将发生不可逆的变化以及热膨胀系数和所使用的陶瓷基板材料不相匹配,导致铝碳化硅材料的市场正在稳步的增长,特别是由于机车牵引所需的高可靠基板材料。

表2 常用热管理材料

图7 材料的热膨胀和热导率比较

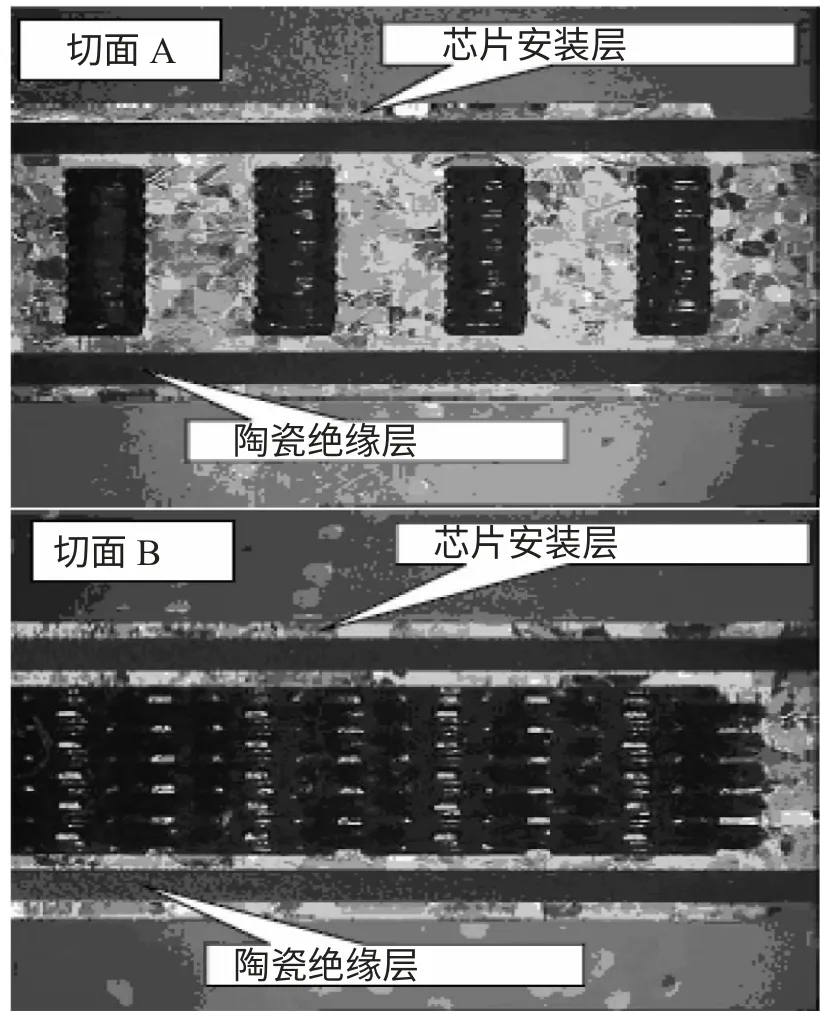

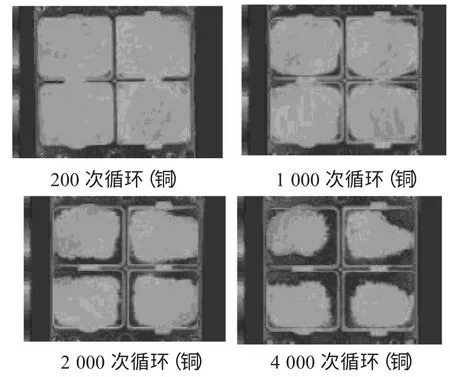

铜和陶瓷材料之间不匹配的热膨胀系数将导致IGBT 模块材料之间热应力的产生,在焊料中产生机械应变,严重的情况将导致焊料开裂,增加芯片和基底间的热阻,从而引起严重的质量问题,图8 为经过200~4 000 次温循后铜基板和氮化铝DBC 陶瓷之间的开裂现象,明显的原因是铜(17×10-6/℃) 和氮化铝DBC(7×10-6/℃)之间热膨胀系数的不同造成的。

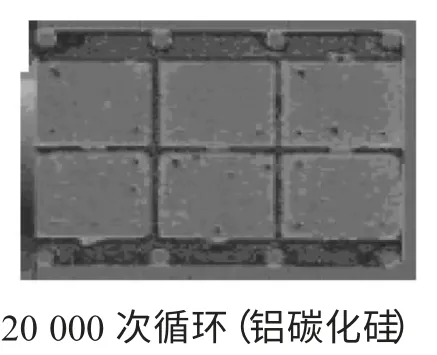

相当刚性的铝碳化硅材料可以解决上述问题,铝碳化硅,一种铝渗透的陶瓷材料,可以提供极高的刚性和相当匹配的热膨胀系数(与氮化铝材料),图9 为采用铝碳化硅基板温循20 000 次的结果。目前铝碳化硅材料已经广泛用于高压大功率的IGBT 模块中,它可以温循30 000 次而不开裂,失效机理已经不复存在了,图10 为采用AlSiC 基板的IGBT 模块。

图8 经过200~4 000 次温循后铜基板和氮化铝之间的开裂现象

图9 采用铝碳化硅基板的IGBT 模块温循20 000 次的结果

图10 采用AlSiC 基板的IGBT 模块

5 结束语

IGBT 模块的发展离不开先进材料的支撑,氮化铝DBC 技术和铝碳化硅是两种性能非常优异的高功率IGBT 模块用基板材料,它们在提高功率IGBT 模块性能和可靠性方面作用非常明显,氮化铝DBC 和铝碳化硅材料的发展将对IGBT模块中性能低下的氧化铝DBC 基板和铜、钨铜、钼铜材料形成良好的替代。

参考资料:

[1] Thomas Schuetze,Herman Berg,OliverSchilling.Thenew 6.5KV IGBT module:a reliable device for medium voltage application. PCIM Conference[C]. March 12-15,2002,Shanghai,China.

[2] 陈大新钦,林锋,肖来荣,蔡和平,蒋显亮,易丹青.DBC电子封装基板的研究进展[J]. 材料导报,2004,18(6):76-78.

[3] Pjpok.Micro Channel Water Cooling Power system[EB/OL]. http://wenku.baidu.com/link?url=ayn6G5NKtuFLi1 bm_JSEdwGRbia_mh-4jxEA6cPSLhf_t_tTEPa3Dg1ytWpzU2Gdk3rET9z3h7pVZLni16UGWMIGfACWTTm75M-iDoA6X9_(2011-03-01)[2014-04-03].