砂轮划片机在砷化镓材料切割中的应用研究

2014-07-04郎小虎张玮琪闫启亮

郎小虎,张玮琪,孙 彬,闫启亮

(北京中电科电子装备有限公司,北京100176)

砷化镓是一种重要的半导体材料,用砷化镓制成的半导体器件具有高频、高温、低温性能好、噪声小、抗辐射能力强等优点,是半导体材料中兼具多方面优点的材料。作为第二代半导体,砷化镓单晶价格昂贵,相当于同尺寸硅单晶片的10~30倍,即使价格不菲,目前国际上砷化镓半导体的年销售额在10 亿美元以上。2010年中国宣布已掌握一种生产这种材料的新技术,并在“十二五”计划中,我国将实现该产品的产业化。

但砷化镓加工要求高,难度大,对加工设备要求严格,而且国内砷化镓划切工艺还不完善,划切设备发展也比较落后。本文从材料特性出发,探索改善和提高砂轮划片机切割砷化镓材料划切质量的方法。

1 脆性材料磨削机理

1.1 脆性断裂

材料的去除原理一般可分为脆性断裂和塑性变形两大类。塑性变形去除方式与金属磨削中的切屑成型过程相似,包括划擦和切屑的形成,材料是以剪切切屑形成方式去除的。而脆性断裂的去除方式是通过空隙和裂纹的形成或扩展,剥落以及碎裂等方式来完成,在脆性破坏时,裂痕是发生在磨粒后方的接触边界附近,往侧向成长而形成裂片,直至断裂时也无显著的变形。所以在脆性材料加工时难以获得光滑平坦的加工面,甚至会损伤损坏材料本身。

1.2 脆性材料塑性域磨削

研究表明实现脆性材料塑性域磨削的条件是:砂轮单个磨粒的最大切削深度应小于脆性材料的临界切削深度。

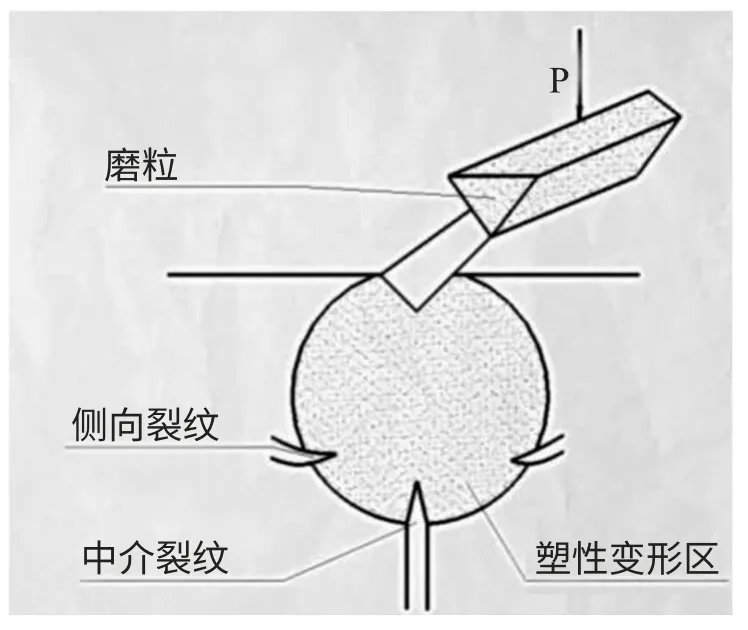

一些工程学者通过用金刚石压头刻划过玻璃等脆性材料表面来模拟金刚石砂轮上的微小磨粒的切削过程,当所施加载荷大于临界荷时,实现对脆性材料的超精密磨削,关键是使材料以塑性变形方式去除。在磨粒的作用下,材料表面会产生微裂纹,此时磨粒切入的厚度叫临界切削厚度,图1为磨粒作用下脆性裂纹示意图。

图1 磨粒作用下脆性裂纹示意图

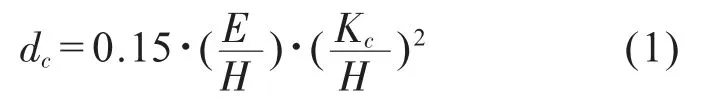

美国学者T.G.bifano 在对玻璃、陶瓷等脆性材料做了大量的磨削实验的基础上,得到了超精密磨削中的临界切削厚度公式:

式中:dc是临界切削厚度,E 是材料的弹性模量,H 为材料硬度,Kc是材料的断裂韧性。日本的学者用不同粒度的磨粒对单晶硅、铌酸锂表面进行了印压实验,发现不同粒度的磨粒对材料表面的影响是不同的,因此在超精密磨削过程中,金刚石砂轮磨粒粒度的大小必然会影响到临界切削厚度。也正是由于砂轮磨粒尺寸越小,同时参与磨削的磨粒越多,越易形成塑性域磨削。

2 砷化镓材料特性分析

2.1 砷化镓划切质量

在半导体划切工艺流程环节,切割质量直接影响产品性能,砷化镓材料性脆而硬,是典型的硬脆材料,在应用中加工要求高,难度大,一直是划切生产线上的难题。

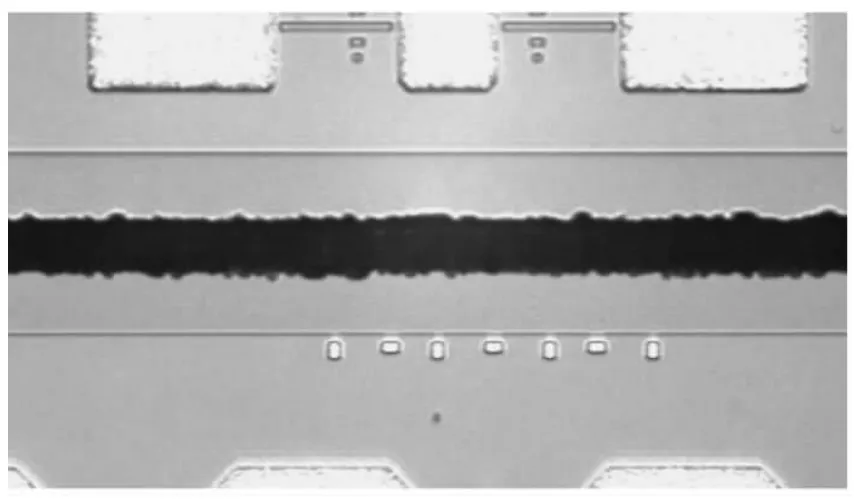

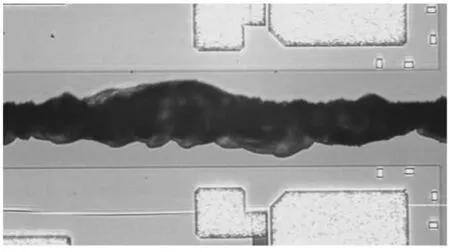

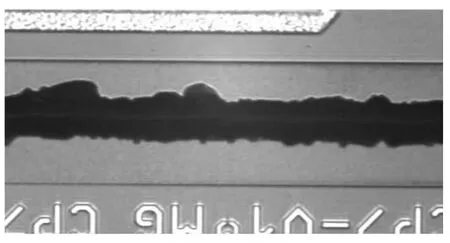

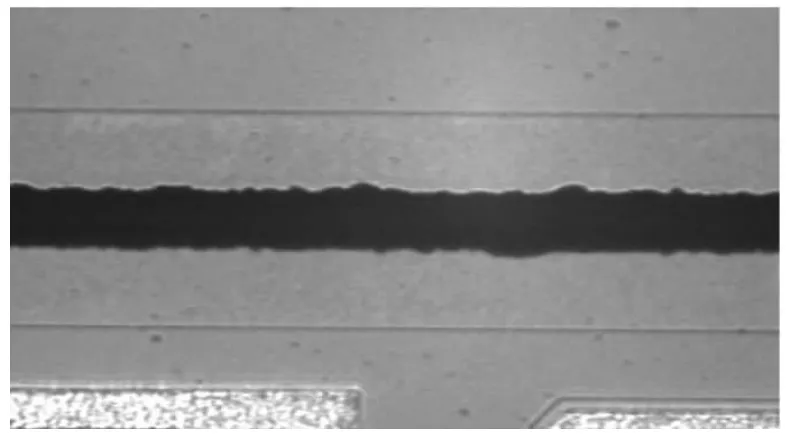

我们在国内某砷化镓芯片生产线上调研发现,砷化镓晶圆划切流程效率低,加工质量不稳定,导致成品率低下。尤其对于同一张圆片,两个方向上的划切效果截然不同,一个方向上划切宽度较窄,边缘平坦光滑,如图2 所示;而另一方向上划切宽度宽,且边缘崩边较大,如图3 所示,如果崩边接近或超过划切街区,将会损伤损坏芯片内部,直接导致废片。针对此状况,我们对此进行工艺研究,寻求发生该状况的原因,探索解决同一圆片划切质量不一致方法。

2.2 砷化镓解理面

理想的籽晶,应是同一材料的无缺陷或很少缺陷的有一定取向单晶制成。砷化镓外观呈亮灰色,具金属光泽、性脆而硬。生长的砷化镓晶体一般有<11l>、<100>、<21l>等晶向。晶体的解理,就是当晶体受到定向机械应力的作用时,可以平行一个或几个平整的面分裂开的性质。这些分裂的平整平面称为解理面。

图2 解理面方向切割刀痕

图3 解理面垂直方向切割刀痕

在砷化镓晶体中,镓原子带负电,砷原子带正电。因此在<111>晶面与<-1-1-1>晶面之间存在静电引力作用,外来的机械作用力不易把它们分裂开。而在每个< 110>晶面间上都有相同数目的镓原子和砷原子,所以<110>晶面间不存在静电引力。同时因<110>晶面间单位面积上作用的键数仅比<111> 晶面多,而比其它晶面都少,所以<110> 晶面在外来机械作用力的作用下极易分裂开,成为极完整的解理面。

3 划切工艺实验

3.1 划切刀片

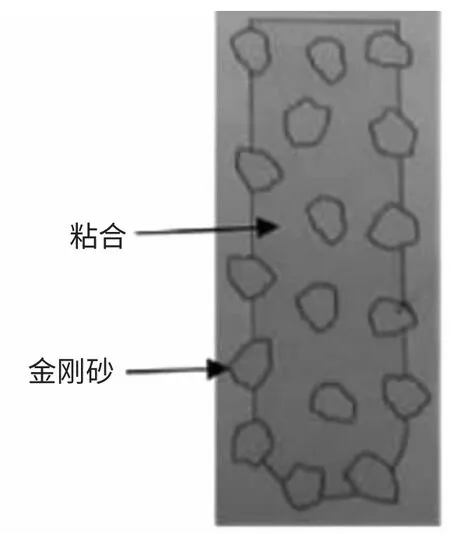

划切刀片是划切动作的执行体,所以对于划切刀片的选择是研究金刚石划切工艺的首要条件。划片刀是由金刚砂颗粒通过粘合剂粘合而成,在刃口暴露的金刚砂使刀刃呈锯齿状,见图4 所示。在划片过程中,划片刀的金刚砂颗粒会不断地被磨损、剥落和更新,以保证刃口锋利。如果金刚砂颗粒更新及时,切割效果就比较好,划槽边缘较光滑。如果被磨损的金刚砂颗粒没有及时更新,就会导致划片刀变钝、切割负载变大、切割温度过高,产生一系列的划切质量问题。

图4 金刚刀刃示意图

图3 显示的是划片槽崩边的情况,如果崩边过大可能会导致芯片损伤和破坏,造成严重的后果,所以要防止崩边裂片状况的发生,选择合适的划片刀显得尤为重要。综合划片质量和划片刀寿命两方面考虑,传统的集成电路封装划片一般选择4~6 μm 的金刚砂颗粒、中等强度结合剂和中等金刚砂密度的划片刀。而在应对划片刀过载问题时,必须选择较小的颗粒(如2~6 μm)、低密度和软结合剂的划片刀,从而保证金刚砂颗粒能及时剥落和更新,保持划片刀锋利。

3.2 实验及结果

综上所述,我们明确了砷化镓在砂轮划切过程中影响划切质量的两个关键因素,一是砷化镓本身特性造成解理面和其垂直方向划切质量不一致;二是在划片刀的选取上对于磨粒和粘合剂的要求不同而出现划切效果不同。实验中平台采用北京中电科电子装备有限公司研制的8 英寸精密双轴自动划片机,装备自主研发的空气静压主轴,一切实验均在标准等级的净化实验室内进行。本次实验主要针对砷化镓解理面的垂直面(即<111>面)采用颗粒大小不同的划片刀进行切割实验。

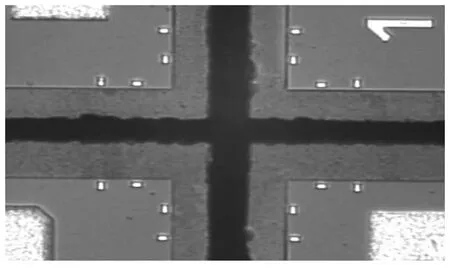

在刀片的选择上,我们选用集成电路封装划片其中两种典型划片刀,颗粒度大小分别为3500# 和4800#,在同等的划切条件下,分别进行划切实验,划切槽图像如图5,图6 所示。显然颗粒度更小的划片刀4800# 划切质量更好,并且划切稳定,见图7 所示。

从图像我们可以看出不同粒度的磨粒对砷化镓材料划切槽边缘的影响是不同的,因此可以得出结论:在砷化镓材料的划切过程中,金刚石砂轮磨粒粒度的大小必然会影响其临界切削厚度。

图5 3500# 刀片切割刀痕

图6 4800# 刀片切割刀痕

图7 ZHZZ 系列刀片切割刀痕

4 总 结

通过砂轮划片机切割砷化镓圆片的大量试验,验证了磨粒粒度的大小与其临界切削厚度存在的关系,同时对砷化镓切割方式,刀片应用等方面做出了有效的改进。然而随着芯片的厚度越来越薄,划切街区越来越窄,要使得砷化镓材料的划片过程处于一个快速、稳定的状态,还需要在此改进基础上更加深入量化的研究。

[1] Rogelio L Hecker.Steven Y Liang.Predictive modeling of surface roughness in griding.International Journal of machine Tools & Manufacture.2003.43:755-761.

[2] 李伯民,赵波实用磨削技术[M]. 北京:机械工业出版社,1996(4):10-100.

[3] 李亚飞,赵文祥,王西彬杯形砂轮修整蝶形金刚石砂轮磨削力研究[J]. 金刚石与磨料模具工程,2004(5)37-39.

[4] 陈明君,董申,李旦,张飞虎 脆性材料超精密磨削时影响表面质量因素的研究. 机械工程学报,2001.37(3):1-4.