不同生产工艺对硅片表面翘曲及机械性能的影响

2014-07-04刘玉玲

刘 洋,刘玉玲

(中国电子科技集团公司第四十六研究所,天津300000)

由于半导体技术不断向高集成度、高性能、低成本和系统化方向发展,半导体在国民经济各领域中的应用更加广泛。而高纯度的金属硅(≥99.99%)是生产半导体的材料,也是电子工业的基础材料。掺杂有微量硼、磷等元素的单晶硅可用于制造二极管、晶体管及其他半导体器件。单晶硅片多用于制造集成电路的衬底材料,而硅片的表面质量则直接影响着器件的性能、成品率及寿命。在把单晶硅棒加工成抛光片通常需要至少6 道机械加工、两道化学加工和1~2 道抛光工艺。随着硅片尺寸的增大,对于硅片的平整度及机械强度有着更加高的要求,但是磨削加工会不可避免地损伤硅片表面,该损伤会影响硅片强度,降低成品率和加工效率。因此,如何提高硅片的平整度及机械强度是硅片研磨的一个重要问题。

集成电路和其他硅器件在高温工艺中,硅片的翘曲和弯曲现象是普遍存在的,它是器件工艺中最严重,最困难的问题之一。硅片的翘曲会给复杂线路图的光刻工艺带来困难,超过10%翘曲会使得3种线宽工艺难以顺利进行,特别是在微米及亚微米级的图形工艺中,对硅片的平整度要求极为严格。随着集成电路线宽的逐渐减小及硅片的直径的增大,硅片的翘曲及弯曲问题已显得更为重要。

硅片的翘曲和弯曲是器件在高温的工艺过程中热应力导致塑性变形的结果。当作用在滑移面上的剪切应力高于临界剪切应力时,会在垂直界面上产生单方向的滑移,即出现宏观的塑性形变。一般认为硅片的翘曲度和在高温工艺中升降温速率氧含量等因素有关,本文通过对不同加工工艺的单晶硅片的翘曲或弯曲度的实验,来了解硅片翘曲度与机械强度之间的关系。

1 实 验

1.1 样品制备

取4 颗由不同直径硅单晶经线切割后的硅片,硅片厚度0.45 mm,每颗20 片。对硅片进行金刚砂研磨处理,研磨至0.400~0.405 mm,经清洗后确认表面无划伤。接着对一部分实验用的硅片用HF 等混合液将硅片表面腐蚀去掉一定厚度,使得硅片具有一定的表面状态。

分别取一定数量的硅片测定热处理前的表面平整度及抗弯强度,其余的硅片进行1 200 ℃,2 h的高温热处理工艺,然后自然冷却。如表1。

1.2 抗弯强度

对得到的硅片进行抗弯强度测试,根据得到的弯曲度的变化来确定硅片的机械性能。

表1 不同单晶进行不同工艺处理的片数

1.2.1 实验1

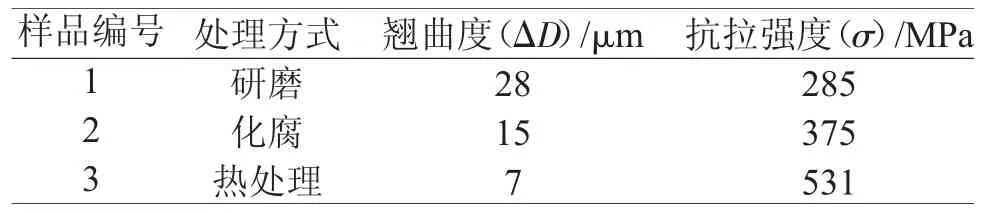

对于同一段单晶切割后的硅片在进行不同的处理后,硅片的抗弯强度及表面弯曲度的变化测试结果如表2。

表2 同一颗单晶进行不同处理的测试结果

同一单晶制成的硅片,由于加工方式不同,表面损伤状况不同,导致硅片的抗弯强度出现明显的差别。热处理前后,弯曲度变化测试结果表明表面损伤小、抗弯强度高的硅片弯曲度变化小。

1.2.2 实验2

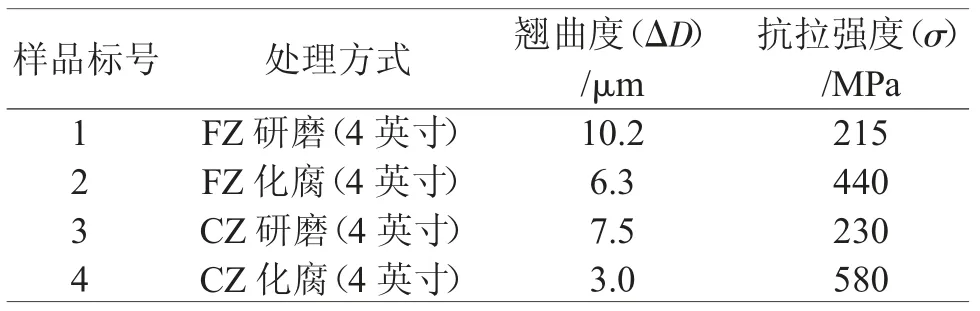

对相同直径,不同方式生产的(直拉(CZ)区熔(FZ))硅单晶的研磨片及热处理后的单晶片进行抗弯强度测定结果如表3。

表3 不同方式生产的单晶片的测试结果

表3 的结果进一步说明了表面状态对抗弯强度及弯曲度变化的影响外,还反映了不同品种的硅片,抗弯强度高者,热处理前后弯曲度变化较小。

1.2.3 实验3

不同单晶制备工艺及尺寸对抗弯强度和弯曲度的影响,如表4。

表中数据位不同尺寸的单晶研磨片和腐蚀片因为生产工艺不同,抗弯强度及热处理前后的弯曲度变化是有差别的。抗弯强度大的,热处理前后弯曲度较小。

表4 不同工艺的单晶测试结果

2 数据分析

硅器件高温工艺过程中,硅片的翘曲或弯曲是各种应力引起的塑性形变的结果,由于产生这些应力的原因很多,除了硅器件高温工艺因素外,单晶硅本身的内在因素,如单晶生产及硅片加工工艺,硅片表面损伤,硅片位错密度及氧、氮等杂质含量及形态也会引起应力。

硅高温塑性形变是位错在〈111〉面上滑移的结果,晶体中原有位错以及在高温工艺中新产生的位错及他们的运动对单晶硅片层的滑移起着关键的作用,如硅片的表面损伤,内部细微裂纹及其它缺陷或第二相沉淀。因为存在的应力场降低了位错成核的能量,大量形成新的位错,这些位错进行着机械的增殖和运动,最终导致硅片宏观上的滑移形变。表2 和表3 实验结果证明了上述分析,表3 中,直拉单晶的研磨硅片和化腐硅片比区熔单晶的研磨硅片和化腐硅片的弯曲度变化都小,这是因为直拉单晶硅中含有比区熔单晶硅中高两个数量级的氧,氧与硅形成的硅氧络合物集团对位错有着钉孔作用,使直拉单晶硅中的位错增殖和运动受阻,难以滑移形变所致。而区熔单晶硅中因缺少这种硅氧络合物产生的应力,位错运动及增殖所需的临界应力较低,所以抗弯曲能力较弱。

硅片加工和硅器件生产流程中,硅片碎裂通常是沿〈111〉面碎裂,断裂面一般都是整齐的〈111〉面。在抗弯强度测试中,无论是研磨片还是化腐片,〈111〉硅片的断口通常呈60°或120°。研磨硅片由于表面损伤比较严重,在较低的外力下,就达到表面裂纹扩张的极限应力,硅片呈现大片的解离破碎,硅片的强度较低。化腐硅片表面存在较小的损伤或裂纹,抛光片表面的损伤和裂纹已去除,但硅片内部还存在缺陷和细微裂纹,在进行拉伸强度测试中,会由于内部这些较小的裂纹或细微的裂缝尺寸决定硅片碎裂所需的最小外应力,所以抛光片的强度比化腐片的高,化腐片强度比磨片高。而由于直拉硅中含硅氧络合物,阻碍了大部分的位错运动,限制了硅片内部细微裂纹的形成和成长,使得直拉硅碎裂所需的外力比区熔硅碎裂所需的外力大。所以抗弯强度的高低反应了硅片在常温下机械性能的好坏。

由上述分析可以发现,硅片在高温下的形变翘曲度的大小和在常温下碎裂是由于〈111〉面上的位错滑移或〈111〉面上的解离所致,高温下的翘曲度与常温下的抗弯强度之间的关系密切。各组对比实验可以看出,硅片的表面损伤情况,单晶硅内氧的含量及形态。不同生产工艺等因素对硅片抗高温变形及抗破碎能力的影响是完全一致的。凡是热处理后弯曲度变化小的,抗弯曲强度都比较大,即硅片的抗弯强度的大小可以间接反映硅片在高温器件工艺中的抗弯变形能力。这对以后在硅片及后续器件的生产中控制弯曲度有很大的参考价值。

3 结 论

(1)硅片表面损伤状况,氧含量及单晶硅的生长和加工工艺等条件对硅片高温抗变形能力及机械性能的影响规律是一致的,抗弯曲强度小的硅片,翘曲变形都比较严重。

(2) 高温翘曲或弯曲度与常温抗弯曲强度关系密切。硅片抗弯曲度的大小可以预示它的翘曲程度。

[1] 李见. 材料科学与基础[M].北京:冶金工业出版社,2006.

[2] 梁志德,王福. 现代物理测试技术[M]. 北京:冶金工业出版社,2003.