300mm快速升降温炉体的研究

2014-07-04孙少东

孙少东

(北京七星华创电子股份有限公司,北京101312)

300 mm 设备在今天的全球半导体业界已渐成主流,几乎所有新设备投资都在300 mm 机台上。300 mm 立式炉热处理设备在半导体生产线中占据着重要的地位,涵盖了包括低温退火、LPCVD、中温氧化、扩散、高温退火等工艺,当市场需求由200 mm 转向300 mm 的时候,国外主流设备厂商在技术上已占据了优势,国内在这一领域正处于研发起步的阶段。随着300 mm 的发展,代工厂的竞争日益激烈,对设备的要求越来越高,能够高效、稳定运行并显著缩短工艺时间的设备可以最大限度地降低生产成本,创造更大的利润。300 mm 立式氧化炉在工艺上实现了晶圆的量产,每炉高达100 片以上。但同时也带来了升温及降温耗时耗能的问题,限制了生产上对成本的压缩空间,这就需要一种具备快速升降温的炉体,将芯片技术推向更高水平,有效缩短晶圆生产周期,降低能耗,提高市场的竞争力,为半导体生产商创造更大的价值。

1 300 mm 立式氧化

1.1 设备简介

300 mm 立式氧化设备在半导体生产线上主要用来完成氧化工艺,即用于晶圆生长氧化膜等。从硬件构成上来看,300 mm 立式氧化设备由主机箱、控制柜、Stocker、电源柜等主要功能部件组成,其中主机箱是设备实现功能的主要部分,更进一步细分,主机箱的构成包括炉体、骨架、反应腔室、微环境等,而炉体又是主机箱的核心部件,也是整机的核心部件。控制柜集中了设备的各个电气模块,包括运动控制、温度控制、气路控制、水路控制及安全互锁等。Stocker 是用来临时存放FOUP 的地方。电源柜集中了设备的强电控制部分,主要由设备电力供给及炉体功率控制输出两部分构成。

1.2 传统炉体

300 mm 立式氧化炉设备中,炉体的作用是用来给反应腔室从待机温度加热到工艺温度,并维持工艺温度到晶圆做完工艺。工艺门与反应腔室的炉口间具有密封的结构,当舟升入反应腔室内,工艺门关闭后,可将反应腔室内部与外部空间密封隔绝,保证工艺的质量。

对于传统的炉体,由围绕在反应腔室外侧的加热丝和在加热丝外部的保温棉两大部分组成。工艺开始时,挡在炉口的炉门打开,由滚珠丝杆和电机等构成的舟升降机构开始运动,执行升舟的动作,在这个过程中,向反应腔室内部不断地通入惰性工艺气体,如N2或Ar,目的是防止晶圆在升舟的过程中与可能渗入的O2发生反应,最终影响晶圆表面的成膜质量。当装载着晶圆的舟完全升入反应腔室内部,工艺门关闭后,炉体开始从待机温度(600~650 ℃)升温到工艺温度,之后,气路系统将工艺气体由惰性气体变换为反应气体,同时炉体稳定地维持在工艺温度,当晶圆做完工艺,炉体停止加热,开始降温,这时工艺气体又由反应气体变换为惰性气体。当反应腔室内温度再次降到待机温度,工艺门开启,设备执行出舟的动作,随后,炉体维持待机温度直至下一个工艺开始。

1.3 存在的缺陷

如前所述,在工艺开始前和工艺结束后,炉体升温和降温的过程中,为了防止晶圆在这个过程中与渗入的氧气发生反应,产生附加氧化层,反应腔室内需要不断地通入惰性气体,但实际上,并不能有效阻止附加氧化层的产生;而炉体升温和降温这个过程时间越长,晶圆产生附加氧化层的机会就越多,对晶圆最终的成膜质量影响也就越大。另外,在能耗和资源方面,炉体升温和降温时间越长,机台的能耗就越多,水、气等资源的消耗也越多,这些都会影响晶圆的成膜质量,降低生产效率,最终增加芯片的制造成本。

2 快速升降温炉体

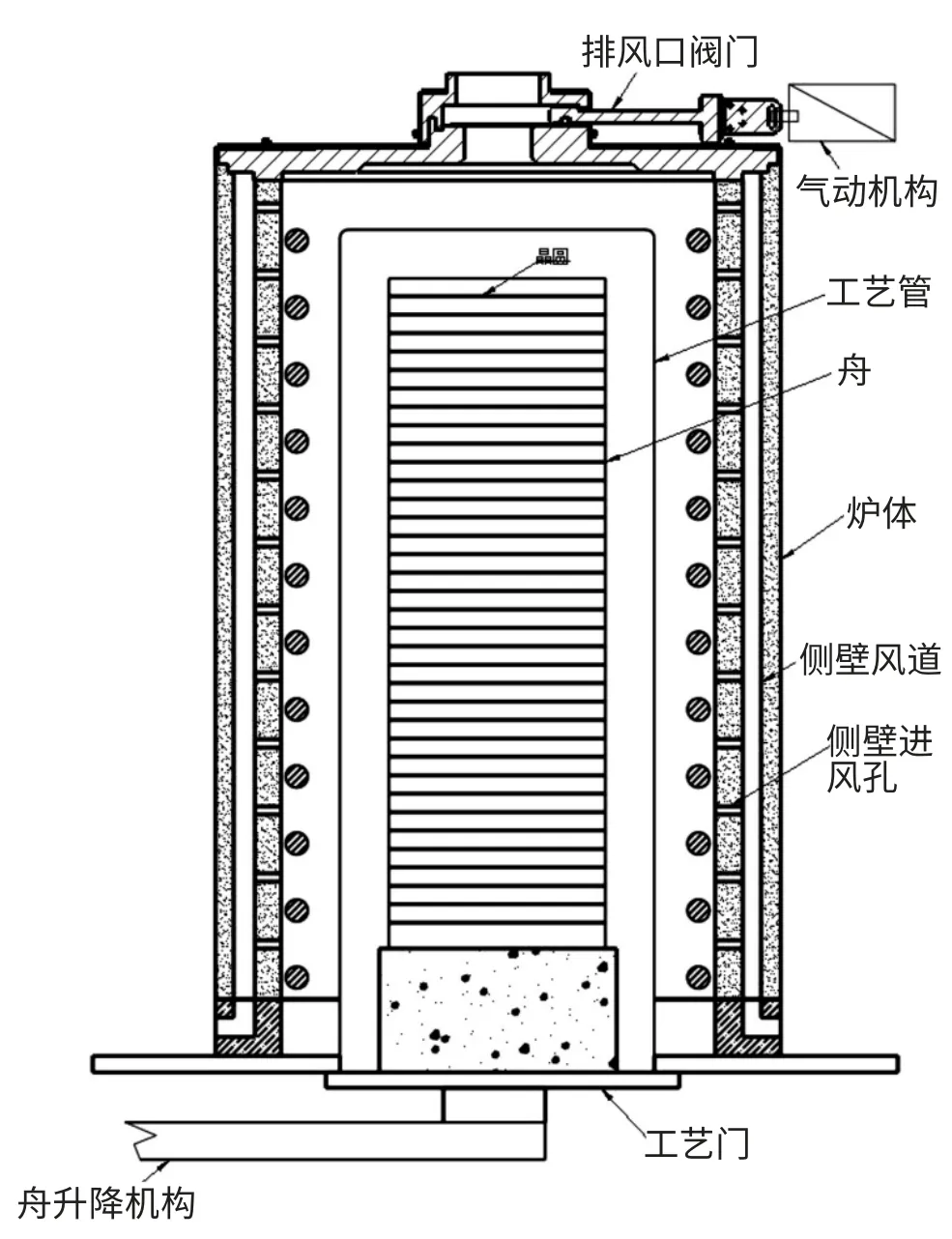

为了解决上述传统炉体所存在的一些缺陷,本文提出了一种具有快速升降温功能的炉体,快速升降温炉体与传统炉体相比,保温层具有风道结构,如图1 所示,在炉体的顶部,设计有排风开关机构,与快速冷单元(RCU)的排风机构对接,在炉体的底部,设计有进风机构(图中未示),通常与RCU 的进风机构相通。

2.1 快速升温性能研究

2.1.1 功率合理配置的理论研究

炉体出色的快速升温性能,依赖于匹配合适的功率。功率过小,炉体达不到预期的升温速率;相反,功率过大,炉体虽然能达到预期的升温速率,但是会影响炉体的控温性能,降低控温精度进而破坏静态热场的均匀性,同时还会增大设备的体积质量、增加设备的成本。所以,炉体的功率设计直接影响炉体的升温及控温精度性能。

图1 快速升降温炉体构成示意图

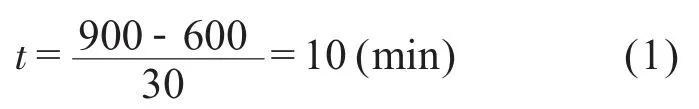

以某种工艺为例,需要快速升温的区间为:600~900 ℃,炉体设计升温速率为30 ℃/min,则炉体由600 ℃以30 ℃/min 的升温速率升到900℃所需的时间为:

当炉膛内的温度由600 ℃升到900 ℃的过程中,所有被加热物质所吸收的总热量为:

其中:△t=900-600=300(℃)

同时,在这个升温的过程中,炉体外壁通过热对流(Q3)和热辐射(Q4)消耗的能量为:

其中:A1为炉体外壁的对流换热面积,h 为对流换热系数,tw为炉体外壁的温度,tk为空气的温度,A2为炉体外表面参与热辐射的面积,ε 为炉体外表面材料的黑度系数,σ 为黑体辐射常数:5.67×108,Tw为炉体外表面的热力学温度,Tk为空气的热力学温度。

则炉体所需功率的理论计算值为:

最终炉体的设计功率为:

式5 中的n 为炉体设计功率的裕度系数。

2.1.2 加热丝选材

温度的剧烈变化对于加热丝是一种考验,既要求加热丝能够在高温下稳定工作,刚性变化小,又能够在反复升降温工艺后,蠕变量较小,使用寿命长。

有了设计功率后,还要对其进行校核,判断的原则为加热丝的表面负荷在对应温度下要低于对应的许用负荷,即:

由于快速升降温炉体的功率较大,加热丝负载过大,大大削弱了炉体的使用寿命,为了应对这一难题,在设计上,通常会采用各种迂回的结构以达到增加加热丝发热表面积的目的,进而降低加热丝的负载。

2.2 快速降温性能研究

2.2.1 保温层的选材

保温层对于快带升降温炉体的意义远大于传统炉体,它即影响炉体的升温性能、控温性能,同时也关系着炉体的降温性能,而这几种性能是矛盾的异向性能,这就需要合理的选材以及合理的结构设计来达到上述几种性能最佳优化。

以导热系数较低的硅酸铝盐作为保温层的材料,通过真空成型制成坯料,再经过机加工,做成具有所需风道结构的保温层,最后对风道表面进行硬化处理。

然而,对于300 mm 立式炉体这样的大型设备,目前国内的相应配套加工相对滞后,成型尺寸在1 m 以上的硅酸铝盐保温产品还很困难,因此,炉体的保温层要设计成多段的形式,与加热丝固定后组装在一起,这样就解决了制作上的困难,并降低了生产成本。

2.2.2 风道的结构特点

风道分为横向风道、纵向风道、进风口风道、排风口风道。

横向风道连通炉体内膛与纵向风道,布置在炉体保温层的最内侧,用于降温的冷空气最终通过横向风道进入炉体内膛。

纵向风道连通进风口风道与横向风道,布置在炉体保温层的中间,方向与横向风道垂直,圆周均匀分布。纵向风道的合理布置能够同时提高炉体的保温性能和降温性能。

进风口风道连通纵向风道与炉体快速冷却单元(RCU),设置在炉体底部,通常呈环状供风,通过炉体外部的数个进风口与炉体快速冷却单元(RCU)相连。

排风口风道独立地设置在炉体的顶部,连通炉体的内膛与快速冷却单元(RCU)。排风风道的截面形状近似旋转的“Z”字形,这样设计的好处是,可以有效阻止炉膛内热辐射通过排风口风道向外扩散。

2.2.3 阀门的结构特点

进风阀门设置在炉体外部的进风口上,进风阀门的主要作用是在炉体升温和恒温的过程中,即RCU 的非工作状态,隔断炉体的进风口风道与RCU 供风管道,阻止炉体内部热量从进风口向外扩散;在RCU 工作状态,阀门开启,接通RCU 供风管道与炉体的进风口风道。

进风阀门的阀片通过连轴器由气缸控制,可转动90°,对应阀门的开启和关阀两种状态,动作简单,可靠性高。气缸上设置磁性开关,可以将阀门的状态反馈到用户界面,便于控制系统以及设备操作者对设备状态的时时监控。

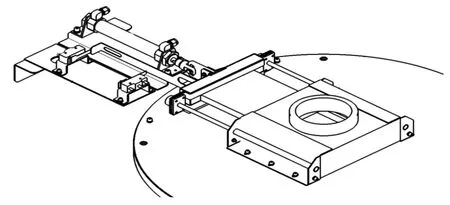

排风阀门的结构如图2 所示,为了使阀门能够在高温下可靠地工作,阀门板采用硅酸铝盐耐火材料,由气缸驱动,并配置耐热开关,实现阀门开关状态的反馈。

为了防止活塞杆在动作的过程中发生不期望的旋转,在阀门两侧设置有导向结构,由导向座和导向杆构成,导向座与炉体顶板固定安装,导向杆与阀门板固定。而导向杆选为陶瓷材料制作,可以降低运动过程中的摩擦,使阀门机构运动流畅。

图2 排风阀门结构

2.2.4 进排风控制设计

气缸作为进排风阀门动作的执行元件,实现阀门的开启和关闭。由于进风口设置在炉体的周围,数量通常为两个以上,每一个进风口对应一个阀门,所以,进风机构通常包含多个同时动作的气缸。在控制气路的设计上,进排风阀门分别由两个两位五通电磁阀控制,统一由一路气体经过电磁阀底座分为两路,一路分配到进风气缸,另一路分配到排风阀门气缸,其中分配到进风气缸的气路在经过电磁阀后进入分流管路再被均匀分为多个支路,供给各个进风气缸,这样,就可以有效地保证各个进风阀门的动作一致,同时也简化了结构,降低成本,提升设备运行的可靠性。

为了实现阀门机构动作平稳可靠,减小冲击,在气缸的两路配气管路上都设计有调速节流阀。这样,可根据设备气路系统的具体供气压力及工况,将气缸的运行动作设定在合理的范围内。

3 性能测试

3.1 升温性能测试

快速升温测试区间选为600~800 ℃,输出功率设为80%,炉体分五段控温,各段温区测试结果及平均升温速率见表1。

经过升温性能测试的验证,炉体升温性能达到了30 ℃/min。

表1 升温性能测试

3.2 降温性能测试

炉体在900 ℃恒温2 个小时之后,开启RCU,对炉体进行快速降温,从900 ℃到600 ℃降温区间,性能与传统的自然降温性能相比,快速降温平均速率达到了15 ℃/min。这一平均降温速率可以满足多种主流工艺的需求。

3.3 恒温区效果测试

通过对快速升降温炉体进行恒温区效果测试,恒温在800 ℃,恒温区的长度在950 mm 以上,可以满足每炉100 片以上的产能(产品片),恒温区的精度误差小于±0.2 ℃,达到了国际先进设备的较高水平。

4 结 论

快速升降温炉体作为300 mm 立式热处理设备的核心部件,成为时下行业发展的主导趋势,目前我国通过自主创新自主研发,力图弥补国内技术上的空白,掌握核心竞争技术。随着芯片尺寸不断的缩小,集成度指数级增大,芯片的制作工艺对设备提出了更加严格的要求,本文在针对传统炉体无法突破这一技术瓶颈的前提下,提出一种全新的设计方案,并结合实际中工艺的需求,深入浅出地介绍了300 mm 快速升降温炉体的设计研究,与读者分享。在新的5年计划中,国家有意加大了在半导体发展上的投入,力求早日摆脱高性能电子产品对进口的依赖,然而,这个产业还有很长的路要走,还需要更多的科技工作者的付出与努力。

[1] 比安什(Bianchi,A.)(罗),福泰勒(Fautrelle,Y.)(法),埃黛(Etay,J.)(法)著.传热学[M]. 大连:大连理工大学出版社,2008.

[2] (美)Michael.Quirk.著,韩郑生译.半导体制造技术[M].北京:电子工业出版社,2004.

[3] 圆山重直(日)主编,王世学,张信荣编译.传热学[M].北京:北京大学出版社,2011.