600MW机组空预器双变频器控制回路改造

2014-07-04刘炬

刘 炬

(大唐湘潭发电有限责任公司,湖南 湘潭 411102)

1 概述

某发电公司2 期2×600 MW 机组采用东方电气集团东方锅炉股份有限公司生产的超临界、变压、直流、本生型锅炉,型号为DG1900/25.4-Ⅱ1。每台锅炉配置2 台三分仓容克式空气预热器(简称空预器),型号为LAP13494/883。空预器采用下轴中心驱动方式,正常转速为0.99 r/min。电驱动装置采用2 台15 kW 电动机,主驱动电机采用厂用电源,辅助驱动电机采用保安电源。主辅电机各配有1 台艾默生EV2000 型变频器,实现变频启动和调速,主辅变频器互为备用。此外,每台空预器还配置1 台气动马达作为备用。

2 控制回路设计思想

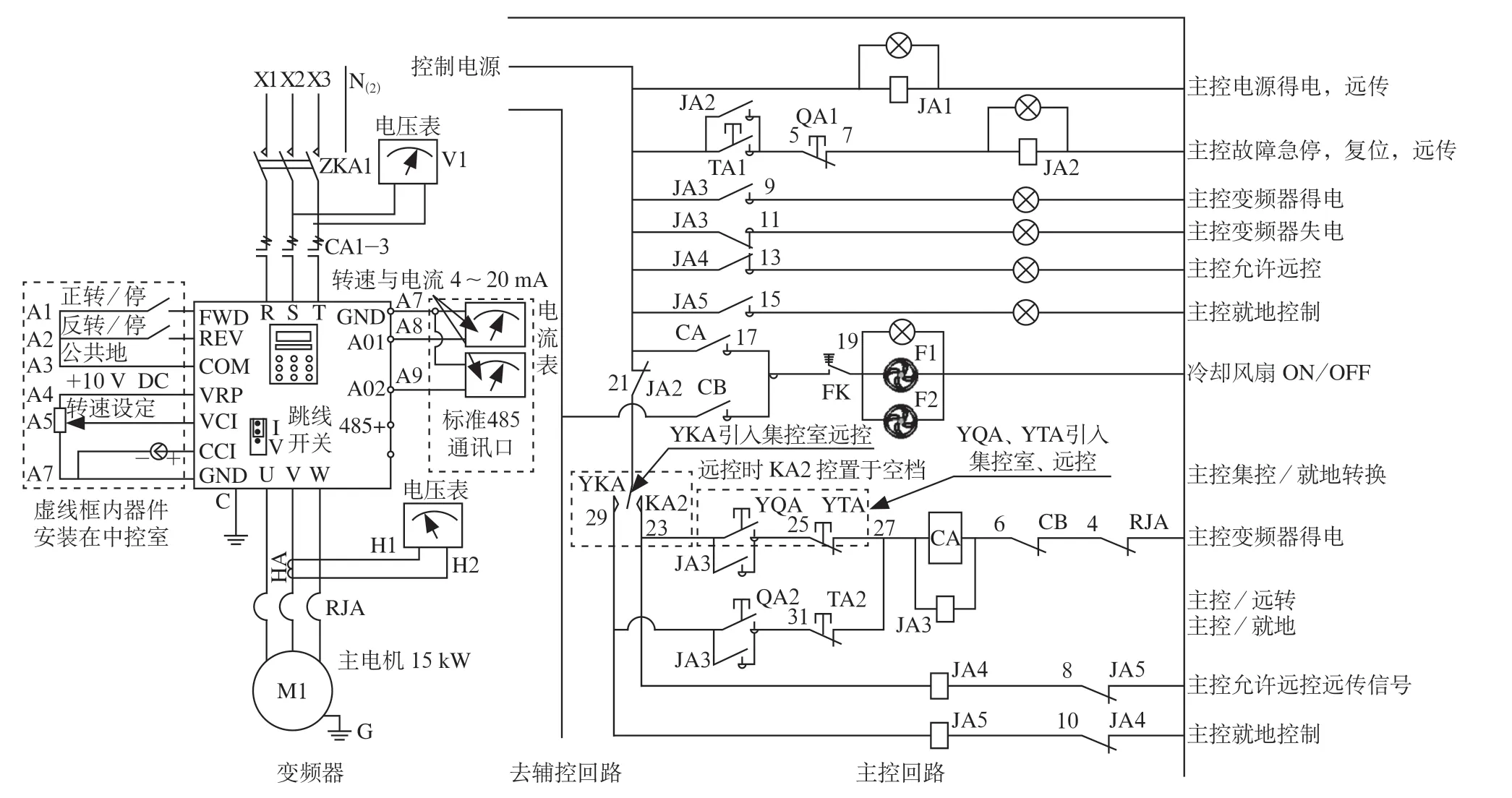

正常时,空预器可由主电机或辅助电机驱动,由操作员站选择控制柜集控或就地控制方式。现以主变频器为例说明空预器变频器控制回路的主要设计思路,主变频器控制柜主控回路原理如图1 所示。

控制柜处于集控方式时,操作员站发送主变频器得电指令,主电源接触器CA 吸合并通过继电器JA3 常开触点保持,使主变频器得电。CA 的辅助触点将“主变频器得电信号”反馈至DCS(分布式控制系统),延时5 s 后发送“启主变频器”指令使FWD(正传)闭合,启动变频器;再由主传指令设定空预器转速,DCS 以“主变频器运行”作为空预器运行的判据。停车时由操作员站发送“主变频器停止”指令,使FWD 断开主变频器停止。紧急情况发送“主变频器失电”指令,常闭节点YTA断开,主变频器失电。

投主、辅变频器联锁时,若主变频器故障跳闸,“变频器运行”信号消失,则DCS 发送“辅变频器得电”指令,辅变频器应联启。主控集控/就地通过继电器JA4,JA5 及其常闭触点相互闭锁;主、辅电机通过接触器CA,CB 的常闭触点相互闭锁。

控制柜处于就地方式时,按下QA2 按钮后主变频器得电,DCS 自动发送“启主变频器”指令使FWD 闭合,启动变频器;停止时,按下按钮TA2 使接触器CA 失电;急停时,按下按钮TA1,主控制回路失电,空预器停止运行。空预器急停后,需进行就地复位操作。

3 控制回路存在的问题

(1)空预器变频器电气回路及逻辑设计存在严重安全隐患。以主电机为例,当主控电源回路故障时,接触器CA 断开,变频器失电,主电机停车,控制回路能够通过逻辑判断联启辅助电机。但当变频器本身发生故障引发跳闸时,DCS 联发启动辅助电机指令,此时主变频器仍处于得电状态,接触器CA 吸合;由于CA 常闭触点断开闭锁,导致辅变频器无法受电,辅变频器联启不成功。当主电机传动机构断开时,空预器失去驱动力,但空预器运行信号仍然存在,导致空预器辅电机不会联启。锅炉运行时,主电机跳闸,辅助电机未及时联启,将导致机组降出力运行,甚至造成空预器变形等恶性事故。

图1 改造前变频器控制柜主控回路原理

(2)可能误发信号导致主电机停机。主变频器得电运行时,同时需要组合变频器失电指令YTA长期保持闭合,当DCS 指令通道及回路故障时将导致误发信号,造成主电机失去电源停车;主变频器启、停由FWD 通/断控制,主电机运行时也需要FWD 长期保持闭合,同样存在误发信号导致故障停机的情况,不利于长期运行,给空气预热器安全稳定运行埋下隐患。

(3)控制回路设计过于复杂。空预器启动指令发出后,经过变频器得电、得电反馈以及DCS 延时5 s 发启动变频器指令; 启动指令经过DCS 的2个DO 通道及1 个DI 通道,还需经过急停、主辅闭锁、热继电器等节点,导致控制回路过长,可靠性降低。

4 解决方案

针对空预器变频器控制回路存在的问题,决定重新进行设计,简化控制回路,优化相关逻辑组态。改造后的控制回路原理如图2 所示。

4.1 取消变频器得电控制回路

控制柜内380V 动力电源开关Q1 合上时变频器即上电,空预器启动时DCS 直接发指令启动变频器。在变频器启动回路上减少了1 个DI 通道、1个DO通道、1个接触器线圈和1个接触器闭锁接点,极大地缩短了控制回路,减少了可能的故障节点。

4.2 优化主辅联锁切换逻辑

原空预器联锁切换条件之一来自变频器运行信号,但在某些情况下该信号不能正确触发联锁切换。在空预器运行时,变频器电流更能反映空预器的运行状态。在空预器转速较低的情况下,电流仍然高于一定值,因此选择通过变频器电流信号来判断空预器是否停止运行。根据运行经验,将变频器电流低于5 A 设为定值,联锁动作主辅变频器切换。以电流作为切换判据更为合理,能够确保主辅电机联锁正确切换。

4.3 短脉冲指令代替长脉冲

保持原变频器启动时,启动回路中启动指令YQA 和停止指令YTA 均需保持闭合,任一接点或通道故障将造成变频器停运的设计。改造后变频器启停指令均采用短脉冲,由就地继电器保持指令,提高回路的可靠性。

4.4 空预器停转信号改造

原采用变频器运行信号代表空预器运行,在某些情况下不能及时反映空预器转子停转,如驱动电机传动部件断开等。因此,需要在空预器转子主轴上增加感应片,在基座上安装接近开关;并将由接近开关获得的开关量送入DCS 进行逻辑判断,当判断为转子停转时即会触发故障报警。

图2 改造后变频器控制柜主控回路原理

4.5 变频器的参数优化

艾默生EV2000 型变频器功能强大,功能参数多达16 组,正确设置参数不仅可确保变频器安全、稳定运行,还能最大限度地发挥其优势。

(1)正常运行时,变频器接收DCS 的4~20 mA模拟量指令控制电机转速,当模拟量回路断线或输入、输出通道故障时,模拟量指令失去,空预器电机将停止输出。可将参数组F0.12 最低频率设置为10 Hz,在模拟量指令信号丢失时,空预器能以较低转速运行,为故障处理尽可能赢得时间。

(2)启动制动参数组F2.00 可选择“转速跟踪再启动”项,在空预器联启时,变频器能自动跟踪当前电机转速,自动给定指令,对旋转中的电机实现平滑无冲击启动。这样可保护驱动回路,防止过载,还可保护传动装置,避免因冲击过大而造成传动部分断开,有效保护了设备。

此次空预器变频器回路改造还将原控制柜更换为不锈钢控制柜,提高了设备的防护等级。

5 结束语

改造后,空预器变频器控制回路得到较大的简化,消除了不能联锁切换等隐患,提高了设备可靠性,同时优化相关参数,发挥了变频器控制的优势,为锅炉安全、稳定运行提供了保障。