电动汽车BMS电磁兼容性能优化研究

2014-07-02王丽芳何举刚汪正胜

李 旭,王丽芳,何举刚,汪正胜

(1.重庆长安汽车工程研究总院,重庆401120;2.中国科学院电工研究所,北京100190)

1 引言

电池管理系统(Battery Management System,BMS)对动力电池的电压、电流和温度进行检测,估算荷电状态(State of Charge,SOC),并对动力电池提供有效保护,是电动汽车重要的电控单元,但是BMS所处的电动汽车整车电磁环境异常复杂。由驱动电机、电机控制器(通常包括PWM型DC/AC逆变和AC/DC整流电路)和DC/DC直流变换器等组成的整车动力系统工作电压/电流高、功率大、开关频率高,形成较强的电磁干扰[1,2],它不仅制约着电动汽车整车电磁兼容的法规通过率,还会影响车内BMS等敏感电器系统的正常工作,对整车的安全可靠运行造成威胁。因此,对电动汽车整车及专用器件的电磁兼容性技术进行研究[3-6],具有重要的理论意义和工程价值。

结合重庆长安汽车股份有限公司某型电动车在调试过程中出现的BMS受电磁干扰,导致采集的动力电池电压/电流出现错误的实际问题,笔者研究了电动车内主要电磁骚扰源及对BMS耦合干扰的机理,并通过BMS的有效电磁兼容性设计,重点提升了BMS的抗电磁干扰性能,台架试验和整车验证结果表明,经EMC优化设计后的BMS能满足电动汽车复杂电磁环境的使用要求。

2 车内电磁环境及对BMS耦合机理

2.1 车内电磁环境分析

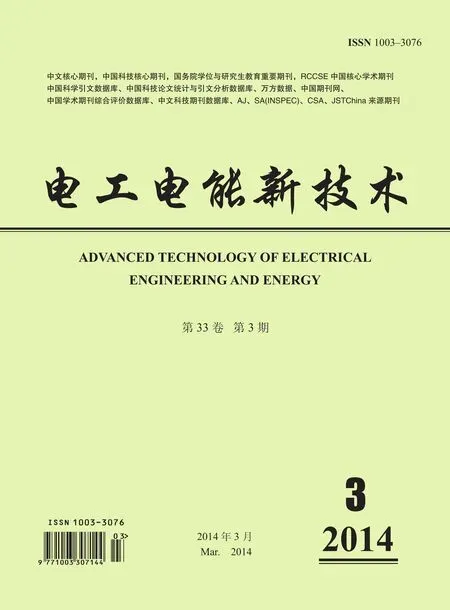

长安某型中度混合电动汽车动力系统布置如图1所示。整车动力系统由额定电压为144V的镍氢动力电池及BMS、电机控制器(IPU)、直流变换器(DC/DC)及额定功率为13kW的ISG电机与1.6L汽油发动机并联组成。

图1 动力系统布置Fig.1 Layout of motor drive system

2.1.1 低压电器系统的干扰

首先,电动汽车中12V低压电器系统中的各种开关、继电器和直流电机等电感性部件在通断过程中会在电路中形成很高的瞬变电压,持续时间约为1ms,最大幅值可超过-100V。瞬变电压的主要耦合方式为传导耦合,通过共用的电源耦合进车内其他电子系统中。再则,车身控制器、空调控制器和DVD等部件的主芯片、时钟电路、触发电路、数据线和信号线等部分在工作过程中,会形成频段覆盖150kHz~2.5GHz的电磁干扰。最后,有刷直流电机、机械式电喇叭和点火系统等工作过程中产生的电火花,能形成频谱很宽的辐射噪声。

2.1.2 高压动力系统的干扰

动力系统工作过程中,电机控制器IPU和直流变换器的开关器件IGBT和功率二级管工作在高速开关状态,形成很高的du/dt和di/dt,导致较强的电磁干扰,并以传导和辐射的形式影响BMS的正常工作。

2.2 对BMS耦合干扰机理

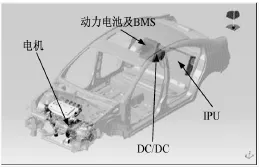

BMS及其硬件电路结构如图2所示,电路主要包括:电源模块、传感器模块、保护模块、MCU模块和通信模块等部分组成。

图2 BMS电路结构Fig.2 BMS hardware structure

由于BMS采用金属铝质外壳,车内电磁干扰对BMS的耦合有两种主要途径:车内的低频瞬态和各种干扰直接通过BMS的电源线以共模或差模干扰的形式耦合进BMS,而车内的各种辐射干扰场把能量耦合在BMS的连接线束上,形成共模干扰电流耦合进BMS。

3 BMS的抗电磁干扰技术

针对上述BMS外部的电磁干扰源和耦合机理可在BMS的电路原理设计、印刷电路板设计和结构设计等方面采取针对性的EMC设计方法[7]。重点对电源电路、敏感小信号采集电路、接口电路、PCB元器件布局和布线,并结合PCB的EMC仿真分析和软件滤波技术,使BMS具有较好的抗电磁干扰性能。

3.1 BMS电路原理的EMC设计

3.1.1 供电电源电路

由于BMS的电源线与12V蓄电池和DC/DC低压输出端、电机控制器低压电源端并联,并与车用其他电器设备共用电源系统,DC/DC和其他用电设备产生的各种低频瞬态和高频干扰、共模干扰可通过电源耦合进BMS。为此设计如图3所示电源输入电路。采用编号为V1的TVS抑制电源输入中的瞬态干扰和提供ESD防护能力。采用编号为L1和L2的大电流磁珠抑制电源输入中的高频干扰,同时也抑制BMS内部向外发射高频干扰。通过编号为L3、C1、C8、C2和C7构成的共模滤波器滤除电源输入中的共模噪声和谐波干扰。通过L1、C6、C4、C5和 C3组成的LC滤波电路滤除电源输入中的差模干扰。

图3 12V输入电源电路Fig.3 12V power input circuit

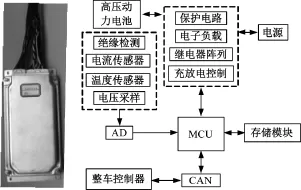

BMS板内的另外一个重要电源是+5V的主工作电源,如图4该电源工作的稳定性及抗干扰性能直接影响到系统的信号采集准确度及稳定性。该电源抗干扰的重要措施是由L1、C4、C5组成的LC π型差模滤波电路,滤除电源线上的差模干扰,同时对板内可能传导到外部的差模干扰亦能起到有效的抑制作用。

图4 +5V电源电路Fig.4 +5V power input circuit

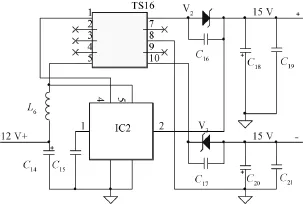

模拟电源电路主要为BMS的模拟采集运放电路提供稳定的双电源,如图5所示。

由TS1和IC1构成具有正负输出电压的单端反激型开关稳压电路。对该电路工作频率的选取较为关键,工作基频需要避开传导及辐射抗扰度等测试较敏感的频率段。

图5 模拟电源电路Fig.5 Analog power supply circuit

3.1.2 关键敏感信号采集电路

BMS内部的关键信号是动力电池的工作电流信号,该信号的采集用于动力电池的安时容量积分算法,计算动力电池的SOC。该信号是mV级的弱信号,由精密锰铜合金电阻Shunt作为传感器,因信号幅度小,极易受到干扰,造成采集电流不准的问题。为此,在BMS的输入端口处采用共模抑制电感和电容对采集的信号进行了共模滤波处理,如图6所示。

图6 信号采集电路Fig.6 Signal collection circuit of BMS

3.1.3 接插口电路

BMS的每个引脚采用串联磁珠和并联去耦电容的标准设计,以滤除外部高频干扰的传导耦合。磁珠和电容的选择要考虑既要有效滤除高频干扰,又要考虑到引脚信号的电平变化速度及需要通过电流的大小。电容的等效阻抗可以表示为

其中,RS为等效串联电阻;L为等效串联电感;C为电容。

由式(1)可以看出,要取得较好的滤波效果,需要综合考虑电容的容值大小、封装形式及寄生参数等的影响,针对每个信号引脚,选用不同的磁珠和旁路电容。

3.2 印刷电路板的EMC设计

BMS采用四层电路板,中间两层分别为电源层和接地层,顶层和底层为信号层。电源层分为5V数字电路电源、12V和15V模拟电源,按功能将接地层分隔开,为模拟电路、数字电路和大电流功率输出电路设计单独的地。重点减小信号采集电路的走线长度。经布局和布线优化后易受干扰的总电流信号走线长度由2302.49mil减小到623.35mil。使得BMS系统的抗电磁干扰能力大幅增强。

还应用EMC仿真软件,对BMS板极的EMC问题进行了建模仿真,以减少PCB上的各种辐射能量,并降低电源地平面谐振和电路回流路径阻抗。

图7中给出了应用EMC仿真软件对BMS地谐振问题进行优化前后的对比图。通过仿真分析和优化,地谐振幅度减小了10dB以上,有效地提升了BMS的电磁兼容性能。

图7 BMS地谐振问题优化Fig.7 Resonance problem optimization of BMS

3.3 结构及其他EMC设计

BMS外壳采用铝质外壳,PCB的外边四周采用覆铜设计,并良好接地,并在整车上采用如图8所示的安装和接地设计,获得了较好的电磁屏蔽效果,提升了BMS的电磁兼容性能。

3.4 软件滤波技术

除了采用上述的硬件EMC设计措施外,BMS还采用了一阶滞后滤波等常用软件滤波方法,瞬间脉冲干扰、随即干扰和周期性干扰导致的数据采集异常等问题。

图8 BMS在整车上的安装Fig.8 BMS installation on vehicle

一阶滞后滤波传递函数及滤波平滑系数基于RC一阶低通滤波器的特性进行推导。RC电路的传递函数为:

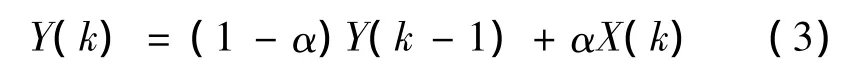

将式(2)写成差分方程,经整理得:

式中,X(k)为第k次采样值;Y(k-1)为第k-1次滤波输出值;Y(k)为第k次滤波输出值;α为滤波平滑系数。

对式(3)两端同时取自然对数有:

式中,T为采样周期。

由 f0=1/(2πRC)、α =1 -及式(4)得到软件滤波平滑系数为:

已知截止频率f0,可通过式(5)确定出滤波平滑系数α。

长安中混电动车所用镍氢H45型BMS系统信号采集周期T=10ms,截止频率f0=5Hz,可得平滑系数α =0.0625,时间常数τ=160ms。

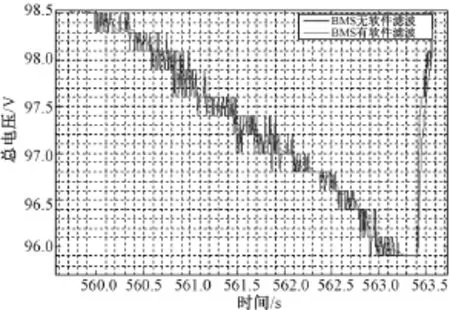

图9中给出了BMS有无软件滤波时,实车采集的总电压信号。从图中可以看到,经滤波后的BMS采集的总电压信号更为平稳。说明软件滤波能有效消除BMS采集数据过程中的瞬间脉冲干扰、随机干扰,使信号更平滑,解决了由于受到外部电磁干扰导致的瞬间数据异常问题。

4 试验验证

为验证BMS的抗电磁干扰性能,根据车内电磁干扰对BMS耦合干扰的机理,重点参照《ISO 11452-4 Road vehicles-Component test methods for electrical disturbances from narrowband radiated electromagnetic energy》标准,第4部分:Bulk current injection(BCI)的测试方法[8]对BMS的抗电磁干扰能力进行了试验验证,共模电流大小为100mA,试验频率范围为20~400MHz。

图9 有无软件滤波的总电压Fig.9 Total voltage with and without software filter

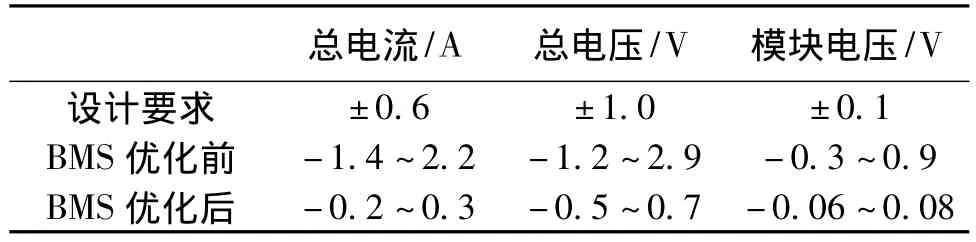

表1中给出了抗大电流注入测试过程中,经EMC优化设计前后,BMS采集的动力电池总电压、总电流和模块电压的最大偏差对比表。

表1 BCI测试过程中BMS采集偏差Tab.1 BMS collecting deviation in BCI test

经优化后,BMS采集偏差大幅减小,达到设计要求。装有本BMS的4辆混合动力电动汽车分别在江西南昌示范运行了 76000km、99576km、70560km和61888km均未出现动力电池参数采集错误的问题,说明经EMC优化设计后的BMS能满足电动汽车复杂电磁环境的使用要求。

5 结论

电池管理系统(BMS)是电动汽车能量管理的重要部分,它提供整车控制策略的重要参数,但BMS系统在电动汽车强电磁干扰环境中工作时易出现采集参数出现错误的问题,影响电动汽车的安全可靠运行。为此,笔者基于长安中混电动车平台,研究了车内电磁环境及其对BMS耦合干扰机理,并通过BMS的有效电磁兼容性设计,重点提升了BMS的抗干扰性能,满足了电动汽车复杂电磁环境的使用要求。

[1]M Nakanishi,M Kanesaki,J Nakashima.EMI noise con-trol methods suitable for electric vehicle drive systems[J].IEEE Transactions on Electromagnetic Compatibility,2005,4(47):930-937.

[2]Meng Jin,Ma Weiming.Power converter EMI analysis including IGBT nonlinear switching transient model[J].IEEE Transactions on Industrial Electronics,2006,5(53):1577-1583.

[3]王伟,周雅夫,王健 (Wang Wei,Zhou Yafu,Wang Jian).电动汽车电磁兼容性研究 (A research on electromagnetic compatibility for electric vehicles)[J].汽车工程 (Automotive Engineering),2008,30(5):399-402.

[4]黄勇,曾凡,陈全世,等 (Huang Yong,Zeng Fan,Chen Quanshi,et al.).电动汽车共模电流传导特性的研究 (Characteristics of common-mode conducted current in electric vehicle)[J].电工电能新技术 (Advanced Technology of Electrical Engineering and Energy),2007,26(3):24-28.

[5]张逸成,韩新春,沈玉琢,等 (Zhang Yicheng,Han Xinchun,Shen Yuzhuo,et al.).电动汽车用直流—直流变换器中电磁干扰与抑制 (Electromagnetic interference problem and suppression direct current/direct current converter used in fuel cell electric vehicles)[J].同济大学学报 (自然科学版)(Journal of Tongji University(Natural Science)),2005,33(1):108-111.

[6]窦汝振,王惠波,苟毅彤,等 (Dou Ruzhen,Wang Huibo,Gou Yitong,et al.).电动汽车用电机驱动系统的电磁兼容技术研究 (Research of electromagnetic compatibility of motor drive system applied in electric vehicle)[J].天津工业大学学报 (Journal of Tianjin Polytechnic University),2011,30(6):67-70.

[7]余勇,李建秋,周明,等 (Yu Yong,Li Jianqiu,Zhou Ming,et al.).车用柴油机ECU的电磁兼容性分析与设计(EMC analysis and design of ECU on diesel vehicles)[J].汽车工程 (Automotive Engineering),2001,23(6):396-401.

[8]ISO 11452-4:2005,Road vehicles-Component test methods for electrical disturbances from narrowband radiated electromagnetic energy-Part 4:Bulk current injection[S].