多回路齿轮泵设计及仿真分析

2014-07-02李丽

李丽

(大连华锐重工集团股份有限公司 液压装配厂,辽宁大连 116035)*

0 引言

齿轮泵作为机床中重要的液压输出部件,直接影响着产品的性能.目前一些企业采用单泵分流供油或者单泵单腔供油的方法,不仅影响机床加工的稳定性,也使企业的成本增加.多齿轮泵的流量不受负载影响,能够提供给各润滑点等量的油液,达到多个泵的使用性能,为企业节省加工成本.随着制造技术的发展,对数控机床的要求将向高精密、大型化方向发展,所以采用多齿轮泵润滑的静压支承是必然的发展趋势[1].为了缩短多齿轮泵的研发周期,则需要采用虚拟样机技术构建多齿轮泵的数学模型,进而在计算机上对多齿轮泵模型进行模拟仿真.

1 多齿轮泵的工作原理和结构特点

1.1 工作原理

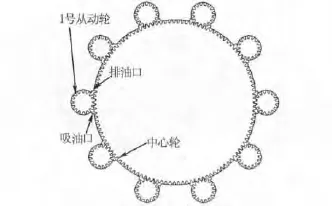

多齿轮式泵从结构上说是普通外啮合齿轮泵的延伸.这种泵是由一个主动齿轮在泵体中同时与多个从动齿轮啮合传动,各从动齿轮均匀布置在主动轮中心轮的圆周上,主动齿轮带动多个从动齿轮旋转工作,并将油定量分配给各个油腔[2].图1为10个回路多齿轮泵.

当泵工作时,电动机动力由中心轮输入.当中心轮逆时针转动时,周围10个从动轮顺时针转动,形成10个外啮合齿轮泵.对中心轮与1号从动轮构成的外啮合齿轮泵,其啮合点下侧的轮齿逐渐脱开啮合,使该处的腔室容积增大.液体在大气压力的作用下,经吸油口进入其中,这就是泵的吸油过程,该处的腔室称为吸油腔.而啮合点上侧的轮齿逐渐进入啮合,使该处的腔室容积减小,同时在齿轮的旋转作用下,轮齿将充满齿间的液体从啮合点的下侧带到上侧,这样造成啮合点上侧腔室内的液体压力升高.液体经排油口被排出泵体,形成泵的排油过程.同理,该处的腔室成为排油腔.齿轮式多点泵相当于多个外啮合齿轮泵同时工作,其流量是多个普通外啮合齿轮泵流量的总和.

图1 10个回路齿轮泵示意图

1.2 多齿轮泵的结构及其特点

本文所介绍的为20点多回路齿轮泵,可以同时提供给20个润滑点等量的油液.20点多回路齿轮泵通过两级泵传输压力油,一级泵在电机驱动下主要实现升高油压的作用,并将电机转速通过齿轮传动达到降速——提速的作用.一级泵输出的工作油液通过外接油管输入配油泵,配油泵实现工作油液的分配任务.在二级泵体上,通过另外一条油路实现自身的润滑,从而实现平稳供油且达到自润滑的目的.因此,多齿轮泵克服了现有齿轮泵不能均匀供给压力油的不足,可以实现多点供油,压力平稳,可以减小流量脉动,使径向力趋于平衡,有效提高整个齿轮泵的寿命和工作性能.另外,将两级泵复合成一体,达到结构紧凑的目的.

2 基于Fluent的虚拟样机设计

虚拟样机技术的开发与实施涉及到许多关键技术与相关的研究领域,比如系统总体技术、建模/仿真技术、虚拟现实技术、产品建模技术、模型VV&A(校验、验证和确认)技术和支撑平台/框架技术等[3].在计算机上用Proe三维软件建立多齿轮泵的模型,然后再用模拟仿真软件Fluent对模型进行模拟试验——改进——试验的反复过程,从而达到优化改进多齿轮泵的效果.

2.1 测绘过程

数据采集技术是反求工程的关键技术之一,所采集数据的好坏直接影响反求工程的质量和实现.因此,在这里先介绍一下要用的测量工具,为数据测量采集打好基础,以便提高测量效率和得到准确的数据.本文测量所用的主要工具有:直尺、游标卡尺、大型工具显微镜和三坐标测量机;另外还需要一些辅助工具来探明多齿轮泵的结构,如细铁丝等.

2.2 关键件材料的确定

在机械零件的设计和加工过程中,零件材料的选择是否恰当,直接关系到材料在冷,热加工过程中的难易程度、制件的质量和成本.如果零件材料选用的好,就可以保证甚至提高设备的工作性能,延长设备的使用寿命,降低设备的造价.零件材料的选择一般要考虑其工作条件、工艺性能要求和材料的经济性要求,同时还要根据生产批量是成批生产还是单件生产[4].从使用、工艺和经济三方面来考虑,使用情况一般包括:①零件的工作和受载情况;②对零件尺寸和质量的限制;③零件的重要程度.零件的受载情况主要指载荷大小和应力种类,若零件的接触应力较高如中心齿轮和小齿轮之间啮合运动就需要选用表面强化处理的材料,因此中心齿轮和小齿轮都选用40Cr;作为多齿轮泵的主要工作部分——配油泵组成的零件:配油泵外端盘、内端盘、配油泵泵体,作为单件生产,材料选择一般选用库存的,实在不能满足要求才会外购 ,而且只要满足主要性能指标就行.因此配油泵各关键件用45钢就可以满足.

3 仿真分析与结果

3.1 计算条件

对啮合齿轮泵内流场进行模拟仿真,在数值计算过程中,其模型条件如下:

(1)工作介质为46#油,其密度ρ=881 kg/m3,运动粘度 v=46 ×10-6m2/s,齿轮的材料为40Cr;

(2)流体为牛顿流体,即在模拟过程中,速度发生变化时,其运动粘度v保持不变.

(3)通过计算,此模型中的雷诺数Re大于临界雷诺数Re,因此模型中的液体流动状态是湍流,满足k-e标准湍流模型,其形式如下:

式中,Gk为由于平均速度梯度引起的湍动能产生项;Gb为由于浮力影响引起的湍动能产生项;YM为可压缩湍流脉动膨胀对总的耗散率的影响;湍流黏性系数 μ = ρCμk2/ε;其中常数:C1s=1.44,C2s=1.92,C3s=0.09;动能k与耗散率ε的湍流普朗特数分别为:σk=1.0,σs=1.3[5].

3.2 建立几何模型和网格划分

首先在CAD软件中完成齿轮泵的简单模型,采用10个外啮合齿轮进行模拟仿真,如图1所示.10个齿轮均为标准渐开线圆柱齿轮,其参数如下:大齿轮转速为2 340 r/min;小齿轮转速为17 403 r/min;大齿轮转向为逆时针;大齿轮齿数为119;小齿轮齿数为16;模数为0.4;压力角为20°;c*为 0.25为1.

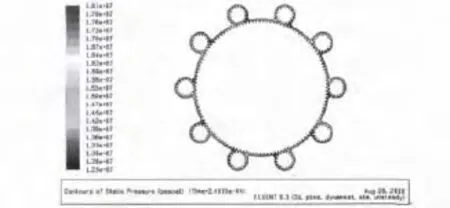

完成建模后,需要生成ACIS文件,然后导入到前处理软件GAMBIT里进行网格划分.多齿轮泵内部流场计算区域采用三角形网格离散,得到的初始节点25141个,网格40566个.初始网格模型如图2所示.

图2 齿轮泵初始网格

同时在Gambit软件里指定每个区域的名称和类型,进出口分别定义为压力进口、压力出口,结合图1可知,中心轮逆时针转动,油液在1号从动轮部分处从吸油口进入流场,经过齿轮旋转,从排油口流出.其余9个齿轮部分依次可推出各自的吸油口和排油口.

3.3 齿轮泵的动态模拟

为了更好地模拟齿轮旋转过程中的流场变化情况,本文采用动网格技术,编制UDF程序来控制齿轮的转动.在Fluent软件中,采用有限体积法求解,压力项用PRESTO!格式离散,扩散项用中心差分格式离散,其余项用二阶迎风格式离散,压力速度耦合方程采用PISO算法求解.

通过对外啮合齿轮泵内部的水压流场所进行的仿真,可获得其内部的流动速度分布图和压力分布图,并据此分析内部的压力变化,同时也可以监测出口的排油情况.本文首先模拟输入压力、输出压力分别为16、18 MPa的内部流场压力和速度矢量分布状况,同时监测排油口的流量.并对此进行分析.

图3为输入压力为16 MPa,输出压力为18MPa,齿轮转动0.000 24 s时的压力分布图.由图中可以看出,在齿轮即将进入啮合的时候压力值最大,最大值为18.1 MPa,这是由于齿轮在啮合的时候,对排油腔的油液进行挤压,较大的压力对齿面产生冲击,而且对齿轮寿命则有一定的影响.在齿轮由啮合到分离的时候压力值最小,最小值为12.5 MPa,和进油口压力有较大的差值.低压产生在齿面处,极易产生气泡,引起齿面的氧化腐蚀,进而产生气穴,引发气蚀现象[6].

图3 齿轮转动0.000 24 s时的压力分布云图

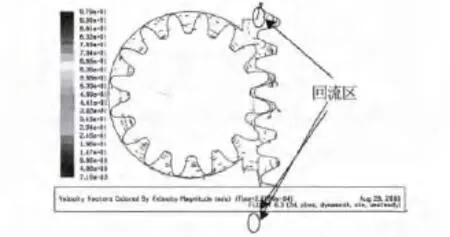

在整个模拟过程当中,可以观测到排油口的流量情况,如图4所示.在齿轮旋转0.000 08 s左右时,流体出现回流情况,随着齿轮的继续旋转,回流出现更大的范围.如图5所示,齿轮旋转0.000 2 s时的速度矢量图,从图上可以看出,流体回流占据了大范围的流场,使齿轮泵的流量迅速减少.

图4 排油口流量状况

图5 齿轮旋转0.000 2 s时的速度矢量图

回流的出现会对齿轮泵造成许多不利的影响,主要的危害有:

(1)回流消耗更多的能量,并且使齿轮泵的效率降低很多;

(2)回流的出现使齿轮泵的流场流动不稳定,同时伴随着脉动出现,影响齿轮泵的寿命.从控制原理上来分,对回流的控制可分为主动控制,即外加能量的控制;被动控制,即不加能量的控制.前者需要外加的能量消耗,有时会得不偿失;后者虽然不需要外加的能量,但往往是以牺牲某种流体动力性能为代价的[7].从本文设计的齿轮泵模型,如果采用主动控制的方法,可以提高齿轮的转速.提高转速,则对齿轮的使用寿命有一定的影响,而且对电机的要求会更高.所以采取被动控制的方法,减小进出口的压力差值.

如图6所示,设定齿轮泵输入压力为16 MPa,输出压力为17 MPa时,排油口的流量没有发生明显的回流现象,输出流量在0.000 3 s后趋于稳定.

图6 减小进出口压力差值后的排油口流量监测图

4 结论

本文设计了简易的外啮合齿轮泵模型,并对齿轮泵内部的流场进行了分析.通过本文对简单外啮合齿轮泵模型的模拟仿真,可以得出以下结论:

(1)在齿轮即将进入或脱离啮合时,会和流体进出口产生较大的压力差,从而影响齿轮的使用寿命,因此可以对齿轮齿面进行一些强化处理;

(2)流体进出口的回流现象对于齿轮泵的效率以及使用寿命都有一定的影响,可以通过减小流体进出口压力差值的方法来减小回流影响的范围.

[1]王积伟,章宏甲,黄谊.液压与气压传动[M].北京:机械工业出版社,2009:71-72.

[2]刘贵根.多齿轮泵的基础理论和优化设计[D].淮南:安徽理工大学,2006.

[3]GIERZELT T,JACOBI O,PIOTTER V,et al.Development of a micro annular gear pump by micro power injection molding[J].Journal of Materlals Science,2004,39:2113-2119.

[4]杨成,李宏伟.基于ANSYS的不同材料齿轮泵壳体的有限元分析[J].液压气动与密封,2011(5):9-13.

[5]POTTER M C,WIGGERT D C.Mechanics of fluids[M].Beijing:China Machine Press,2003:30-31.

[6]姜继海,袁俊超,王强.水压外啮合齿轮泵内流场的仿真与分析[J].机床与液压,2008,36(3):86-88.

[7]陈磊.基于Fluent的多回路齿轮泵优化设计[D].大连:大连交通大学,2010.