风电齿轮箱故障诊断实例分析

2014-07-01肖洪波刘松松

肖洪波, 刘松松

(沈阳鼓风机集团风电有限公司,沈阳110869)

风电齿轮箱故障诊断实例分析

肖洪波, 刘松松

(沈阳鼓风机集团风电有限公司,沈阳110869)

介绍了以齿轮箱振动分析为主要手段的风电齿轮箱故障诊断方法,并通过齿面接触磨损分析和齿轮箱润滑油液分析等辅助手段,对风电齿轮箱的故障点进行分析诊断。并以某风电厂某台风力发电机组的齿轮箱故障诊断为例,对风电齿轮箱故障诊断方法进行实例分析。

风电齿轮箱;振动分析;故障诊断

0 引言

风力发电机组多安装在环境恶劣的高山、荒野、海滩等风资源较优地区,常年经受无规律的变负荷变向风力作用、阵风的冲击,以及严寒酷暑、盐雾等的影响,致使风力发电机组经常出现故障。

风电机组的常见故障类型包括电气系统故障、传感器和叶片/变桨装置故障、齿轮箱故障等。据统计,我国风场齿轮箱损坏率高达40%~50%,是机组中故障率最高的部件,也是引起风电机组停机的最主要原因[1],因此,在齿轮箱故障早期进行齿轮箱状态检测,并以此进行故障诊断和分析,可以在早期对故障进行有效诊断,有利于减少维修时间和降低由于齿轮箱故障引起的经济损失,对提高风电场的经济效益和安全性具有重大意义。

1 齿轮箱故障诊断的一般方法

以机械故障诊断的测试手段来分类,主要的故障诊断方法有直接观察法、振动和噪声检测法、无损检测法、磨损残余物检测法、机械性能参数检测法等。其中最常用的是振动检测法[2]。我们在实例分析齿轮箱故障时使用的齿轮箱故障诊断方法是以振动检测为主,辅助以直接观察法和磨损残余物检测法。

1.1 齿轮箱故障分析内容

一般情况下,对齿轮箱故障分析主要从以下几个方面开展:1)振动分析;2)齿面接触磨损分析;3)齿轮箱润滑油液分析。

1.2 齿轮箱振动检测点布置

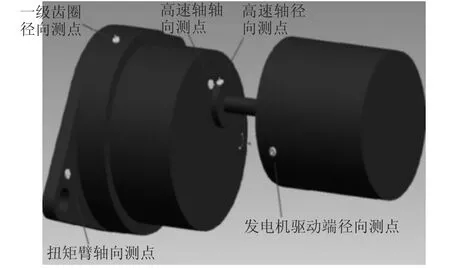

在风电场现场对齿轮箱进行故障诊断时,通常按图1位置布置高速采集振动传感器。

图1 振动传感器布置图

2 实例分析

以某风电场某台风电机组的齿轮箱故障诊断为例,介绍风电齿轮箱的故障诊断方法。

2.1 振动分析

2.1.1 振动测点分布与安装

依据齿轮箱结构,现场安装高速采集测点的传感器。具体安装位置见图2。

2.1.2 振动数据分析

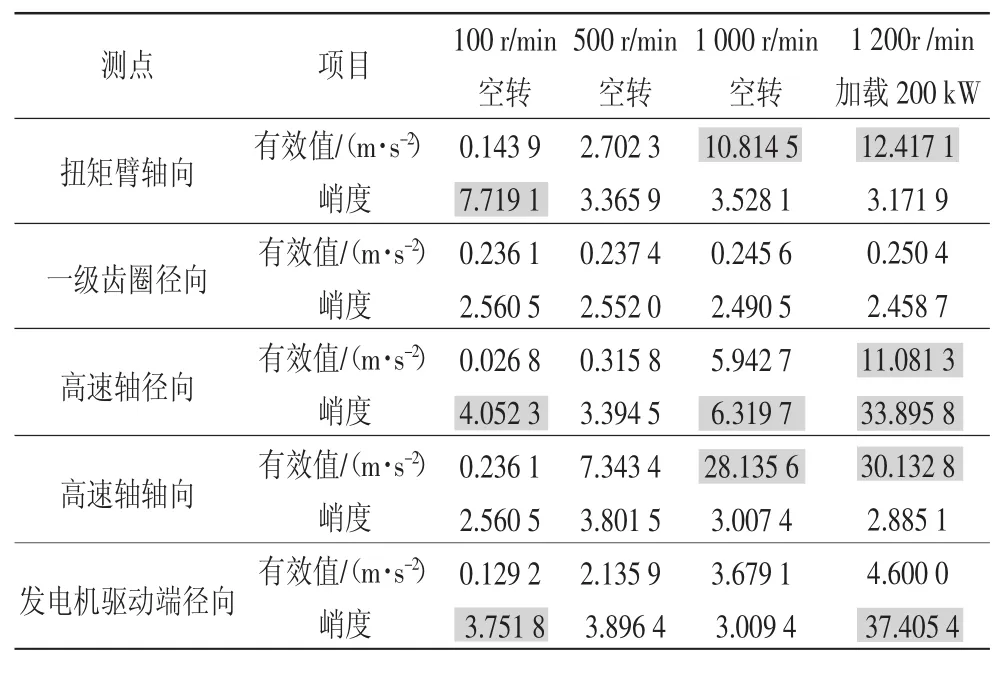

表1为现场高速采集的各测点振动数据的加速度有效值和峭度指标。黑色字体数据为正常指标,灰色字体数为不正常指标。从表上的数值来看,一级齿圈径向没有问题,其他测点红色指标过多,需要进一步分析排除。

表1 振动检测数据

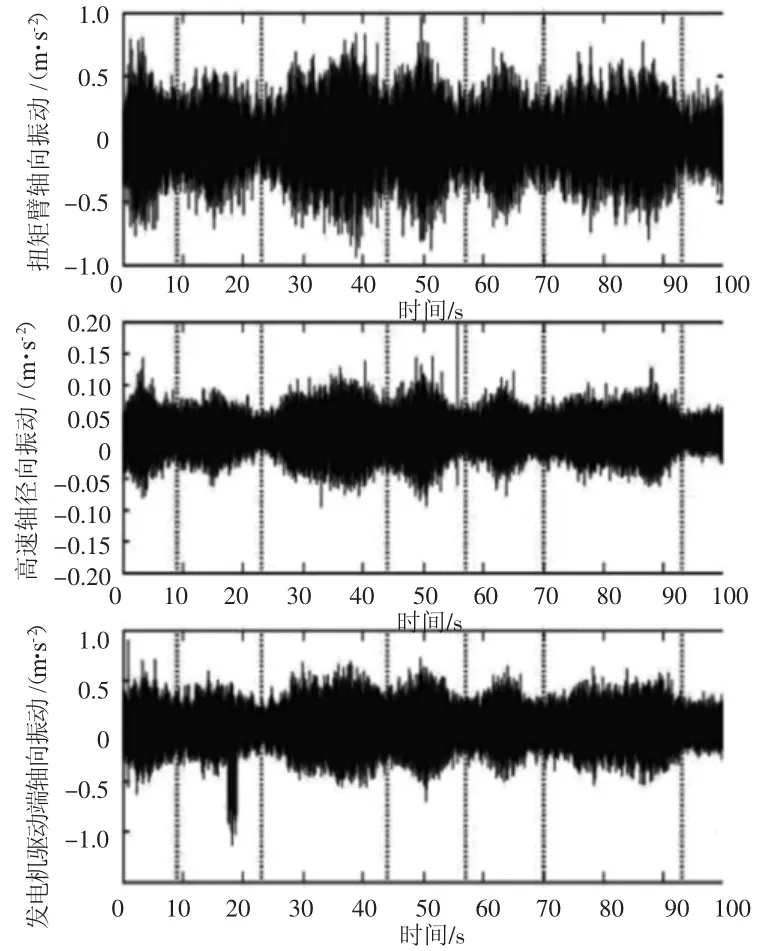

扭矩臂轴向、高速轴径向和发电机驱动端径向在100 r/min下的峭度均超标(>3.5)。而从时域波形可以观察到三者之间具有非常明显的“节律”同步性,由于3个测点跨距较大,相互影响可能性小,因此可以判定这种同步性是由相同的外部因素造成的,造成这种冲击变动的原因就是变化的风载。而扭矩臂轴向和高速轴径向的峭度要大很多的原因是在其时域曲线上可以看到异常的突发性的短时冲击,在剔除这些阵风造成的冲击点数据后,三者峭度值基本相同,如图3所示。

图3 振动数据

图4 100 r/min扭矩臂轴向和高速轴径向振动

如图4所示,扭矩臂轴向和高速轴径向在55 s左右受阵风影响振动值偏大,而峭度对冲击性十分敏感,因此,这两个点的峭度值比较大,在剔除这些冲击点后的正常振动部分峭度与发电机峭度基本相同,因此,100 r/min的几个异常参数并非齿轮箱本身的故障异常所致。

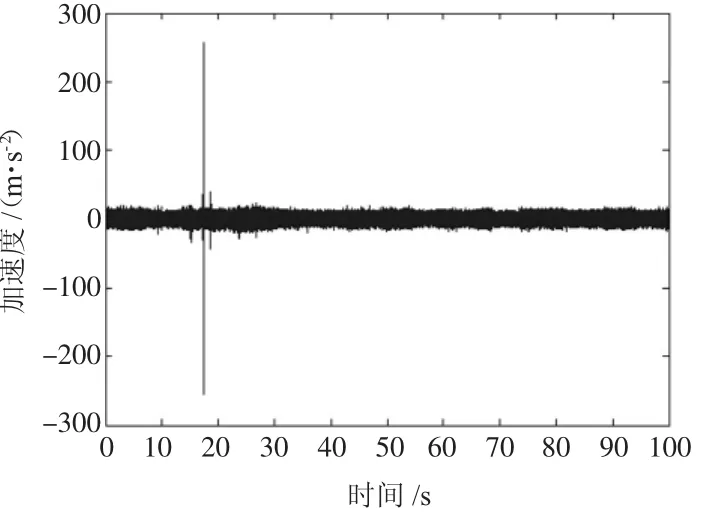

如图5,发电机驱动端轴向在1 200 r/min峭度大,从时域波形来看,也是单一大幅值冲击所造成,如果是驱动端轴承自身出现故障,在100s的时间内必然会重复出现冲击波形,而不是如上图所示的只有一次冲击,又峭度对冲击异常敏感,故而仅此一次冲击就可导致整个时间段内的峭度值增大许多倍。经过计算,剔除该外部冲击,取后80 s的数据进行峭度计算,其值只有3.060 4,峭度值正常。

图5 1 200 r/min发电机驱动端轴向振动

通过前面的分析,可知:扭矩臂处振动受风载影响较大,不是该齿轮箱振动超标的根源;发电机和齿圈测点基本属于正常范围,基本排除其为噪声源的可能;主要的问题集中在高速轴的径向和轴向振动。

图6 高速轴径向与轴向的速度频谱

图6为高速轴的径向和轴向振动的频谱分析。图6依次为1 000 r/min、1 200 r/min高速轴径向与轴向的速度频谱。根据所得到的频谱可以得出以下结论:

1)高速轴径向振动中,高速轴转频分量是最主要的分量,其他分量幅值相对较小,且加载后的高速轴1倍频率分量增加量比其2倍频分量的增加量要高得多,即1000r/min频谱一倍频(16.61 Hz)幅值与其2倍频(33.7 Hz)幅值的比值约为2,而1 200 r/min频谱一倍频(20.09 Hz)幅值与其2倍频(40.53 Hz)幅值的比值约为6,说明转速与载荷对高速轴径向的影响主要针对的是高速轴转频的1倍频分量,其他分量的影响较小;

2)高速轴轴向振动中,除高速轴转频分量外,另有频率约为10倍和18倍高速轴转频的分量,即1 000 r/min频谱中的171.5 Hz和309 Hz,及1 200 r/min频谱中的209 Hz和370.7 Hz分量。通过幅值观察可看到,增加载荷没有对1倍高速轴转频分量产生明显影响,幅值变化不大,而10倍频率分量幅值增大66%,18倍频率分量幅值减小了26%,且10倍频率分量附近的几个峰值也显著增大。根据齿轮箱各部件的特征频率可知,这两个较大的分量是高速轴轴承的故障频率分量。

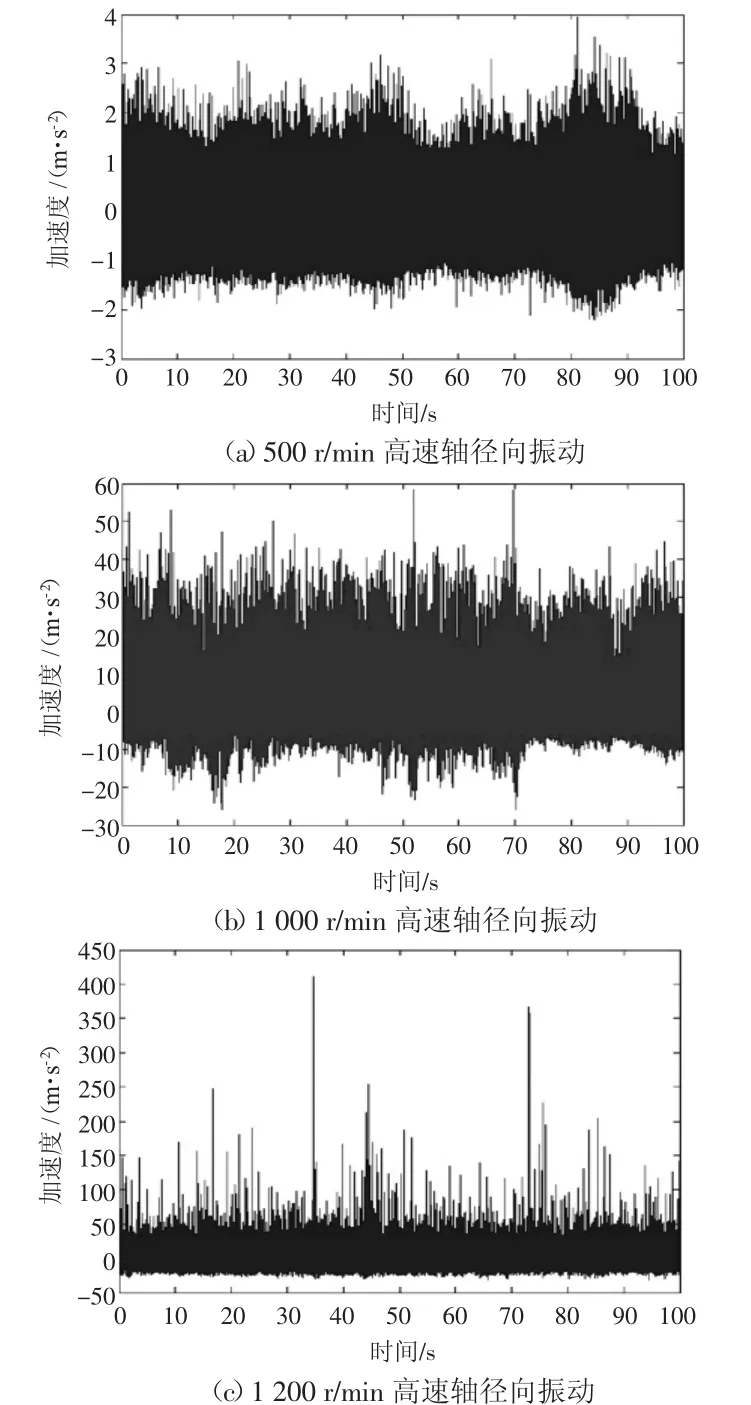

图7 不同转速下时域振动幅值曲线

3)如图7所示,分别为高速轴径向振动在500 r/min、1000r/min和1 200 r/min转速时的时域振动幅值曲线,可以看到,随着转速的增加,径向振动的偏向性越来越大,振动幅值区间由开始的[-3,4]到[-30,60]到[-50,450],说明振动具有向正向偏移的倾向,这种现象的出现应与高速轴轴承故障有关。

2.1.3 振动分析小结

初步判断结果为高速轴推力轴承故障导致轴承间隙增大,由于间隙的增大导致径向方向振动幅值增大,同时轴承可提供的轴向反力减小,在三级齿轮轴向力的作用下使得高速轴受到的合力增大,从而导致轴向振动严重超标,噪声增大。

2.2 齿面接触及磨损情况分析

通过检查内齿圈和行星轮、一级平行轴齿轮、二级平行轴齿轮的齿面接触长度和磨损情况,均未发现偏载、断齿、点蚀和磨损的现象。从而可以判断齿面接触正常。

2.3 齿轮箱润滑油液分析

采集齿轮箱润滑油样本,进行油样分析,结果显示油品中磨损颗粒超标,主要为层状磨损。

2.4 诊断结论

1)通过使用振动测试仪器对扭矩臂、内齿圈、高速轴径向与轴向、发电机驱动端等部位的测量,确定噪声及振动来源于高速轴侧,高速轴轴承故障是这台齿轮箱噪声产生的主要原因。

2)经过各级齿面接触和磨损检查,确定齿轮啮合正常。

3)通过齿轮箱润滑油液的分析,油品中磨损颗粒超标,主要为层状磨损。

2.5 处理方案

根据VDI3834标准,高速轴振动指标已超过停机极限,继续运转,将对轴承、齿轮造成损害,建议检查高速轴轴承。

图8 高速轴轴承损伤

图9 齿轮箱修复前后高速轴振动频谱

2.6 检修验证

齿轮箱经解体检查,发现高速轴2个圆锥滚子轴承的滚子表面及轴承内环出现严重点蚀剥落,如图8所示。

更换新轴承后齿轮箱运行正常,对比修复前后最大负荷工况高速轴频谱图,如图9所示,修复前表征高速轴轴承的故障频率分量10倍转频(209.1 Hz)和18倍转频(368.9 Hz),在修复之后的频谱图中消失。修复之后的频谱图中,高速轴转频是最主要的分量。

3 结论

由于风电齿轮箱结构形式及运行条件的复杂性,所以单凭一种诊断方法要准确评估齿轮箱的故障情况非常困难,根据齿轮箱故障诊断的现场经验,这种集成目视检查、内窥镜检查、振动分析和油品分析等综合诊断方法可以有效地诊断齿轮箱的故障,为风电齿轮箱检修提高了技术保障。

[1] 彭华东,陈晓清,任明,等.风电机组故障智能诊断技术及系统研究[J].电网与清洁能源,2011,27(2):61-66.

[2] 武姣,姚肖方.风力发电机齿轮箱故障诊断方法及信号仿真[J].仪器仪表与分析监测,2011(4):6-8.

(编辑:毕 胜)

TH 132.41

A

1002-2333(2014)04-0152-04

肖洪波(1980—),女,工学硕士,工程师,主要从事风电齿轮箱研制等。

2014-01-15